Производство корпусов редукторов Watts

Привет! Сижу тут, ковыряюсь в своем гараже, как обычно. Вчера, кстати, видел рекламу на трассе – редуктор какой-то… вообще не припомню, зачем он нужен. Но зацепило, знаешь? Заставило задуматься, а как вообще эти механизмы делают? Особенно эти, где все в корпусе аккуратно уложено. В общем, порылся в интернете, и наткнулся на кое-что интересное. Решил поделиться, может, кому-то пригодится. В основном про то, как производят эти самые корпуса редукторов. Не то чтобы я сам их делаю, но интересно, как это у них там происходит. В общем, поехали.

Обзор: от проектирования до готового изделия

Итак, что же такое производство корпусов редукторов на сегодняшний день? Это не просто сборка деталей, а целый комплекс технологических процессов. Включает в себя проектирование, выбор материалов, механическую обработку, сборку и контроль качества. Все должно быть идеально, ведь от этого зависит надежность и долговечность всего редуктора.

В последнее время все больше внимания уделяется автоматизации. Роботизированные линии, точное управление станками – все это позволяет повысить производительность и снизить количество брака. А еще очень важны современные материалы. Сплавы, полимеры… Позволяют создавать более легкие, прочные и устойчивые к износу корпуса. Помню, когда-то эти корпуса были из чугуна – тяжелые, громоздкие. А сейчас – совсем другое дело!

АО Гуанси Цзяде Машинери – компания, которая специализируется на производстве корпусных деталей для редукторов. Они работают с любыми материалами и могут реализовать индивидуальные проекты. Они достаточно крупные – 285 человек, из которых 40 – технологи. Прямо как мы тут с вами. Забавно, правда?

Технологии и оборудование

Механическая обработка – основа производства корпусов редукторов. Тут используются фрезерные, токарные, шлифовальные станки. Но дело не только в станках. Важна точность, контроль качества. Сейчас все больше применяют системы ЧПУ (числовое программное управление). Это позволяет создавать детали с высокой точностью и повторяемостью. Вообще, технологии шагнули далеко вперед. Раньше все делалось вручную, а сейчас – все просчитано и запрограммировано.

Автоматизация – это не просто роботы. Это еще и системы контроля, системы мониторинга, системы управления технологическим процессом. Все это позволяет выявлять проблемы на ранних стадиях и предотвращать брак. Мне тут недавно рассказали про систему визуального контроля – камера, которая сканирует деталь на предмет дефектов. Очень крутая штука.

А еще важен выбор материалов. Металлы (сталь, алюминий, чугун), полимеры, композитные материалы – выбор зависит от условий эксплуатации редуктора. Если редуктор будет работать в агрессивной среде, то нужен материал, устойчивый к коррозии. Если редуктор будет подвергаться высоким нагрузкам, то нужен материал с высокой прочностью. Просто логично, да?

Материалы, используемые при производстве

Как я уже говорил, выбор материалов – очень важный аспект. Наиболее часто используются стали – разные марки, в зависимости от требований к прочности и износостойкости. Алюминий – легкий и коррозионностойкий, подходит для применений, где важен вес. Чугун – прочный, но тяжелый. Полимеры – легкие, устойчивые к коррозии, но менее прочные, чем металлы. Композитные материалы – сочетают в себе преимущества разных материалов. Это, конечно, дороже, но может окупиться в долгосрочной перспективе.

Особое внимание уделяется антикоррозионным покрытиям. Это может быть оцинковка, порошковая покраска, гальванизация. Покрытие защищает корпус от воздействия окружающей среды и продлевает срок его службы. Мне вот недавно покрасили ограждение на даче – порошковая покраска, очень стойкая. В общем, лучше перестраховаться.

А еще есть специальные добавки в материалы, которые повышают их прочность и износостойкость. Например, добавки, которые улучшают сцепление с другими материалами. В общем, тут нужно быть настоящим химиком, чтобы все понять. Хотя, честно говоря, мне и так хватает, чтобы разобраться, какой материал лучше подойдет для чего.

Контроль качества

Качество – это самое главное. Контроль осуществляется на всех этапах производства – от входного контроля материалов до выходного контроля готовых изделий. Используются различные методы контроля – визуальный осмотр, измерение размеров, испытания на прочность. Не допускаются дефекты, которые могут повлиять на надежность редуктора.

Сейчас все больше применяют системы автоматизированного контроля. Это позволяет повысить точность и скорость контроля. Например, используются системы машинного зрения, которые автоматически выявляют дефекты. В общем, технологии не стоят на месте. И это хорошо, ведь от этого зависит безопасность и надежность всего механизма.

Качество – это не только контроль на производстве. Это еще и контроль качества материалов, которые поставляются от поставщиков. Поставщики должны соответствовать определенным требованиям и стандартам. Это очень важно, ведь от качества материалов зависит качество готового изделия. Просто подумайте, если использовать плохую сталь – корпус будет хлипким и быстро сломается.

Применение корпусов редукторов

Где же используются корпуса редукторов? Везде, где требуется передача вращательного движения. В промышленности, в сельском хозяйстве, в строительстве, в транспорте. Редукторы используются в конвейерах, в станках, в электрооборудовании, в автомобилях. В общем, они повсюду. Без них никуда.

Например, редукторы используются в конвейерах для перемещения грузов. В станках – для обеспечения необходимого крутящего момента. В электрооборудовании – для увеличения крутящего момента и снижения скорости вращения. В автомобилях – для увеличения крутящего момента двигателя и обеспечения лучшей тяги. Вот это да.

А еще редукторы используются в робототехнике, в автоматизации производства, в системах управления. В общем, где требуется точное и надежное передача вращательного движения. Это незаменимый компонент многих современных машин и механизмов. И без качественного корпуса редуктора все это просто не будет работать.

Промышленность и машиностроение

В промышленности и машиностроении редукторы используются повсеместно. Они обеспечивают передачу крутящего момента от двигателей к рабочим механизмам. Особенно часто используются редукторы в стационарных установках, таких как конвейеры, станки, компрессоры. Там где нужна надежность и долговечность, где важен большой крутящий момент. Корпуса редукторов здесь должны быть прочными и устойчивыми к вибрациям.

Также в промышленности применяются редукторы с различными типами привода – зубчатые, червячные, ременные, цепные. Выбор типа привода зависит от конкретных условий эксплуатации. Например, в тяжелых условиях эксплуатации, где присутствует высокая нагрузка и вибрация, применяют зубчатые или червячные редукторы. А в более легких условиях – ременные или цепные.

Современные редукторы отличаются высокой точностью и надежностью. Они изготавливаются из высококачественных материалов и проходят строгий контроль качества. Благодаря этому они служат долго и надежно. Современные разработки в области редукторов направлены на повышение их эффективности и снижение уровня шума.

Транспорт и энергетика

В транспортной отрасли редукторы используются в автомобилях, грузовиках, автобусах, поездах и самолетах. Они обеспечивают передачу крутящего момента от двигателя к колесам или винтам. В автомобилях редукторы обеспечивают передачу крутящего момента с двигателя на трансмиссию, а также регулируют передаточное число для достижения оптимальной скорости и кру

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

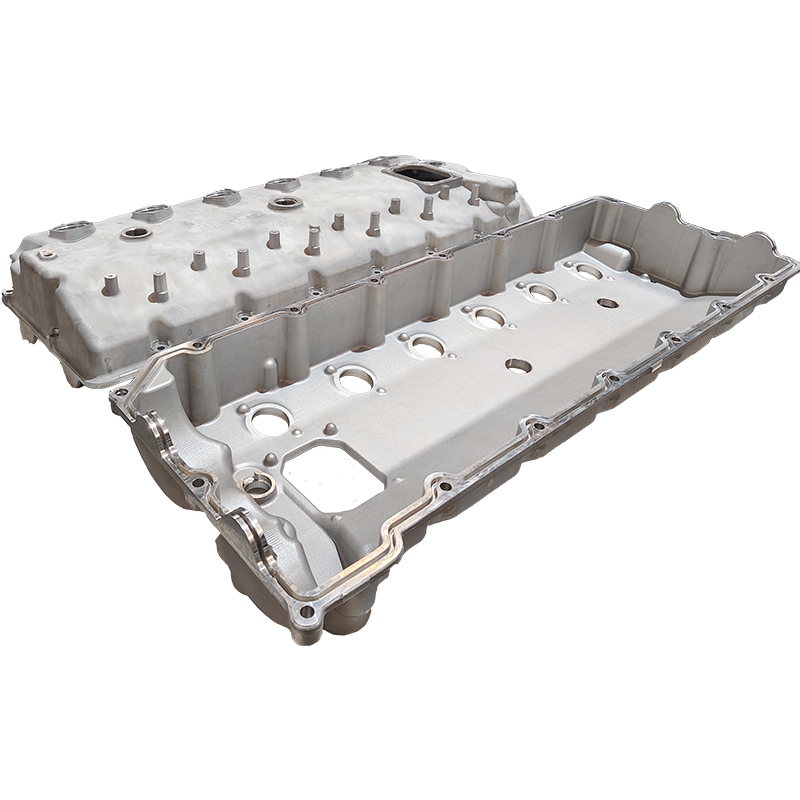

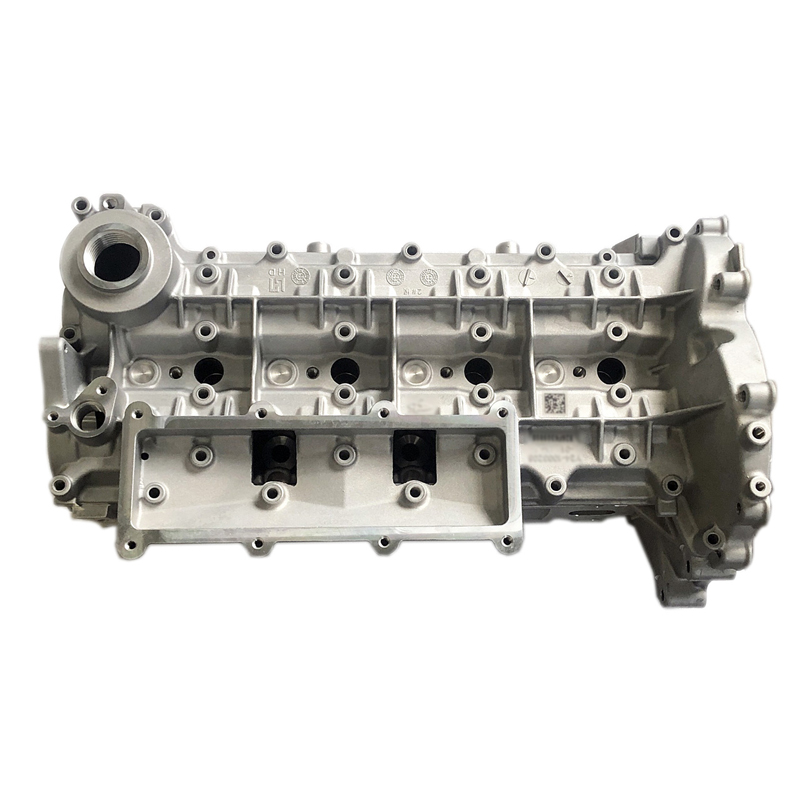

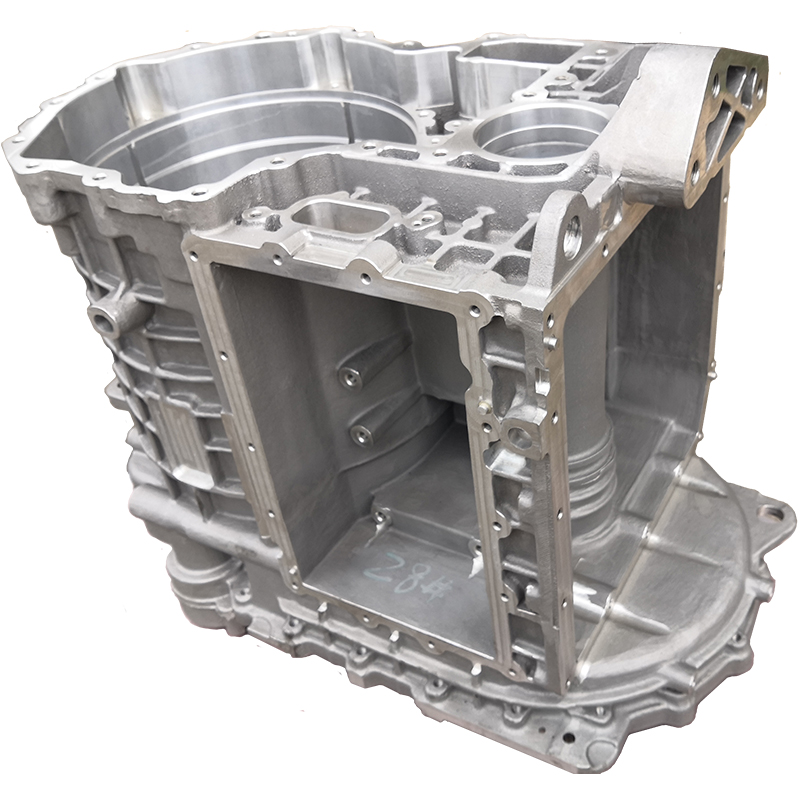

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

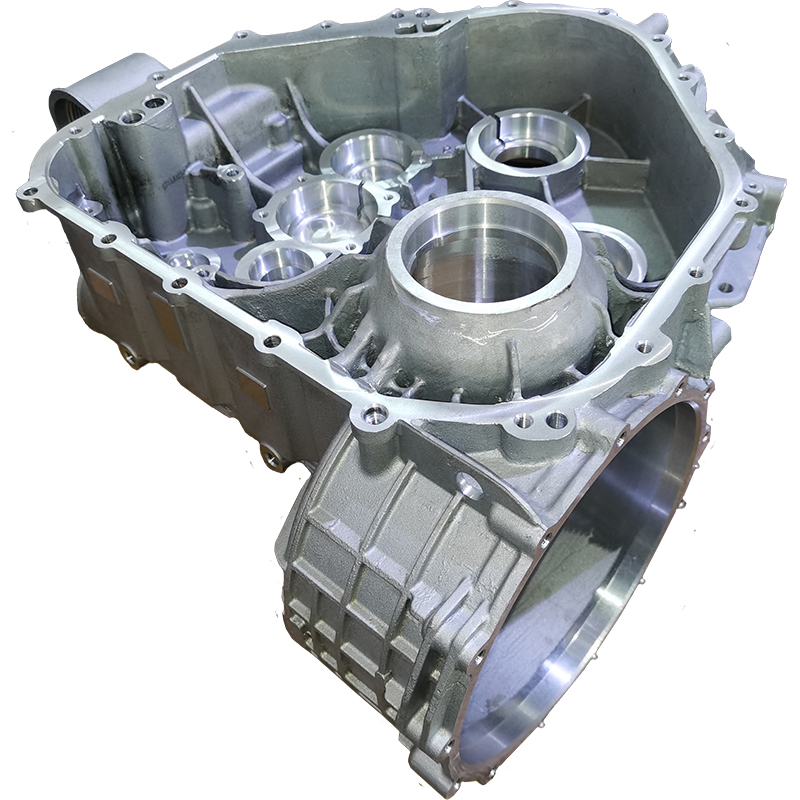

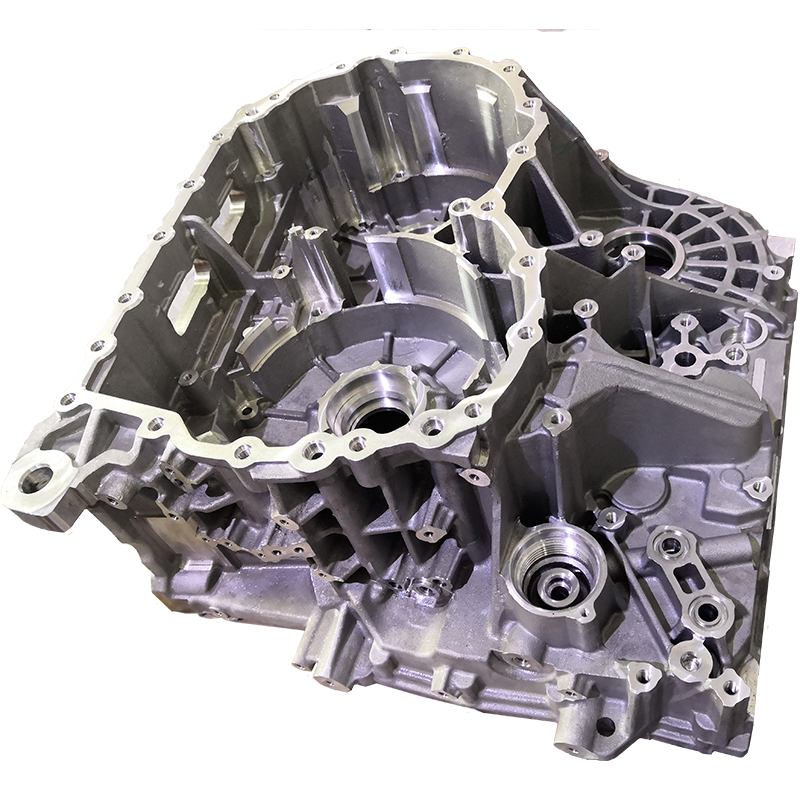

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

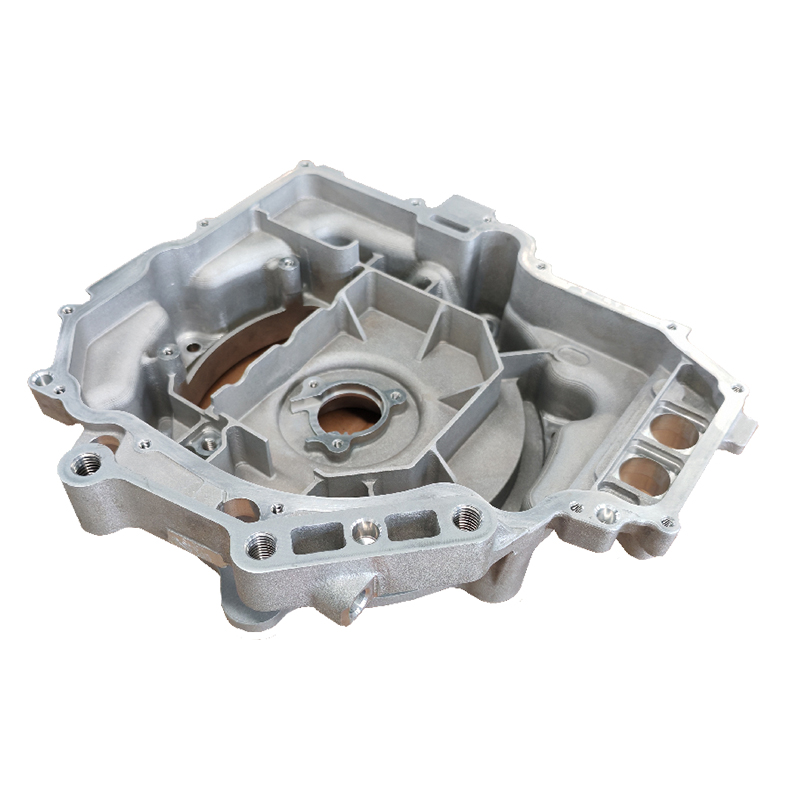

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

Задний корпус электродвигателя

Задний корпус электродвигателя -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

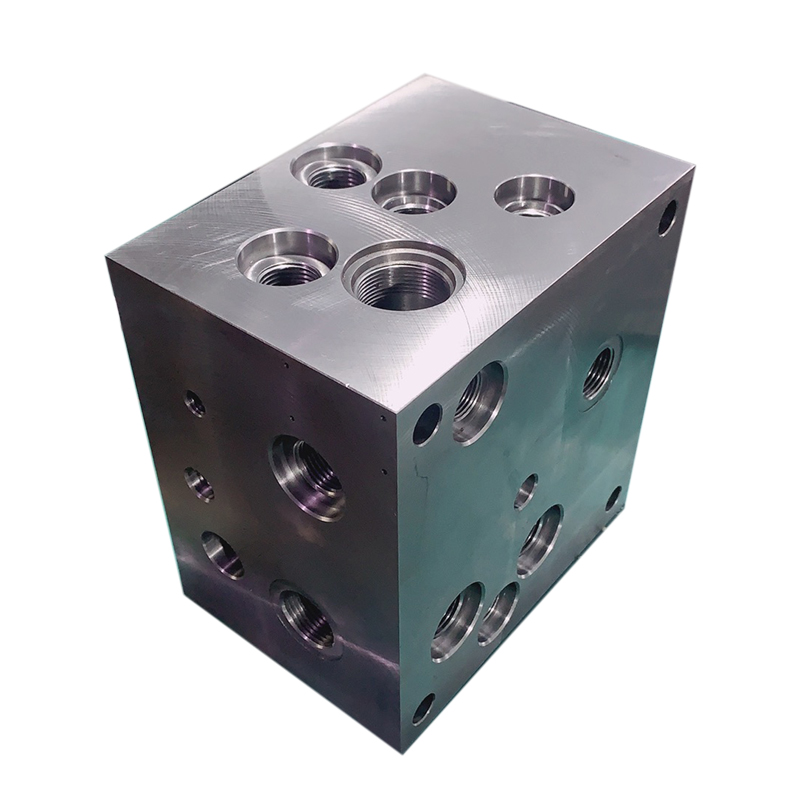

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

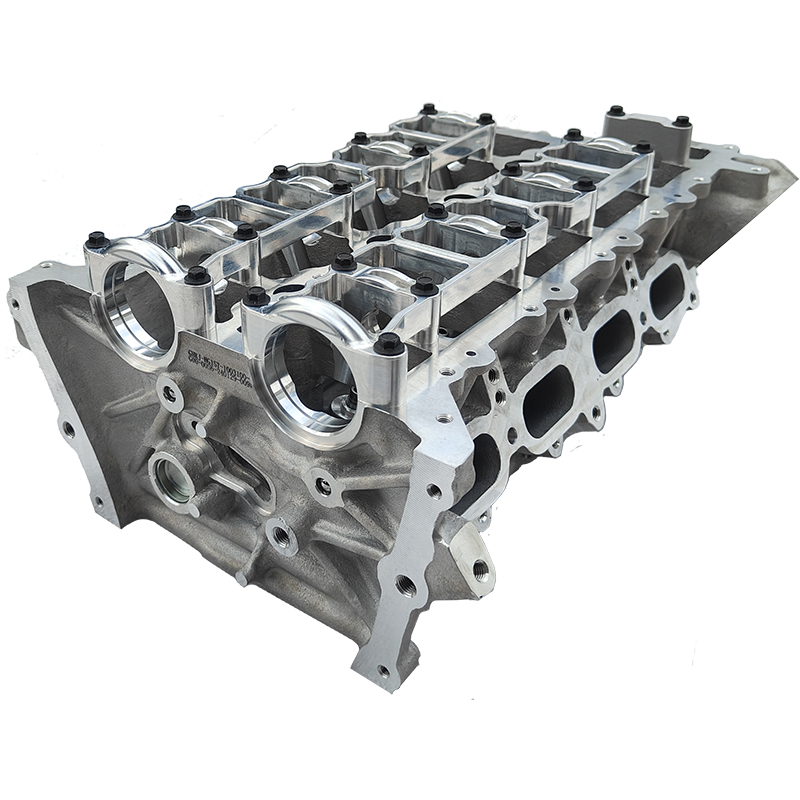

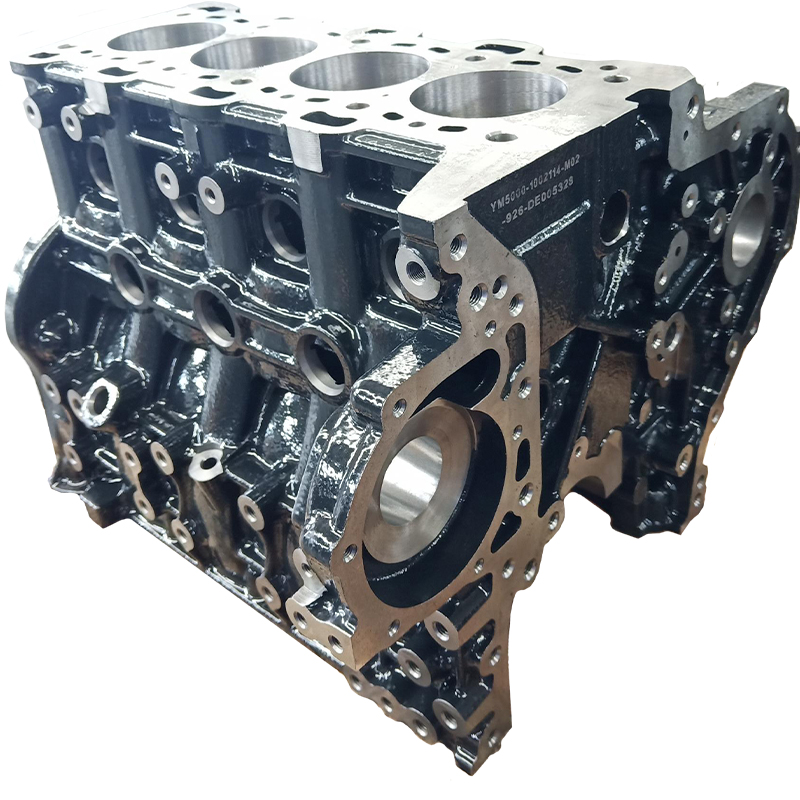

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Связанный поиск

Связанный поиск- Основные покупатели пневматических и гидравлических компонентов

- Дешевые основные страны-покупатели головок цилиндров бензиновых двигателей

- корпус коробки передач мтз

- Поставщики головки блока цилиндров бензиновых двигателей серии G из литого алюминиевого сплава

- Производители гидравлических компонентов

- Производители прокладок блока цилиндров двигателя

- Ведущий покупатель сертифицированных по ISO станков из Китая

- Грузовики Цены на автозапчасти

- Ведущий покупатель дешевой многопроцессной интеграции

- Производители блоков цилиндров дизельных двигателей серии 4Y из серого чугуна HT300