Производство деталей для энергетической промышленности на заказ

Ну что, присаживайтесь поближе. Я тут как раз размышлял, как вообще эти энергетические предприятия живут. Ведь вся их работа – это сложные механизмы, огромные станки, и в общем-то, очень специфичные детали. А вот как их делают... это вообще отдельная история. Производство деталей для энергетической промышленности на заказ – это не просто взять и слепить что-то. Там целая куча нюансов, технологии, и, конечно, ответственность. Я вот сам в гараже ковыряюсь, старую машину чиню, а тут – целые турбины, генераторы... В общем, интересно, знаете ли. Давайте по порядку, как-то.

Современные технологии в изготовлении деталей для энергетики

Сегодня, если хотите делать что-то серьезное, без современных технологий не обойтись. Нельзя просто так взять и вырезать деталь на токарном станке, особенно если речь идет о деталях для турбин или реакторов. Там нужна высокая точность, особые сплавы, и, что немаловажно, автоматизация процессов. Например, лазерная резка, электроэрозионная обработка, и роботизированная сборка – это уже не фантастика, а реальность. АО Гуанси Цзяде Машинери, например, специализируется на таких вот сложных заказах. Их сайт, кстати, можно посмотреть: https://www.yljdjx.ru. Они реально делают корпусные детали, кожухи, клапанные блоки из любых материалов. Не только из стали, но и из жаропрочных сплавов, керамики – в общем, что угодно. Технологии шагнули далеко вперед, и это позволяет решать задачи, которые раньше казались невозможными. Помню, рассказывали про какие-то нано-материалы, которые сейчас применяются в двигателях – это просто космос!

Важно понимать, что выбор технологий зависит от конкретного типа детали, ее размеров, материалов и требований к точности. Не для всего подходит лазерная резка, а для чего-то лучше подойдет электроэрозионная обработка. И вообще, нужно правильно подобрать инструменты и режимы обработки, чтобы не повредить материал и получить деталь нужного качества. В этом плане, как в любом деле, опыт и квалификация специалистов играют ключевую роль. Без этих людей даже самые современные машины бесполезны. Ну и конечно, нужна система контроля качества на каждом этапе производства. Это не просто так, в энергетике любая деталь может быть ответственной за безопасность всей установки.

Индивидуальный подход к проектированию и производству

Никто не делает одинаковые детали. Каждый проект уникален, и требует индивидуального подхода. Производство деталей для энергетической промышленности на заказ предполагает тесное сотрудничество с заказчиком на всех этапах: от разработки проекта до поставки готовой детали. Нужно понимать все требования, учитывать особенности эксплуатации, и, конечно, соблюдать все стандарты безопасности. Я вот недавно у соседа на даче крышу перекрывал, и ему постоянно приходилось подстраиваться под какие-то нестандартные размеры и углы. Понял, как это бывает. В энергетике все еще сложнее, но принцип тот же – нужна гибкость и готовность к изменениям. И, конечно, хороший инженерный расчет, чтобы деталь выдержала все нагрузки и условия эксплуатации.

Очень часто компании приходят с эскизами или чертежами, но это еще не все. Нужно проверить конструкцию на прочность, устойчивость к вибрациям, коррозии, и другим факторам. Это требует использования специализированного программного обеспечения и опыта инженеров-конструкторов. Иногда приходится проводить испытания прототипов, чтобы убедиться, что деталь соответствует требованиям. Все это занимает время и требует ресурсов, но это необходимо для обеспечения надежности и безопасности оборудования. Как говорится, лучше перестраховаться, чем потом заниматься устранением последствий.

Актуальные рыночные тенденции

Рынок производства деталей для энергетической промышленности на заказ сейчас переживает период активного роста. На это есть несколько причин: во-первых, растет спрос на возобновляемые источники энергии (солнечные, ветровые, гидро), что требует новых типов оборудования и деталей. Во-вторых, модернизация существующих энергетических объектов – это тоже постоянный процесс, который создает потребность в новых деталях. В-третьих, все больше компаний стремятся к повышению эффективности своих производств, что приводит к увеличению спроса на высококачественные и надежные детали. Да и вообще, сейчас все делают ставку на энергоэффективность и экологичность, что тоже влияет на выбор материалов и технологий.

Я слышал, что сейчас активно развивается производство деталей из композитных материалов. Они легче стали, но при этом обладают высокой прочностью и устойчивостью к коррозии. Это особенно актуально для ветряных турбин, где важен вес конструкции. Или еще один тренд – это использование аддитивных технологий (3D-печати) для изготовления сложных деталей. Это позволяет создавать детали с уникальной геометрией, которые невозможно получить традиционными методами. Конечно, пока это дорого, но в будущем, думаю, станет более доступным. В общем, рынок постоянно меняется, и нужно следить за новыми тенденциями, чтобы оставаться конкурентоспособным.

Экологическая безопасность и устойчивое развитие

Сейчас вообще без экологической безопасности никуда. И в энергетике это особенно важно. Производство деталей не должно наносить вред окружающей среде. Это значит, что нужно использовать экологически чистые материалы, минимизировать отходы, и соблюдать все нормы выбросов. Компаниям все чаще приходится внедрять системы экологического менеджмента, чтобы соответствовать требованиям законодательства и ожиданиям клиентов. А еще, растет спрос на детали, которые можно переработать или повторно использовать. Это еще один шаг к устойчивому развитию.

Вот, например, производство деталей из переработанных материалов – это уже не просто модный тренд, а необходимость. Уменьшение использования первичных ресурсов, снижение выбросов CO2 – все это важно для сохранения планеты. Компании, которые заботятся об экологии, получают конкурентное преимущество. Они не только соответствуют требованиям законодательства, но и привлекают клиентов, которые ценят экологичность. Помните, что каждый шаг важен, даже если он кажется незначительным. Главное – делать что-то, а не просто говорить об экологичности.

Обслуживание и ремонт оборудования

Помимо производства новых деталей, важным аспектом является обслуживание и ремонт существующего оборудования. Детали изнашиваются, ломаются, и требуют замены. Компаниям нужна возможность быстро и эффективно получать необходимые детали, чтобы минимизировать простои. Это особенно важно для критически важного оборудования, которое отвечает за бесперебойную работу энергетической системы. Нужна надежная логистика, быстрое изготовление, и, конечно, высокое качество деталей. АО Гуанси Цзяде Машинери, кажется, тоже этим занимается, судя по их сайту. Там можно найти контакты и узнать о возможных услугах.

Сейчас активно развивается система удаленного мониторинга состояния оборудования. С помощью датчиков и программного обеспечения можно отслеживать вибрации, температуру, давление, и другие параметры, которые могут указывать на неисправность. Это позволяет проводить профилактические работы и предотвращать поломки. И, конечно, нужно иметь запас деталей на случай непредвиденных обстоятельств. Запасные части должны быть в наличии, чтобы можно было быстро заменить вышедшую из строя деталь. И не забывайте про квалифицированный персонал, который может быстро и эффективно устранять неисправности. Это – залог надежной и бесперебойной работы энергетического оборудования.

Заключение

В общем, производство деталей для энергетической промышленности на заказ – это очень интересная и сложная область. Она требует сочетания передовых технологий, квалифицированных специалистов, и постоянного внимания к деталям. Это не просто производство – это создание надежной и безопасной инфраструктуры, которая обеспечивает нас энергией. И тут без качественных деталей никуда. Надеюсь, вам было интересно. Ну а я пойду, тут у меня старый мотоцикл требует внимания. В общем, каждый занят своим делом. Главное, чтобы все работало.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

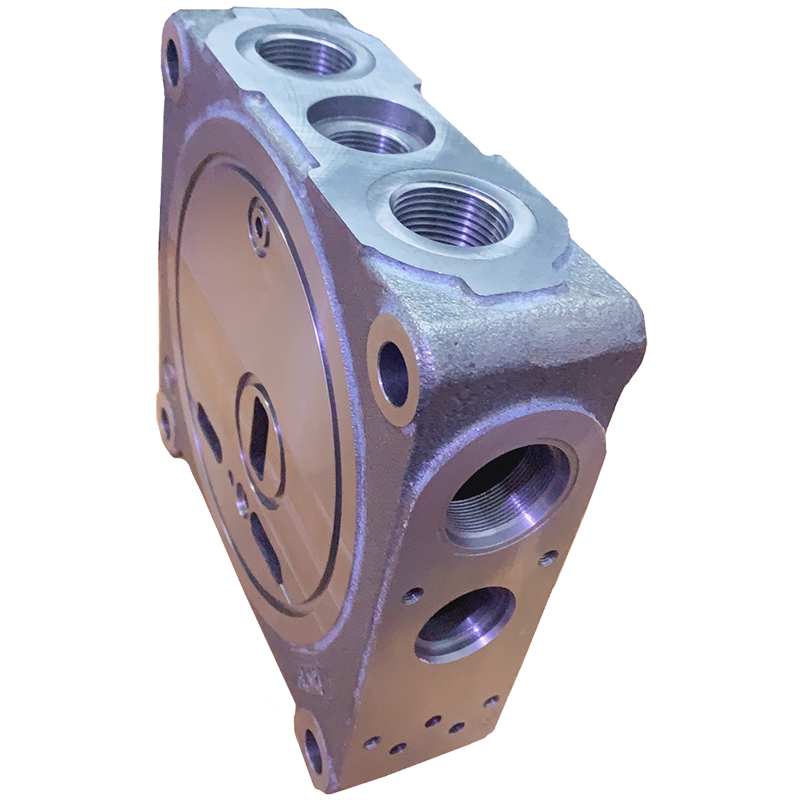

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

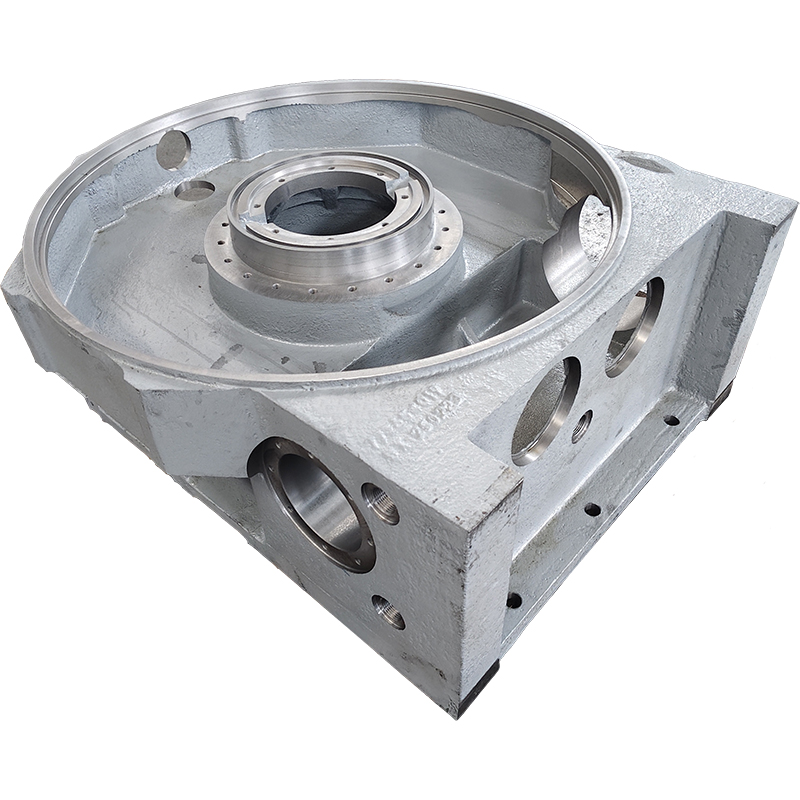

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

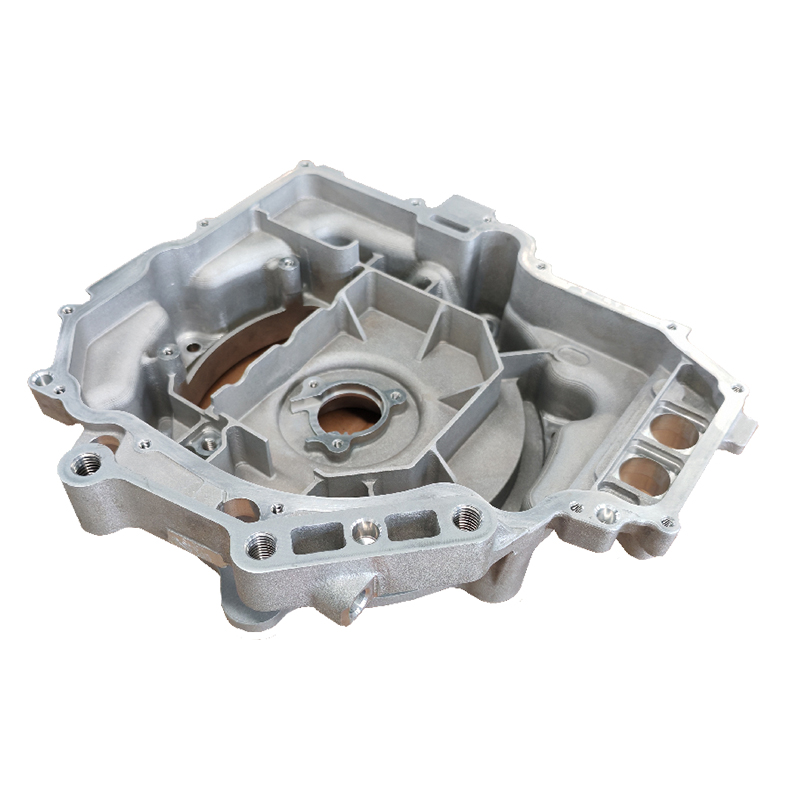

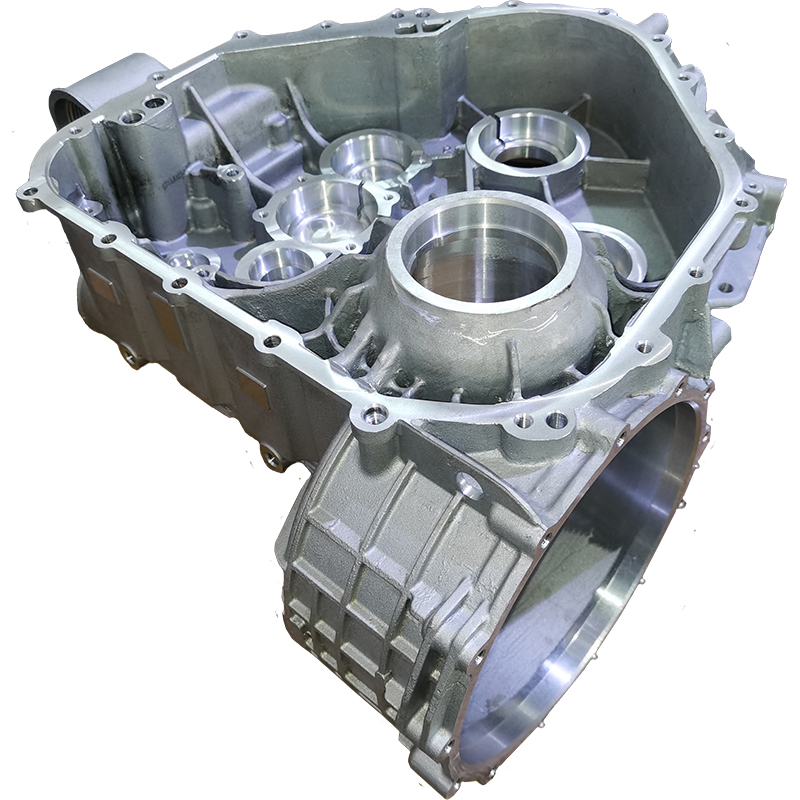

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

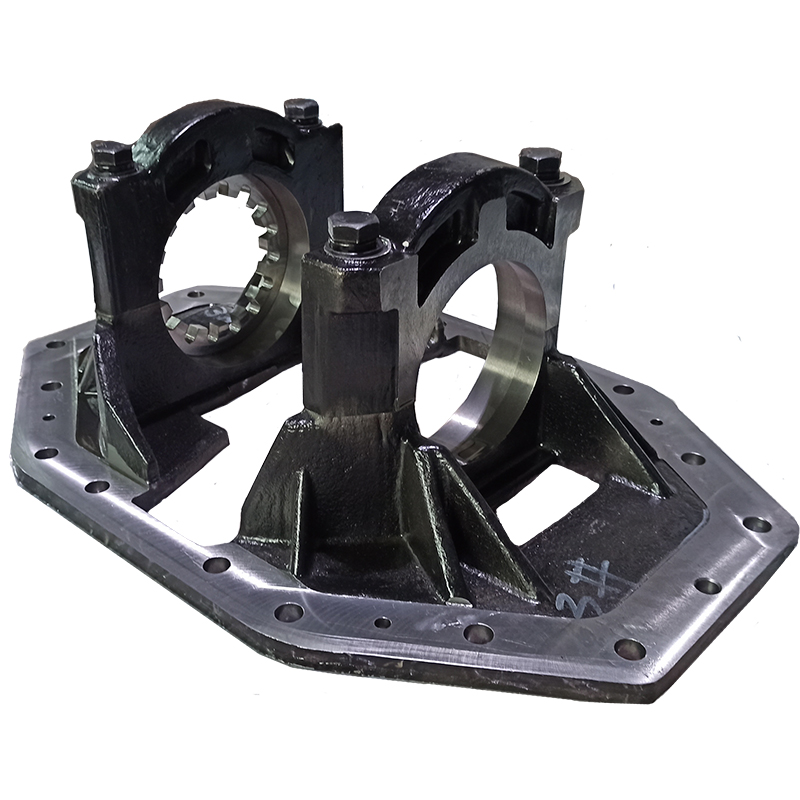

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

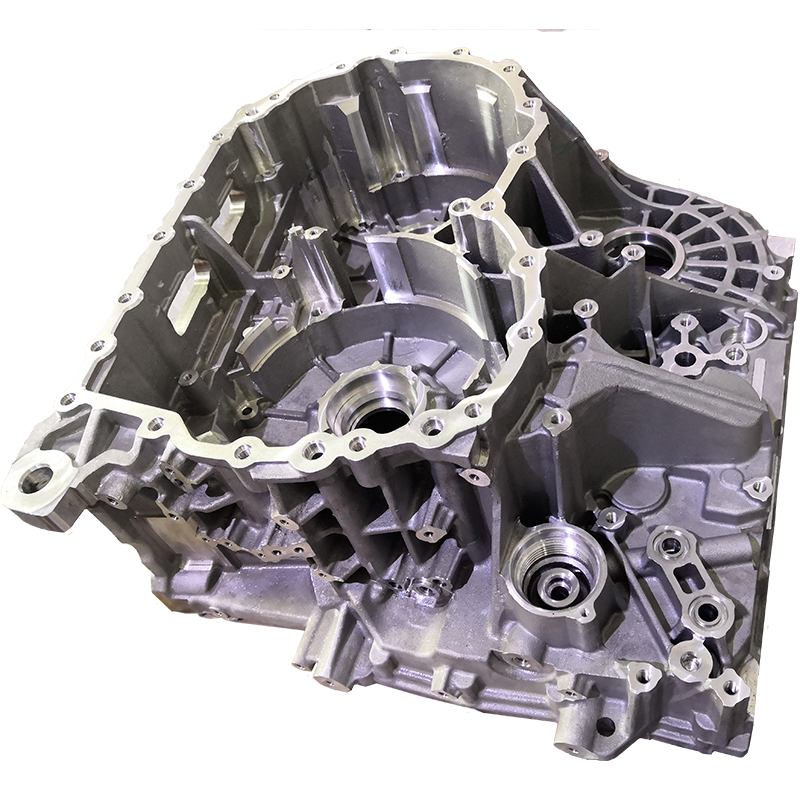

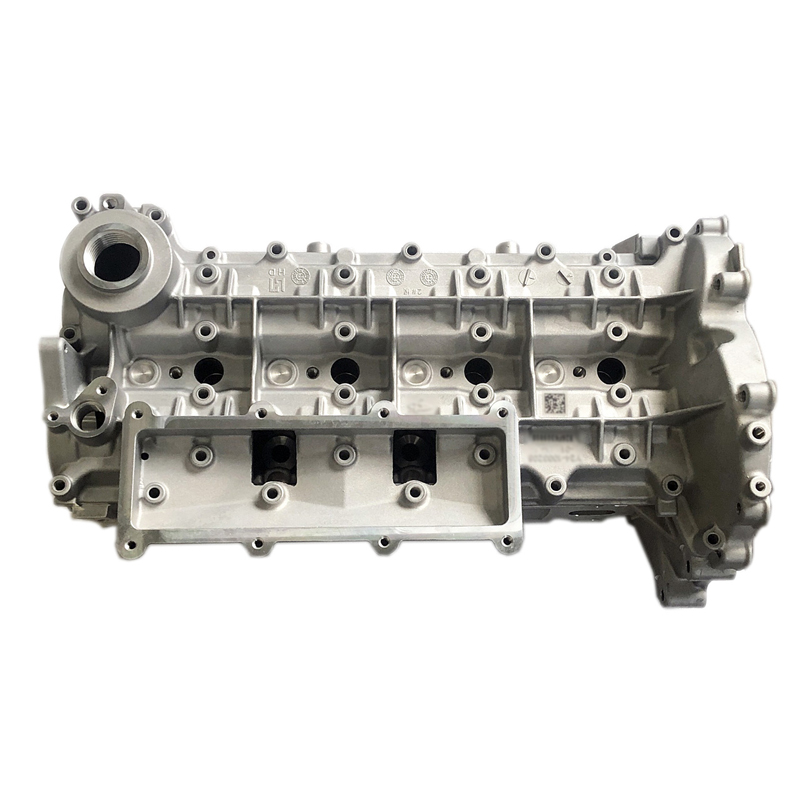

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

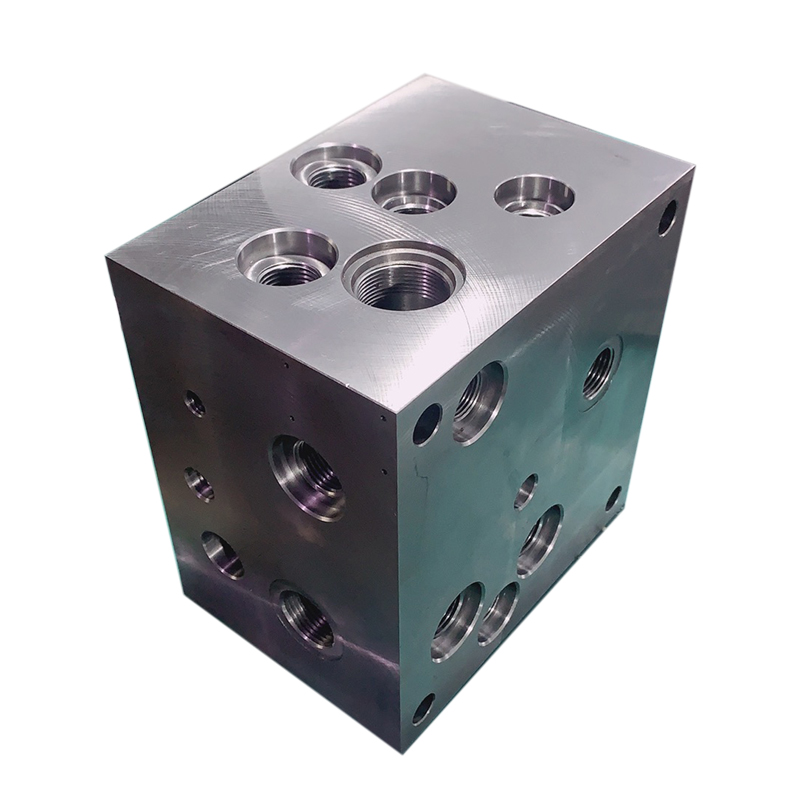

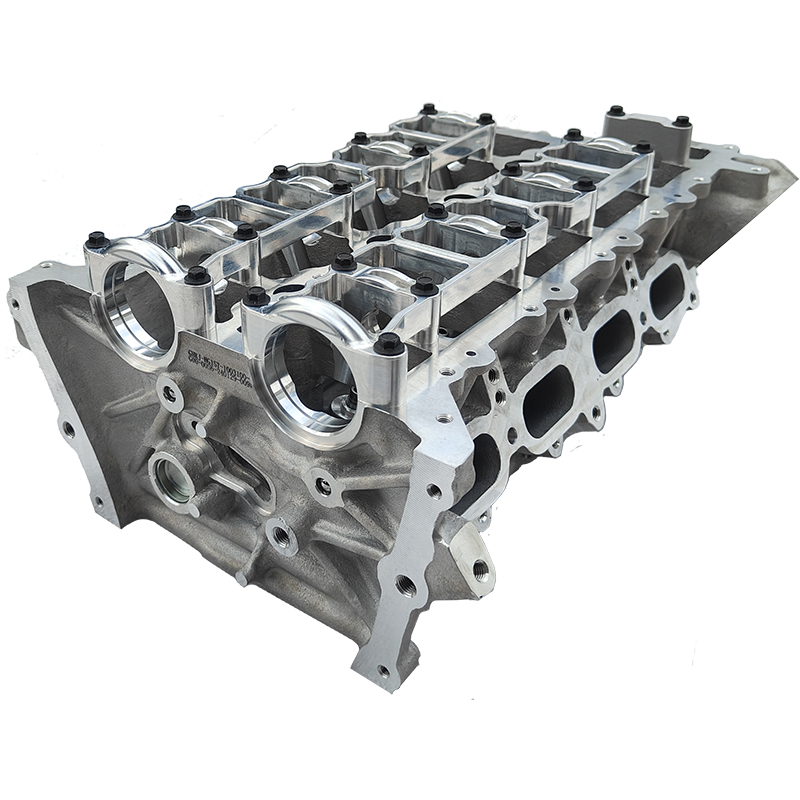

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

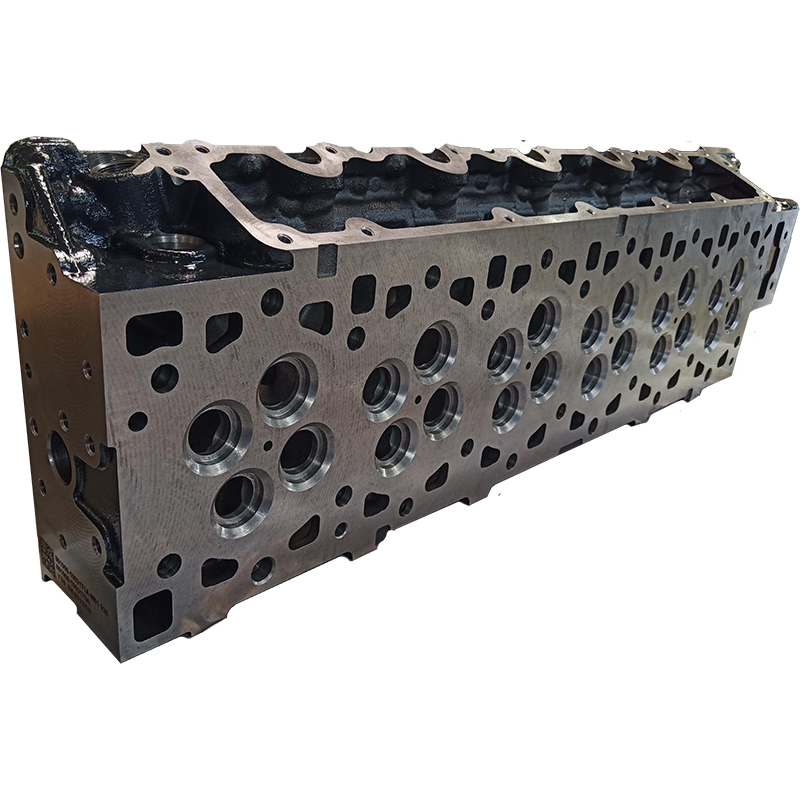

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

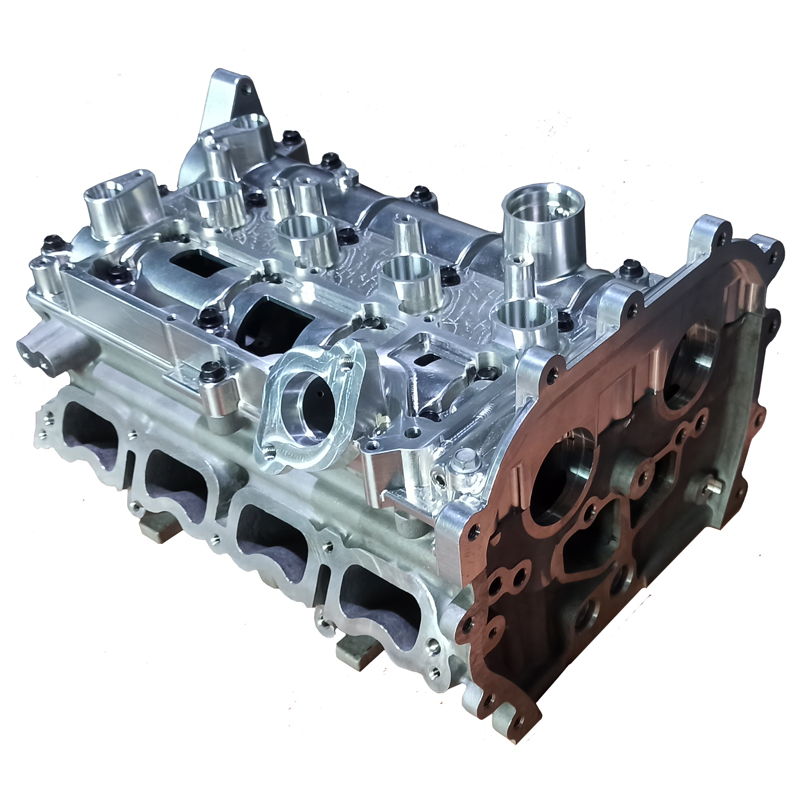

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

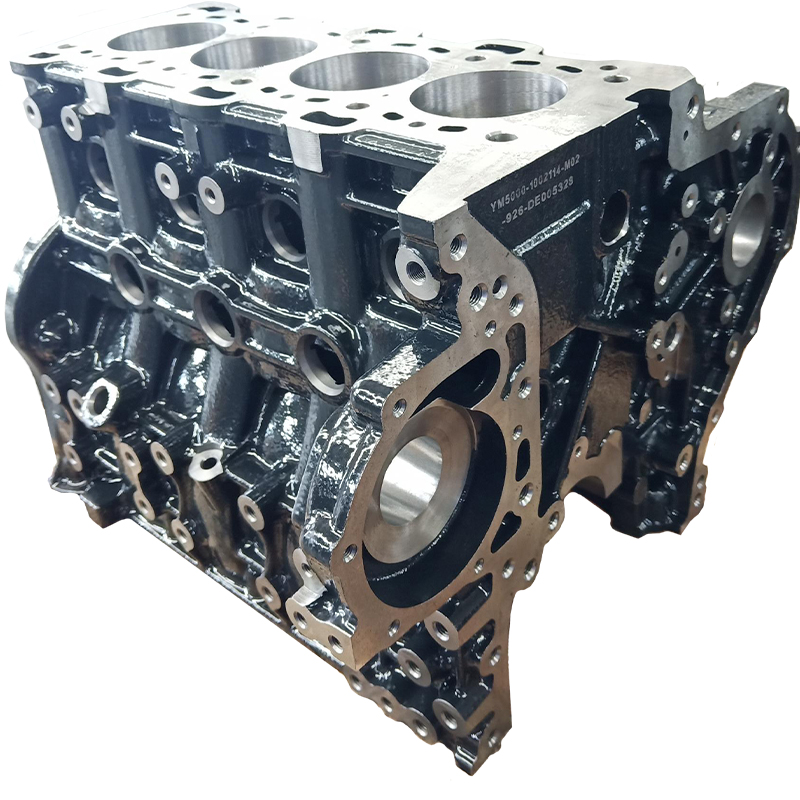

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- Цены на прецизионную обработку

- Ведущий покупатель дешевых расточных станков

- Производители головок блока цилиндров Wards

- Цены на пакетную обработку

- Основные покупатели дешевых деталей машин

- Импортные автомобили Цены на автозапчасти

- Комплектующие для спецтехники

- Лучшие покупатели по запросу Снятие головки блока цилиндров в Китае

- Производители деталей промышленного оборудования

- Моменты затяжки головки блока цилиндров двигателя