Производство деталей для электромобилей

Ну что, присяду тут, поразмышляю. Все эти электромобили… прямо сейчас вся страна, наверное, о них думает. Не только люди, которые хотят купить, но и те, кто это всё делает – кто детали делает, кто двигатели… интересно, а как вообще это устроено? Прочитал тут кое-что, про производство деталей для электромобилей, и подумал: а давайте пожужжем на эту тему, не буду сложно, как в научных статьях, а просто поболтаю.

Технологии и инновации в производстве компонентов для электромобилей

Понимаете, сейчас все очень динамично. Раньше делали проще, на станках обычных. А сейчас нужны фрезерные центры с ЧПУ, лазерная резка, 3D-печать – всё такое. Компания АО Гуанси Цзяде Машинери, например, занимается механической обработкой деталей из любых материалов. Корпуса, кожухи, клапанные блоки… Видели, как из пластика делают какие-то сложные штуки? Так вот, они это умеют, только в гораздо больших масштабах и с большей точностью. Главное – постоянно внедрять новые технологии, чтобы детали были легче, прочнее и дешевле.

А еще, много внимания уделяется материалам. Раньше использовали сталь, а теперь и алюминий, и композитные материалы появляются. Вес электромобиля – это критично, поэтому стараются всё облегчить. Материалы новые – они не простые, требуют особого подхода к обработке. Иначе сломаются. Кстати, видел рекламу, где про углеволокно рассказывали. Огонь! Но дороговато, пока.

И вот, кто-то говорит, что 3D-печать – это будущее. Не знаю, как там на самом деле, но экспериментируют активно. Особенно с прототипами. Быстро сделать, протестировать, подкорректировать… Это реально ускоряет разработку. Но серийное производство пока – не совсем. Хотя, может и изменится.

Области применения компонентов электромобилей

Это же не просто какие-то там детали, а критически важные элементы. Все эти корпуса, кожухи, блоки… Они защищают электронику, регулируют температуру, связывают разные узлы. Без них электромобиль просто не заработает. Располагаются они везде: в двигателе, в батарее, в системе управления… В общем, буквально во всем, что делает машину ехать.

А еще, большое значение имеет точность. Детали должны идеально подходить друг к другу, иначе все будет работать с перебоями. Представьте, что у вас в машине что-то неплотно прилегает – будет шуметь, вибрировать, а главное – может сломаться. Поэтому, производство деталей для электромобилей требует очень высокого уровня контроля качества.

Интересно, а как там с техобслуживанием? Детали же тоже изнашиваются. Только вроде бы, электромобили – это долговечная штука. Но и они требуют внимания. Запчасти нужно менять, ремонтировать… А производство этих запчастей – это отдельная история. Производить их нужно в достаточном количестве, чтобы потом их можно было достать, если что.

Тенденции рынка компонентов для электромобилей

Рынок растет, и не шутит. Потом растет все остальное – сеть зарядных станций, инфраструктура, заводы. Все это связано с тем, что электромобили становятся все более популярными. Поэтому, производителям деталей нужно быть готовыми к увеличению спроса. Иначе они просто пролетят мимо.

Особенно сейчас актуально – автономизация. Электромобили все больше становятся автономными. И для этого нужны новые детали, новые системы. Например, камеры, датчики, компьютеры… И это еще один драйвер роста рынка.

А еще, много внимания уделяется снижению себестоимости. Электромобили пока дорогие, поэтому нужно сделать их доступнее. И это значит, что нужно снижать стоимость производства деталей. Это достигается за счет оптимизации процессов, внедрения новых технологий, использования более дешевых материалов.

Экологическая безопасность и устойчивое развитие

Ну тут все понятно – электромобили – это экологичнее автомобилей с двигателем внутреннего сгорания. Но производство деталей для них тоже должно быть экологичным. То есть, нужно минимизировать отходы, использовать экологически чистые материалы, экономить энергию.

Компания АО Гуанси Цзяде Машинери, понятно, старается. Механообработка – это, конечно, не самая экологичная технология, но они внедряют современные системы рециркуляции, отводят отходы на переработку. В общем, делают, что могут.

И еще важно – учитывать весь жизненный цикл детали. То есть, от ее производства до утилизации. Чтобы не было экологического ущерба в процессе. Это сейчас очень серьезный вопрос.

Операционная деятельность и контроль качества

Контроль качества – это самое важное. Любая деталь должна быть идеально сделана, иначе все может сломаться. Поэтому, на каждом этапе производства – от входного контроля материалов до финальной проверки готовой продукции – должны быть строгие стандарты.

А еще важна автоматизация. Максимально автоматизировать процессы – уменьшает количество ошибок, повышает производительность. Правда, это требует больших инвестиций. Но в долгосрочной перспективе – окупается.

Постоянный мониторинг и анализ данных тоже важны. Чтобы вовремя выявлять проблемы и предотвращать их. Что-то сломалось, не так работает – нужно срочно разобраться и исправить.

Заключение

Вот как-то так получилось. Записки на полях, мысли вслух. В общем, производство деталей для электромобилей – это очень интересная и перспективная сфера. Много технологий, много вызовов, много возможностей. И главное – это вклад в будущее. Конечно, не все так просто, есть свои трудности, но думаю, все наладится. А я пойду, по саду поработаю, а то уже вечер.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

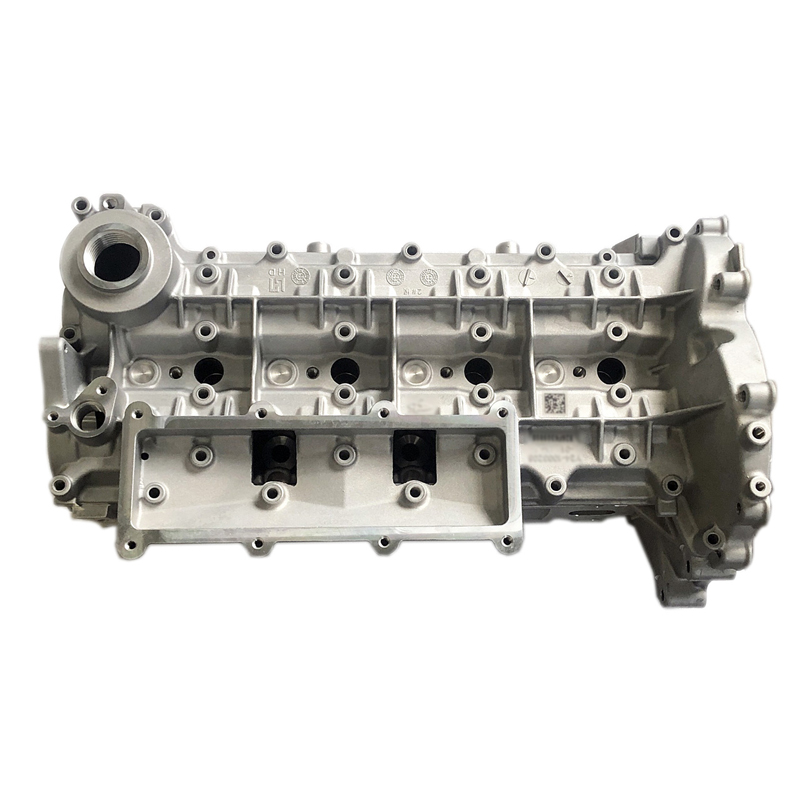

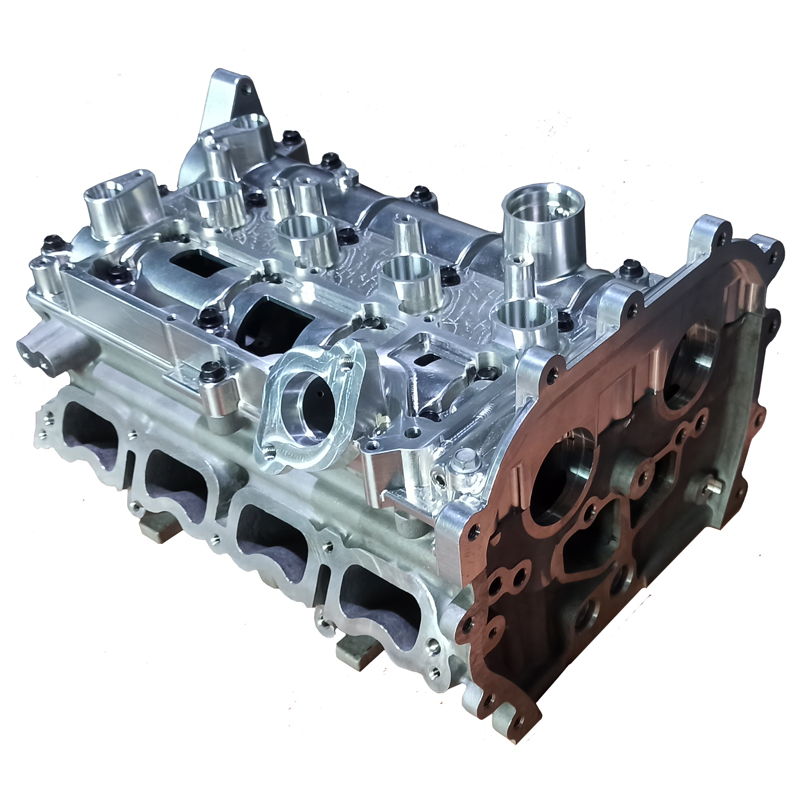

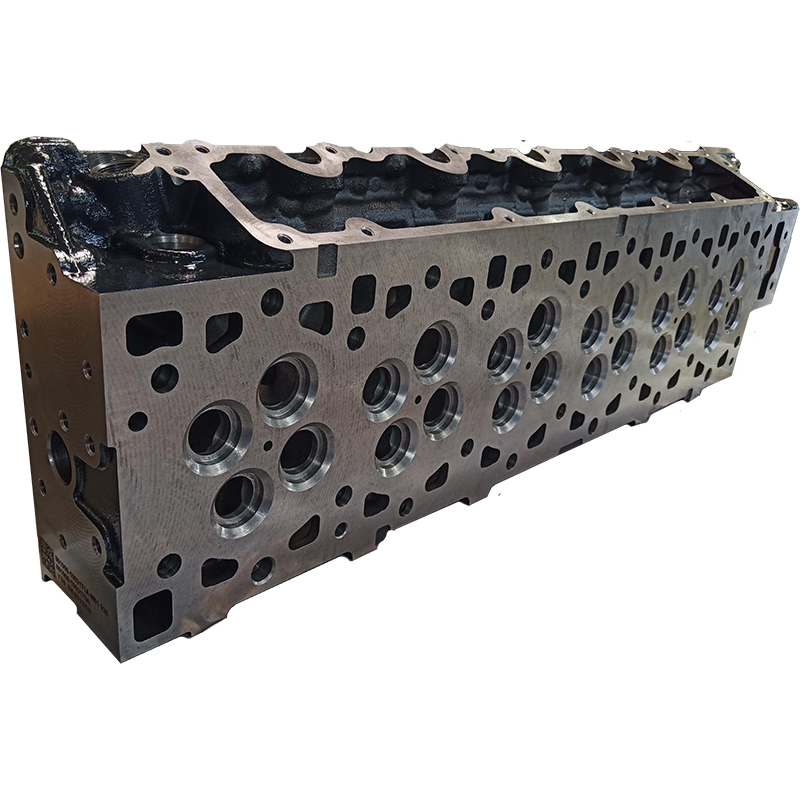

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

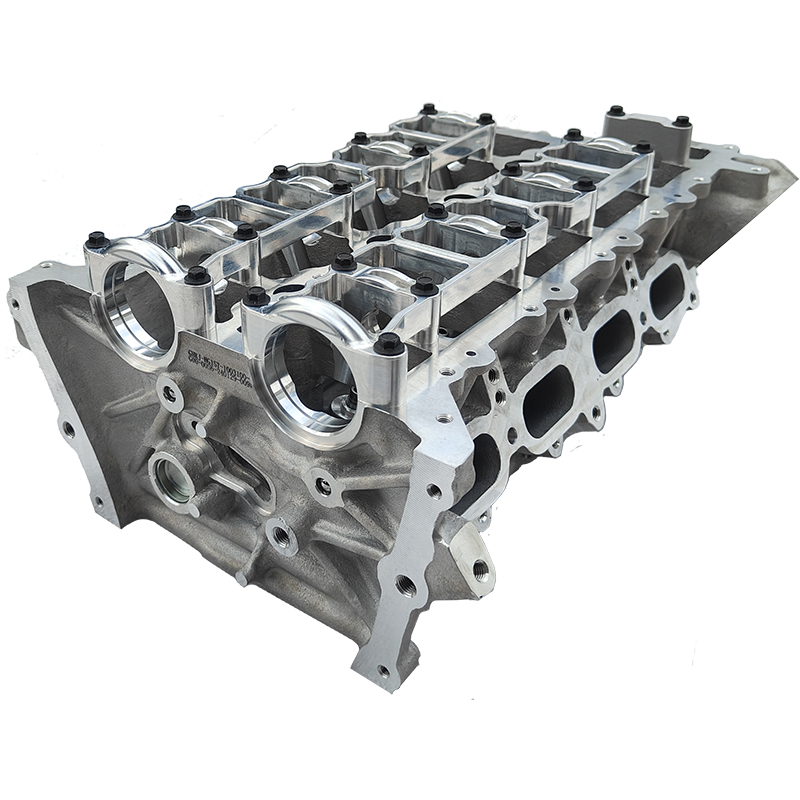

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

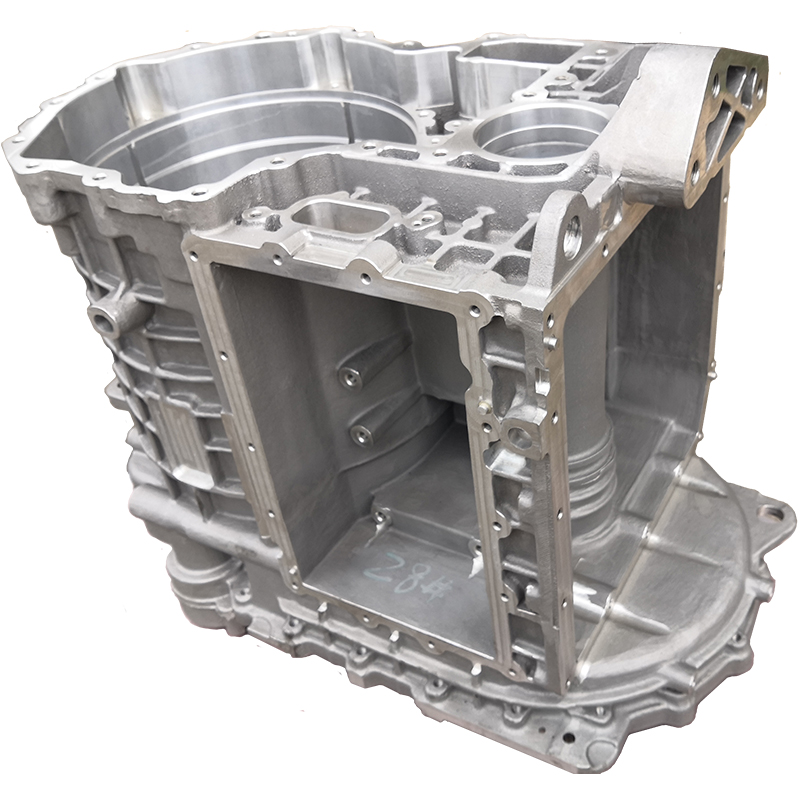

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

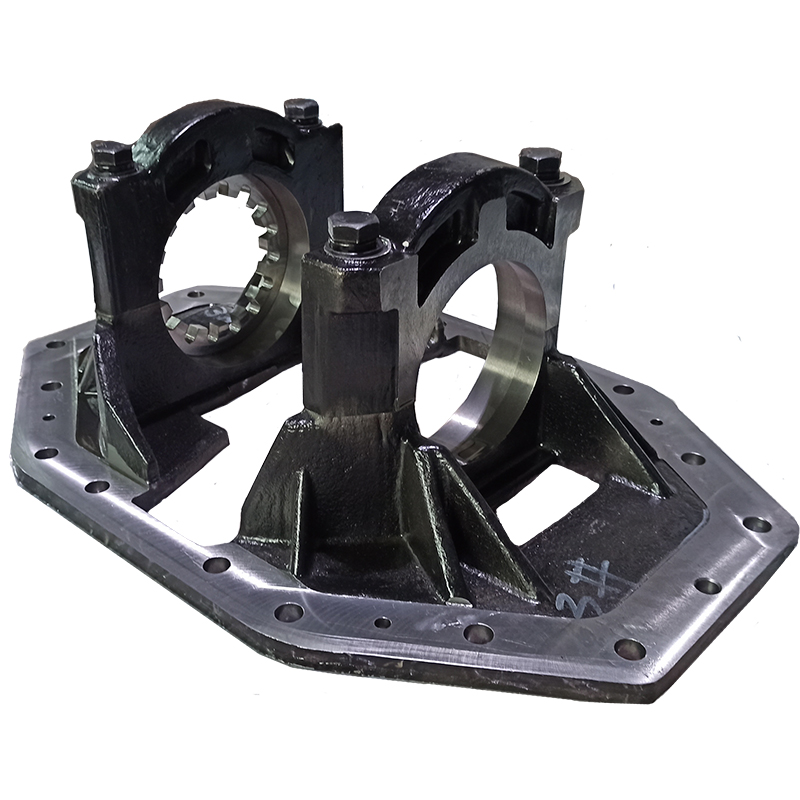

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

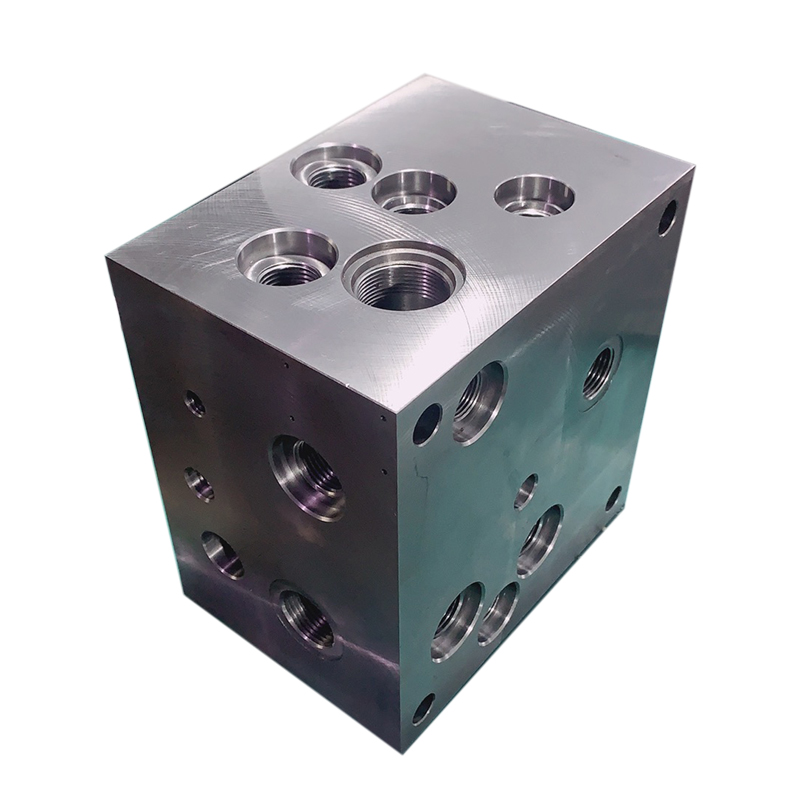

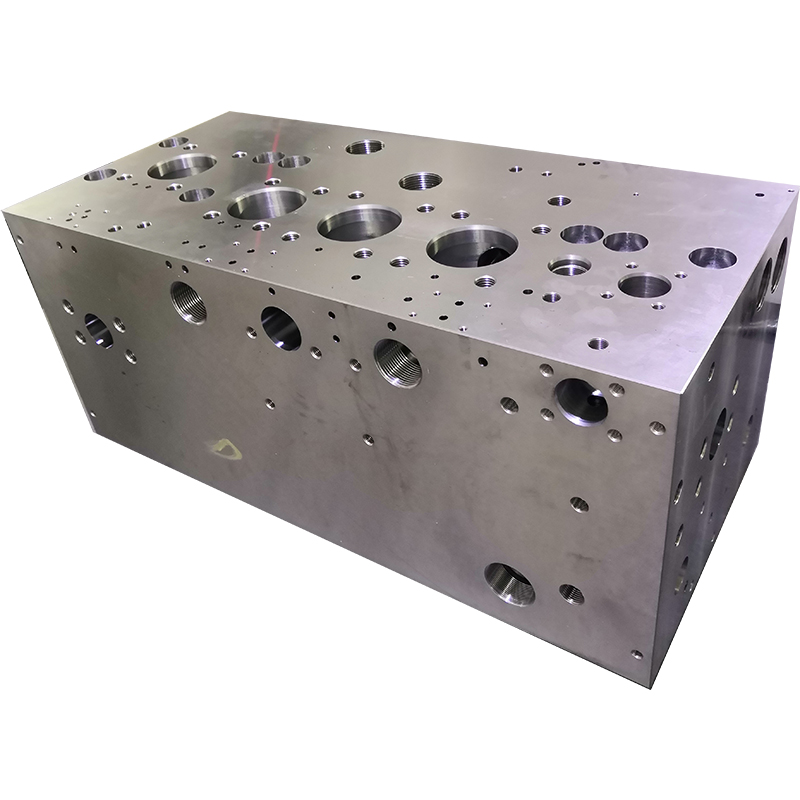

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

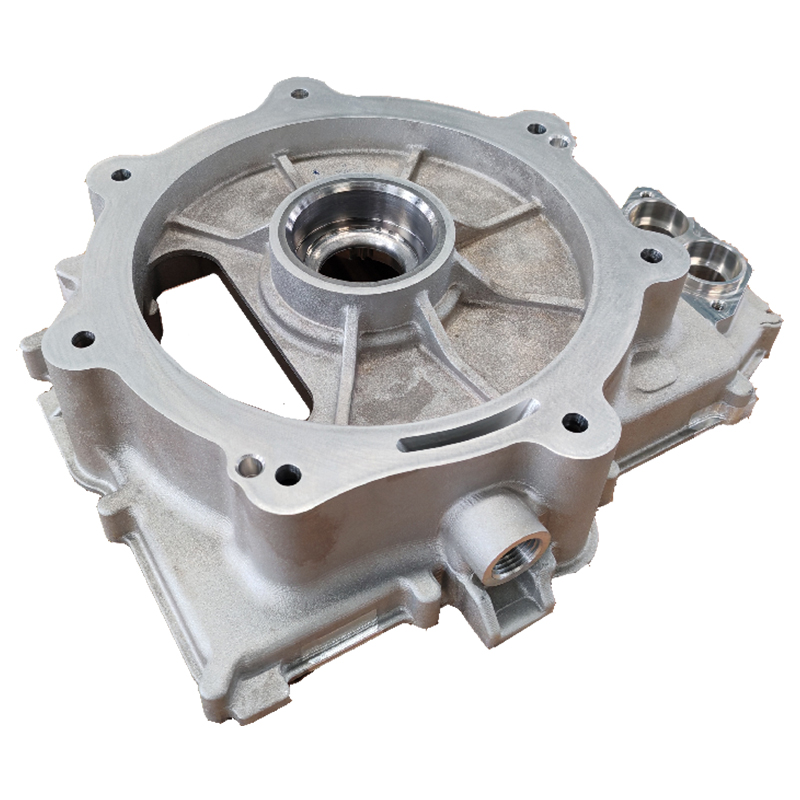

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- Производители автокомпонентов ВАЗ ВАЗ

- элементы гидравлического привода

- Ведущие покупатели кованой стали 42CrMo рулевых рычагов для частей трансмиссии вилочных погрузчиков из Китая

- 409 Поставщики головок цилиндров двигателей

- Ведущие покупатели ремонта блока цилиндров двигателя

- Поставщики Ремонт блока цилиндров двигателя

- Поставщики корпусов коробок передач МТЗ

- гбц ваз 2114

- Ведущий покупатель оборудования по индивидуальным заказам

- Комплектующие для спецтехники: клапанная крышка из алюминиевого блока