Производитель рулевых рычагов из кованой стали 42CrMo для компонентов трансмиссии вилочных погрузчиков

Ну что, поговорим о штуках, которые вращаются, крутятся... про все эти валы и шестерни для вилочных погрузчиков. А то в последнее время совсем запутался в этих механизмах. Сам гараж немного развал, весь в деталях, как эти погрузчики. Но это не про это… В общем, решил немного поразмышлять, на что сейчас обращают внимание при производстве этих ключевых элементов. Вроде и сложно все это, но если разложить по полочкам, то как-то проще становится. Особенно, когда видишь, какие технологии сейчас используют.

Современные Требования к Компонентам Трансмиссии Вилочных Погрузчиков

Сейчас все эти вилочные погрузчики стали серьезнее, мощнее. И детали трансмиссии тоже должны быть соответствующими. Просто так взять и сделать что попало уже не получится. Требования к прочности, долговечности, точности изготовления – все на высшем уровне. Иначе – поломка посреди погрузки, а это деньги и время, а это никому не нужно. Особенно, когда речь идет о производитель рулевых рычагов из кованой стали 42CrMo для компонентов трансмиссии вилочных погрузчиков. Вот, например, валы, шестерни, муфты – все должно выдерживать огромные нагрузки, не деформироваться, не изнашиваться слишком быстро. Важна точность геометрии и балансировки – иначе вибрация и шум будут просто невыносимые.

И не только про прочность. Сейчас еще очень важен вес. Стремятся к легкости конструкции, чтобы повысить энергоэффективность погрузчика. Но при этом не в ущерб надежности и долговечности, конечно. Задача непростая. Приходится искать баланс между этими факторами, используя новые материалы и технологии обработки. Например, улучшенные сплавы стали, специальные покрытия, более точные методы механической обработки.

А еще – снижение износа. Современные компоненты трансмиссии разрабатываются с учетом долгосрочной эксплуатации, с использованием современных материалов и покрытий, которые обеспечивают минимальный износ и повышенную стойкость к механическим воздействиям. Вот, представьте, что это как с автомобилем – лучшие детали – это долго и надежно. Поэтому, про качество в этой сфере больше всего говорят и строже всего контролируют.

Материалы и Технологии: Залог Надежности

Если говорить про материалы, то здесь все довольно понятно. Преимущественно используется сталь – разных марок, с разным содержанием углерода, хрома, молибдена. Но особенно сейчас актуальны высокопрочные стали, например, 42CrMo, как вы и указали. Они обеспечивают высокую прочность, износостойкость и долговечность деталей. Конечно, используются и другие материалы – например, пластики, полимеры, но в основном для элементов, которые не испытывают больших нагрузок.

А вот что касается технологий обработки... Здесь тоже много интересного. Токарные станки с ЧПУ, фрезерные станки с ЧПУ, ударные ковочные машины... Всё это позволяет получать детали с высокой точностью и заданными характеристиками. И конечно, нельзя забывать про термообработку – она позволяет улучшить механические свойства стали, повысить ее прочность и износостойкость. Это как 'калибровка' материала, чтобы он был как нельзя лучше для своей задачи.

Еще один важный аспект – современные методы контроля качества. Ультразвуковой контроль, рентгеновский контроль, вибрационный контроль... Все это позволяет выявлять дефекты на ранних стадиях и не допускать брака. А без этого никуда, если хочешь делать надежные детали для вилочных погрузчиков.

Экологичность и Устойчивое Развитие

Ну и конечно, современные компании уделяют большое внимание экологичности производства. Стараются минимизировать отходы, использовать энергосберегающие технологии, утилизировать отходы правильно. Не просто так – общество сейчас все больше осознает важность защиты окружающей среды.

Например, используются более экологичные смазочные материалы, снижается выброс вредных веществ в атмосферу. И даже разрабатываются детали, которые можно переработать после окончания срока службы. Это не просто модный тренд – это необходимость. Иначе в будущем просто не будет места для производства.

Важным направлением является также использование 'зеленых' материалов и технологий, таких как восстановленная сталь и энергоэффективные производственные процессы. Это позволяет снизить негативное воздействие на окружающую среду и улучшить репутацию компании. И это становится все более важным фактором при выборе поставщика.

Организация Производства и Обслуживание

Организация производства – это целая система. От проектирования деталей до контроля качества готовой продукции. Важно иметь современное оборудование, квалифицированный персонал, эффективную систему управления. И конечно, нельзя забывать про логистику – то есть, своевременную доставку материалов и готовой продукции.

А еще очень важна техническая поддержка – как при производстве, так и после продажи. Помощь в выборе деталей, консультации по монтажу и обслуживанию, ремонт и восстановление деталей... Все это должно быть доступно клиентам. Это создает доверительные отношения и повышает лояльность к бренду.

Качественное обслуживание – это не только ремонт, это профилактика. Предлагать клиентам сервисные программы, проводить регулярные осмотры и техническое обслуживание, это помогает предотвратить поломки и продлить срок службы деталей. И это, в конечном итоге, выгодно всем участникам процесса.

Перспективы Развития

Что ж, в целом, перспективы развития в этой области выглядят очень многообещающе. Появляются новые материалы, новые технологии, новые требования к качеству. Производство деталей трансмиссии для вилочных погрузчиков становится все более сложным и конкурентным. Но и более интересным.

Например, активно развивается направление производства деталей с использованием аддитивных технологий (3D-печати). Это позволяет создавать детали сложной формы с высокой точностью и минимальными отходами. И в будущем эта технология будет играть все более важную роль. Кроме того, растет спрос на детали с повышенной устойчивостью к коррозии и абразивному износу.

В заключение хочется сказать, что производство деталей трансмиссии для вилочных погрузчиков – это сфера, требующая постоянного совершенствования и внедрения новых технологий. И компании, которые будут уметь адаптироваться к этим изменениям, будут успешны в будущем. Ну что, надеюсь, впечатления от этого небольшого разбора – приятные. А я пойду, в гараже что-то пора разгребать. Больше всего там завалялось всяких гаек и болтов... как всегда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

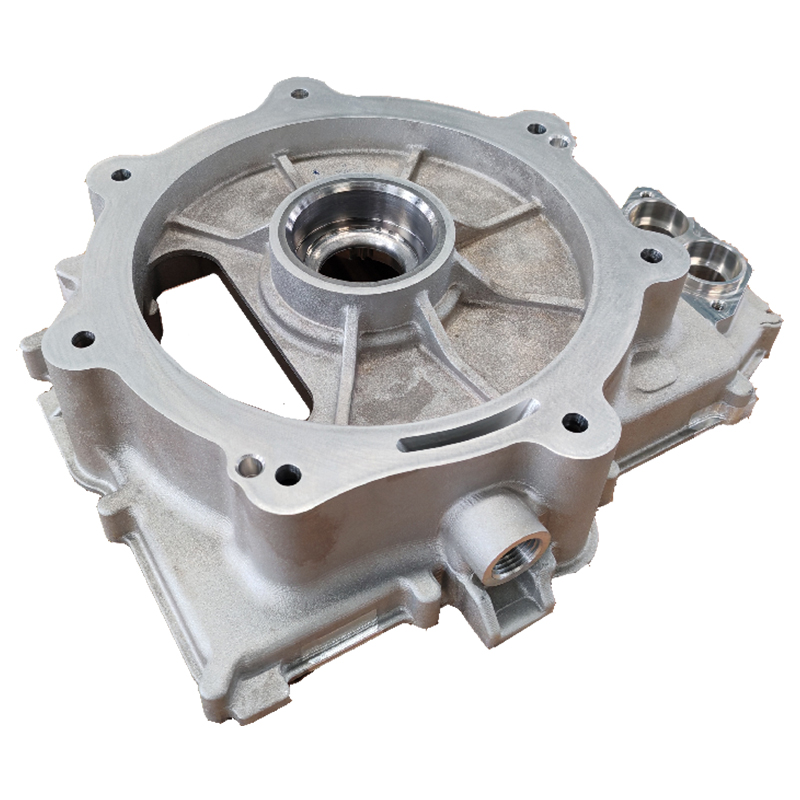

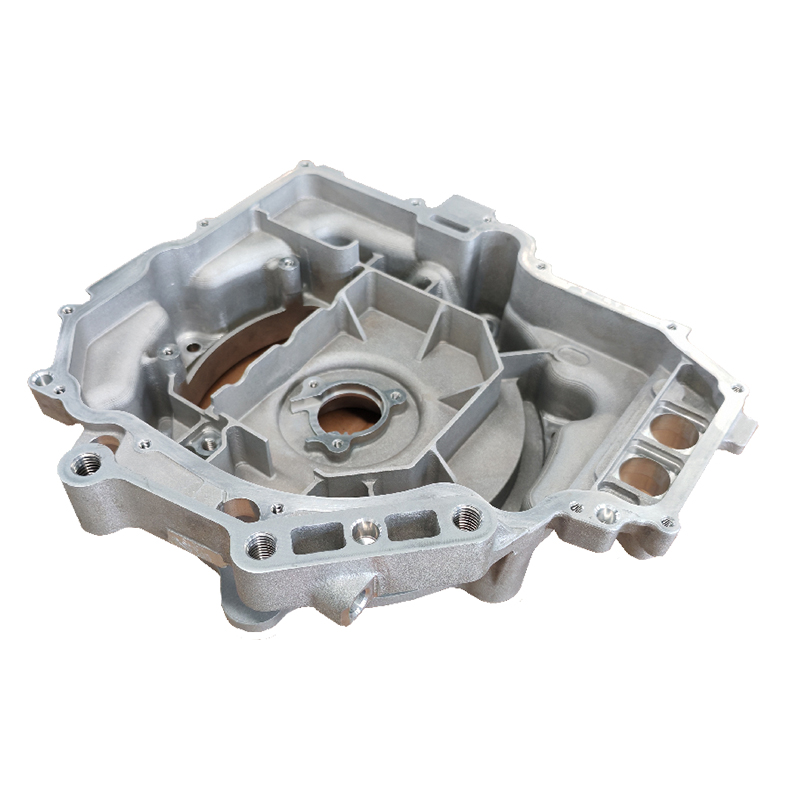

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

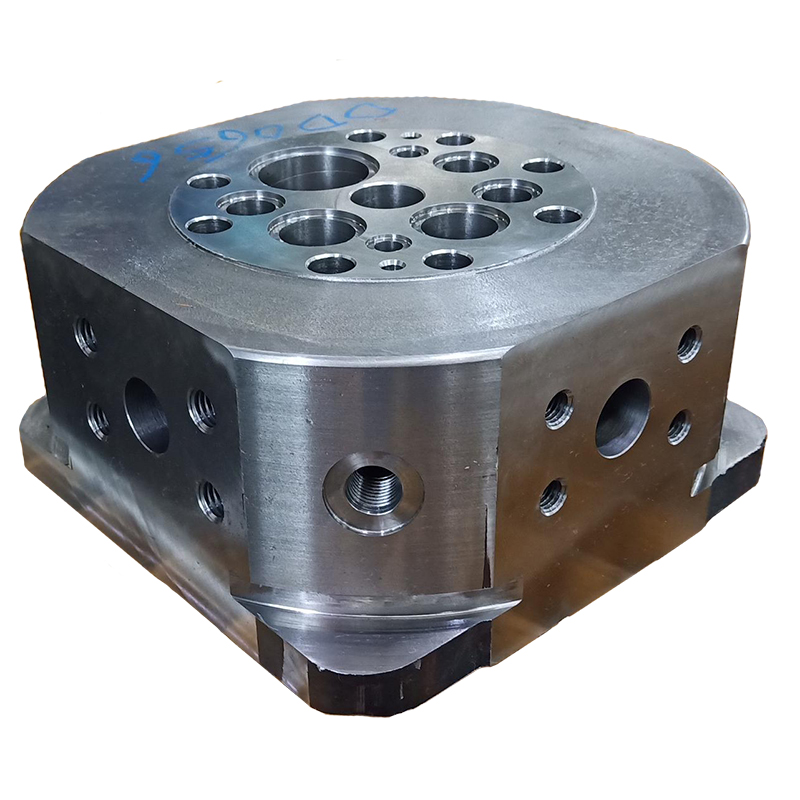

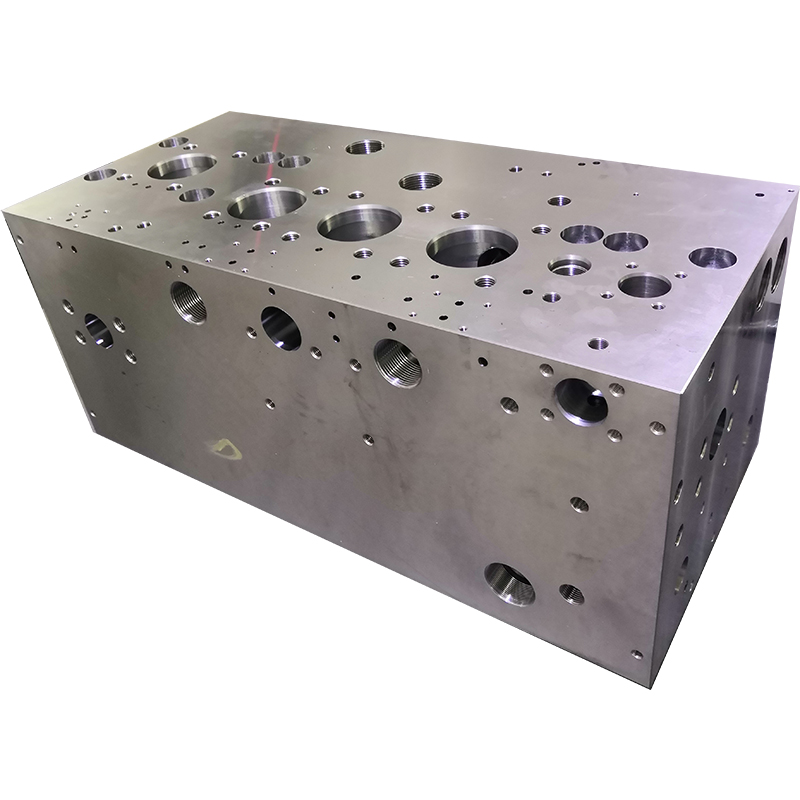

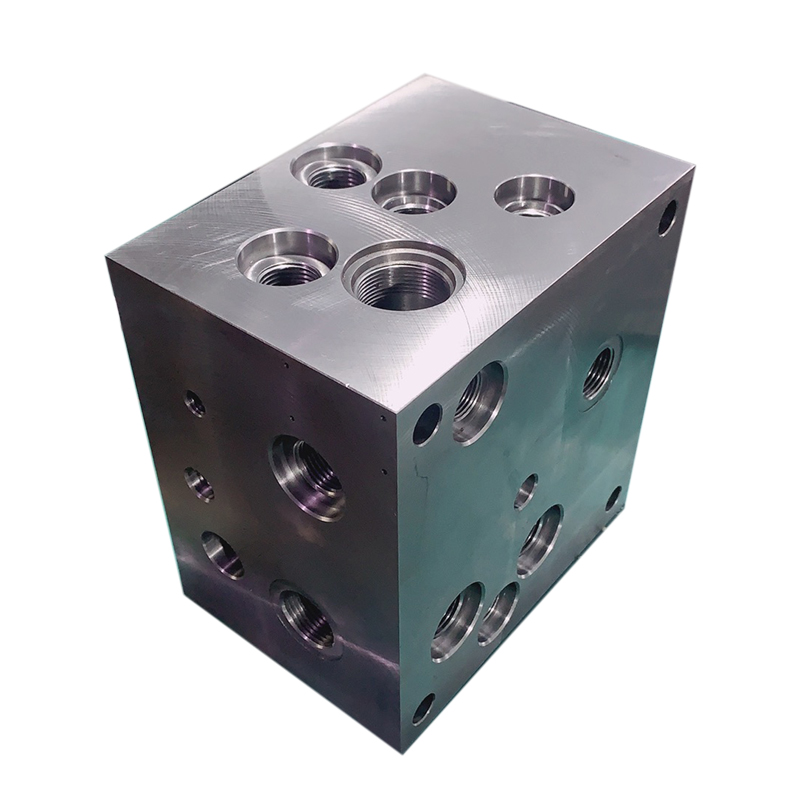

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

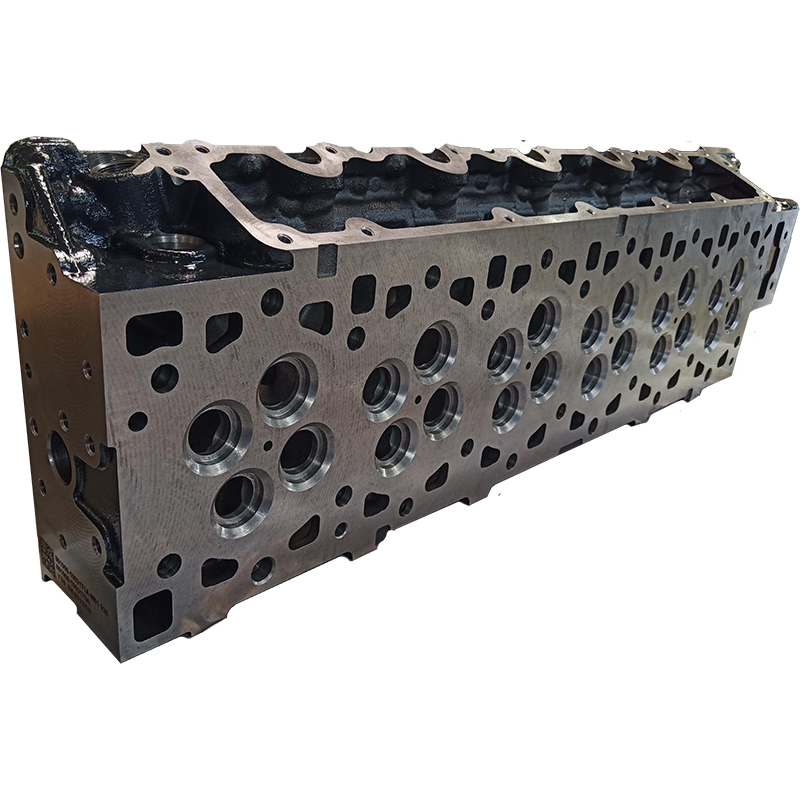

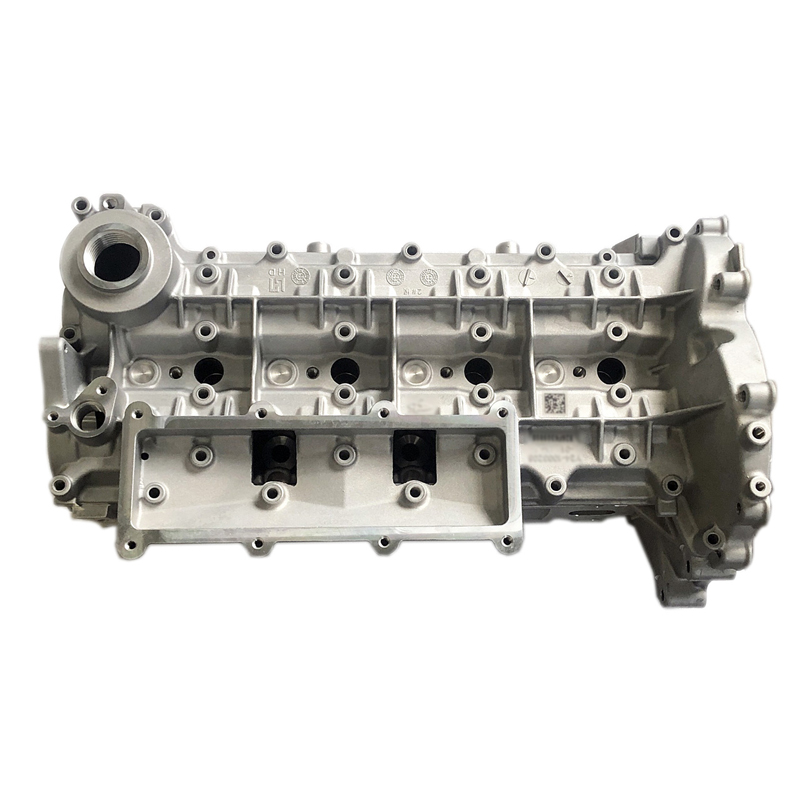

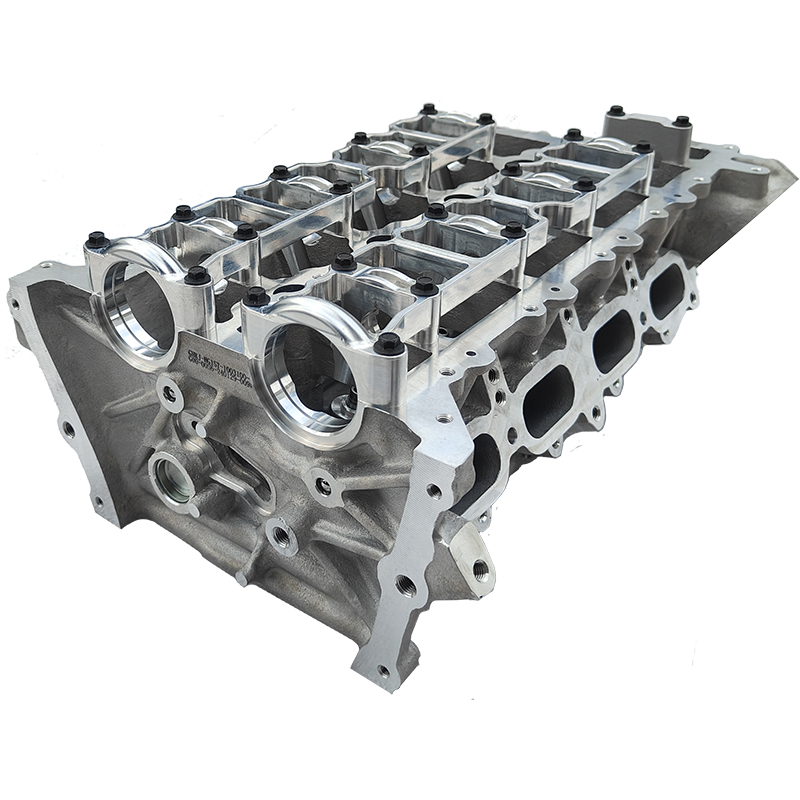

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

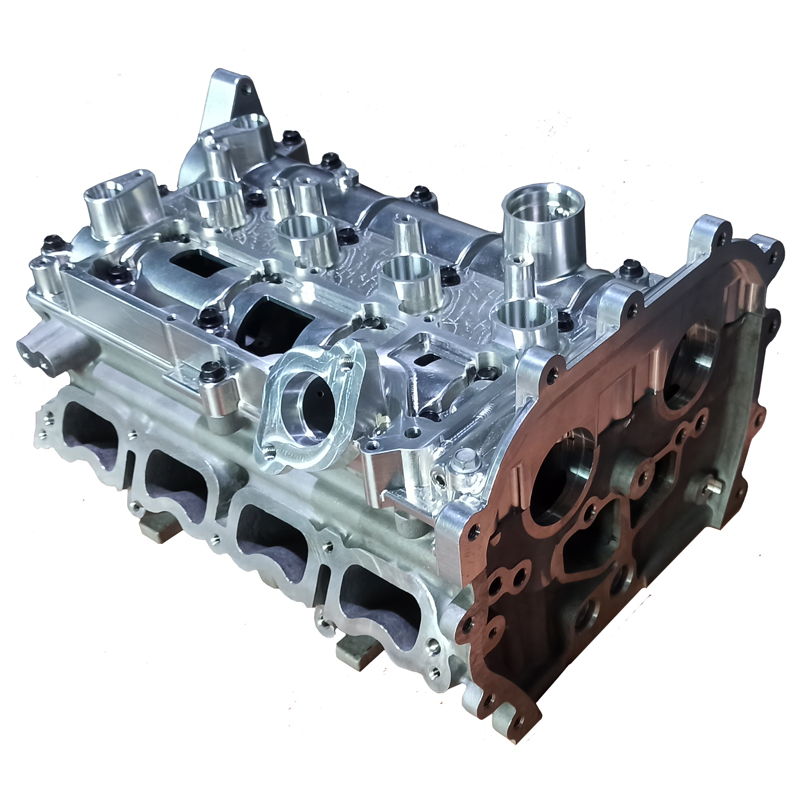

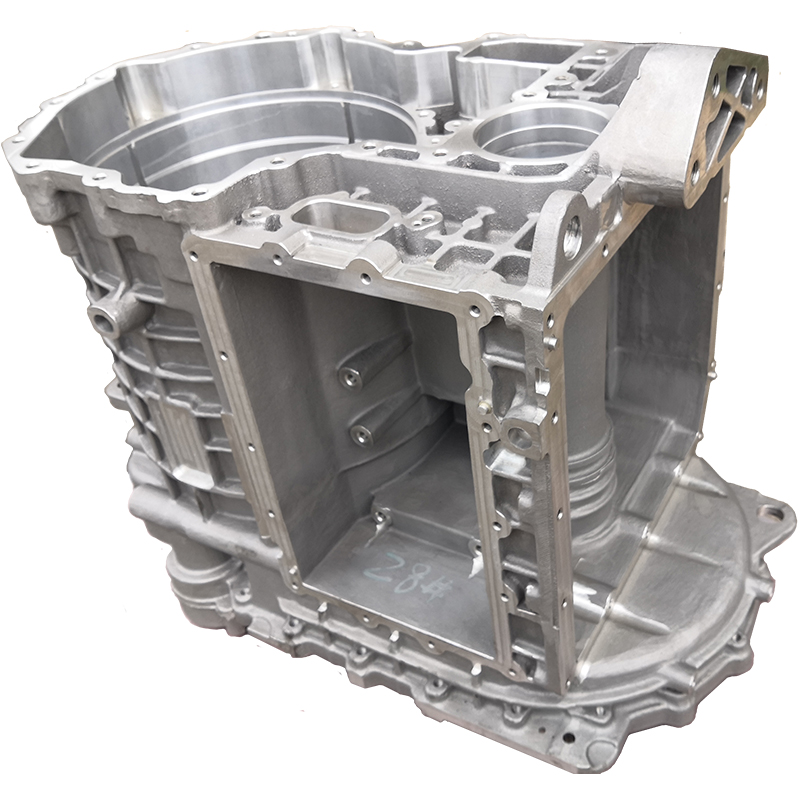

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- Дешевые основные страны-покупатели для Ваттс корпуса коробки передач

- Поставщики деталей для роботов на заказ

- Импортные автомобили Цены на автозапчасти ru

- Лучшие покупатели Крепление головки цилиндра двигателя из Китая

- Производители компонентов трансмиссии

- Лучшие покупатели веб-сайтов автозапчастей в Китае

- Основные страны-покупатели головок блока цилиндров двигателей

- Производство механических деталей для экспорта

- Производители повторной затяжки болтов головки блока цилиндров Протяжка ГБЦ

- Задняя крышка корпуса АКПП