Производитель поворотного корпуса из стали 45# для гидравлических компонентов строительной техники

Ну что, разложим по полочкам, да? Взять тот самый поворотный корпус из стали 45#, о котором все говорят. Звучит сухо, да? Но это же основа основ для всяких строительных машин, гидравлики... без них вообще ничего не крутится. А я вот сижу, думаю, как бы тут без умных терминов обойтись. Как будто просто рассказываю про какую-нибудь запчасть. Но это же жизнь, понимаете? Вечная погоня за качеством, за инновациями... и чтобы потом все работало как часы. Да и вообще, интересно, куда этот мир катится, а?

Современные требования к корпусам гидравлических компонентов

Что сейчас нужно от корпуса гидравлического компонента? Просто чтоб держал детали? Да ну, это вчерашний день! Сейчас это целый комплекс требований. Во-первых, прочность. Нельзя чтоб в самый неподходящий момент сломался. Особенно когда там огромные нагрузки. Во-вторых, точность изготовления. Микроскопический люфт – и все, проблемы. И в-третьих, долговечность. Чтоб прослужил как минимум лет десять без перебоев. В основном берут сталь 45#, но это не единственная опция. Бывает, и другие материалы используют, смотря для какой задачи.

АО Гуанси Цзяде Машинери – вот кто умеет делать такие корпуса. Компания с 2003 года, разных специалистов много. Делают корпуса на заказ из любых материалов. Видать, у них там технологии ого-го. Мне вот интересно, как они это делают. Какие там станки, какие там программы... Хотя, кажется, всю эту тему я лучше не копать. Лучше что-нибудь по-простому.

И еще одна важная штука – эргономика. Ну, не для человека, конечно. Для техники. Чтоб было удобно собирать и разбирать. Чтоб все детали помещались. В общем, чтоб конструкция была продумана до мелочей. Короче, это не просто кусок металла, это инженерный проект. Понятно?

Инновации в металлообработке

Металлообработка – это не просто токарные и фрезерные станки. Сейчас много всяких умных штуковин применяют. Ультразвуковая обработка, электрохимическая полировка... Все для того, чтобы поверхность была гладкой, без дефектов. А дефекты – это плохо, знаете ли. Там внутри все может из-за этого поцарапаться и заклинить. А это, как вы понимаете, последнее, чего хочется.

Вообще, технологии сейчас развиваются бешено. Появляются новые материалы, новые методы обработки. Например, очень перспективно сейчас – обработка по лазеру. Точность потрясающая, хоть и недешевая. Так что, если вам нужна надежная гидравлика, то надо следить за новинками. Иначе рискуете остаться с устаревшим оборудованием.

А знаете, я тут недавно в интернете видел рекламу какой-то новой гидравлической системы для сельскохозяйственной техники. Визуально – ничего особенного, но, говорят, эффективность на порядок выше, чем у старых моделей. Вот интересно, насколько это правда. Надо будет потом проверить.

Области применения корпусов гидравлики

Где только не используются гидравлические компоненты! В строительной технике – это вообще основа. Экскаваторы, бульдозеры, краны... Все они работают на гидравлике. В сельскохозяйственной технике – комбайны, тракторы... В промышленности – прессы, станки... В автомобильной промышленности – тормозные системы, усилители руля… В общем, везде, где нужна сила.

И не только в больших машинах. Даже в маленьких устройствах гидравлика встречается. Например, в тормозах мотоциклов, в гидравлических домкратах... В общем, гидравлика – это очень универсальная штука. И она постоянно развивается. Потому что люди всегда ищут способы сделать свою работу легче и эффективнее.

А если подумать, какая это крутая штука - гидравлика. Огромные силы, которые можно с легкостью контролировать. В принципе, можно представить себе целый мир, работающий на гидравлике. Даже космические корабли, наверное, на чем-нибудь подобном работают.

Процесс производства: от чертежа до готового изделия

Как это делается? Ну, в общих чертах так. Сначала, создается чертеж. Точный чертеж. Там все размеры, все допуски, все материалы – все прописано. Потом чертеж передается на производство. Там используются разные станки – токарные, фрезерные, сверлильные. Иногда, нужна специальная обработка – например, шлифовка. А потом, проводится контроль качества. Чтобы убедиться, что все сделано правильно.

И это не все. Еще нужно покрасить корпус, защитить его от коррозии. И, конечно, упаковать и доставить заказчику. В общем, целый комплекс операций. И все это должно быть сделано быстро и качественно. Иначе, задержишься с поставкой и потеряешь клиента.

Я как-то читал, что некоторые компании сейчас используют 3D-печать для изготовления прототипов корпусов. Это очень быстро и удобно. Но пока, по-моему, это не очень распространено. Хотя, наверное, в будущем станет обычным делом.

Экологичность и устойчивое развитие

Сейчас все больше внимания уделяется экологичности и устойчивому развитию. И в производстве гидравлических компонентов не исключение. Появляются новые материалы – более экологичные. Используются более энергоэффективные технологии. Пытаются минимизировать отходы. Все, чтобы меньше вредить окружающей среде.

Например, некоторые компании переходят на использование биоразлагаемых материалов. А другие – на переработку старых корпусов. Это, конечно, еще не очень распространено. Но направление правильное.

Кстати, в последнее время много говорят о повторном использовании деталей. Это вполне логично, и вполне себе экономит ресурсы. Так что будущее, похоже, за циклическим производством.

Обеспечение и обслуживание

Ну, а что дальше? Корпус сделан, поставлен на машину. Но это еще не все. Важно обеспечить его правильную работу. Регулярная проверка герметичности, смазка, замена изношенных деталей. Без этого никуда. Иначе даже самый лучший корпус быстро выйдет из строя.

Компании, такие как АО Гуанси Цзяде Машинери, часто предоставляют услуги по техническому обслуживанию и ремонту. Это позволяет клиентам быть уверенными в надежности своих гидравлических систем. А как иначе? Ведь просто так они вам не помогут, если вдруг что сломается.

Хорошая гарантия – это, конечно, хорошо. Но даже с хорошей гарантией необходимо регулярно проводить профилактические работы. Это как с машиной – нужно водить и обслуживать, чтобы она служила долго.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

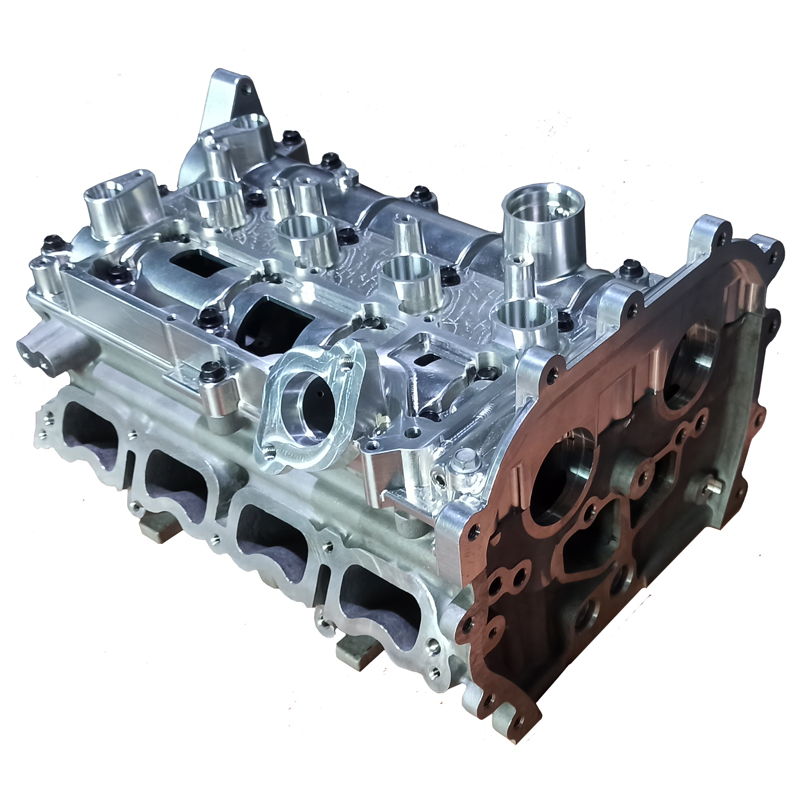

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

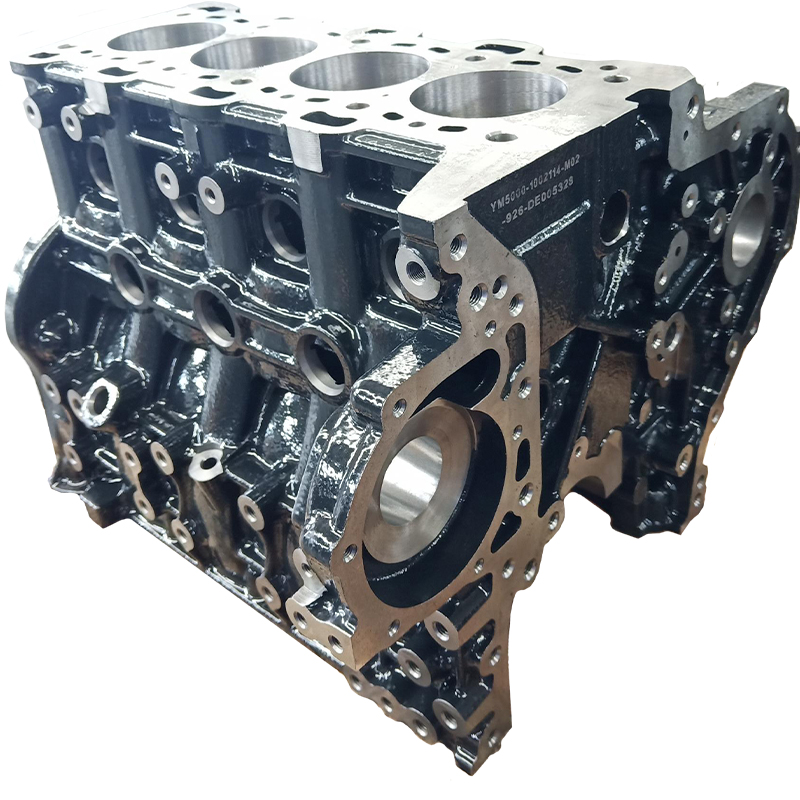

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

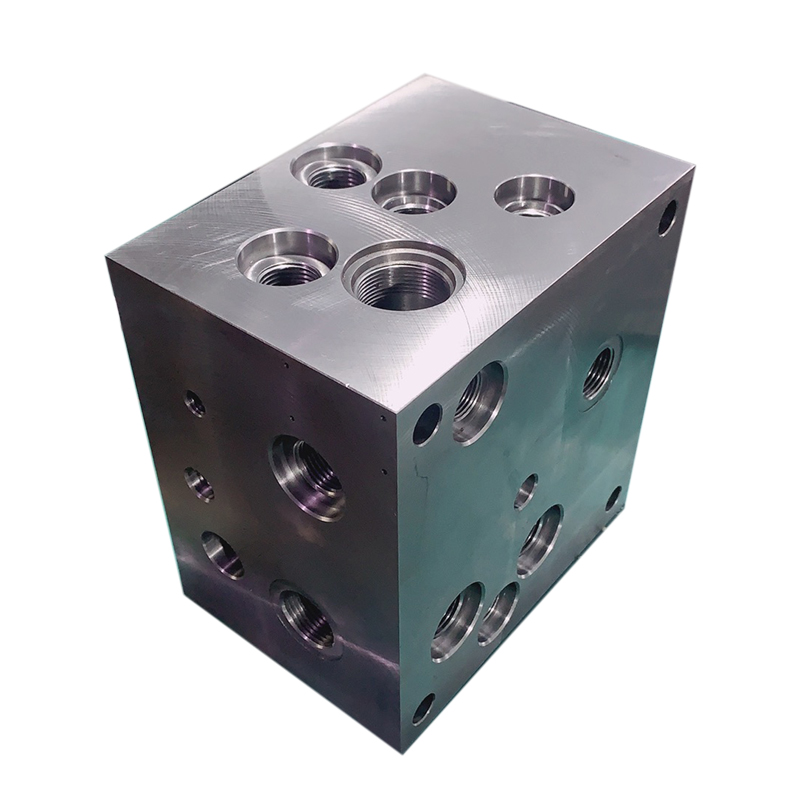

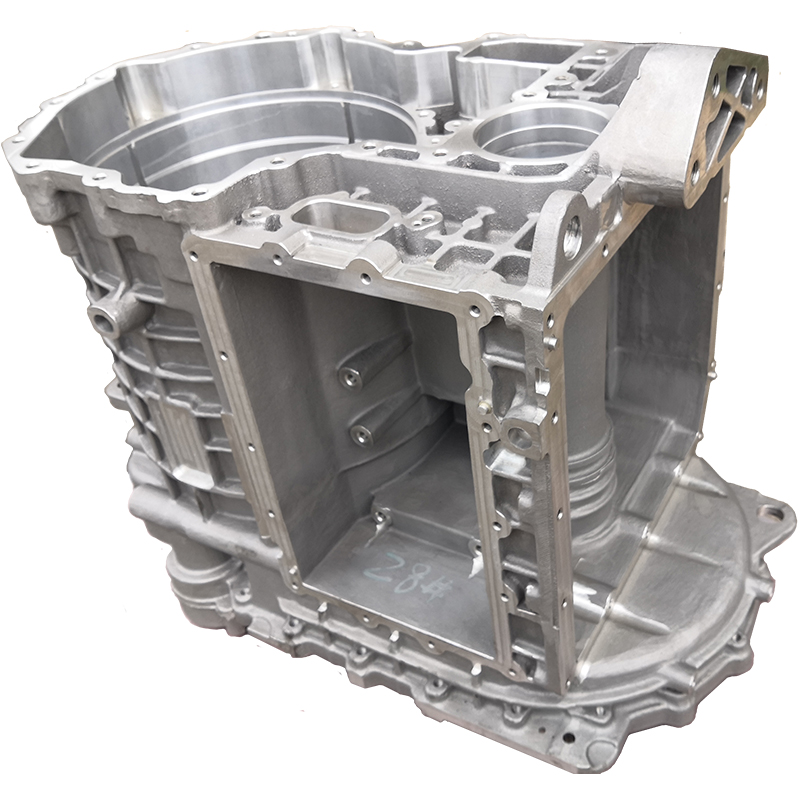

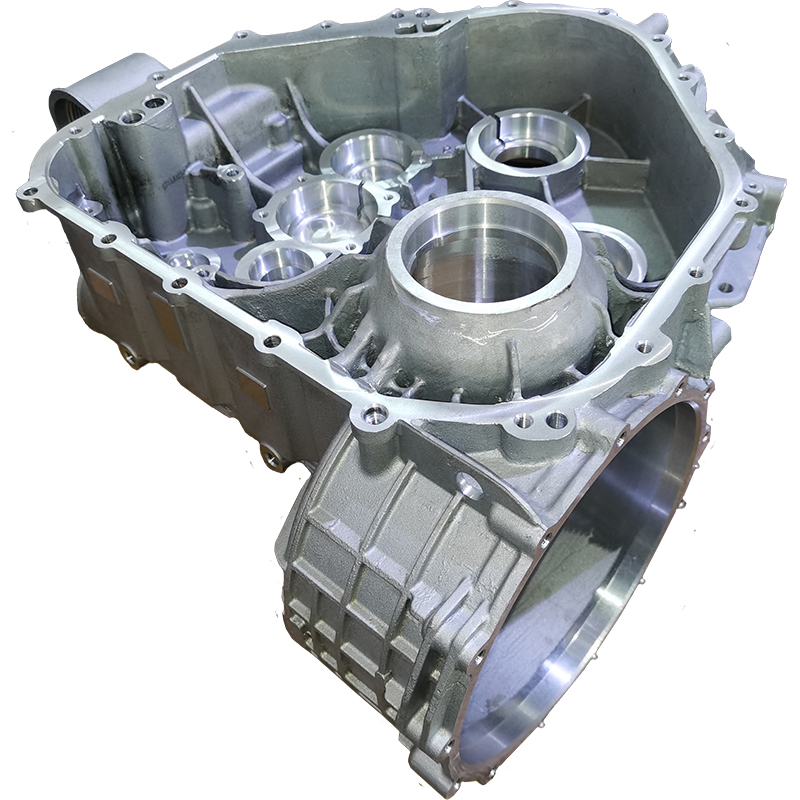

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

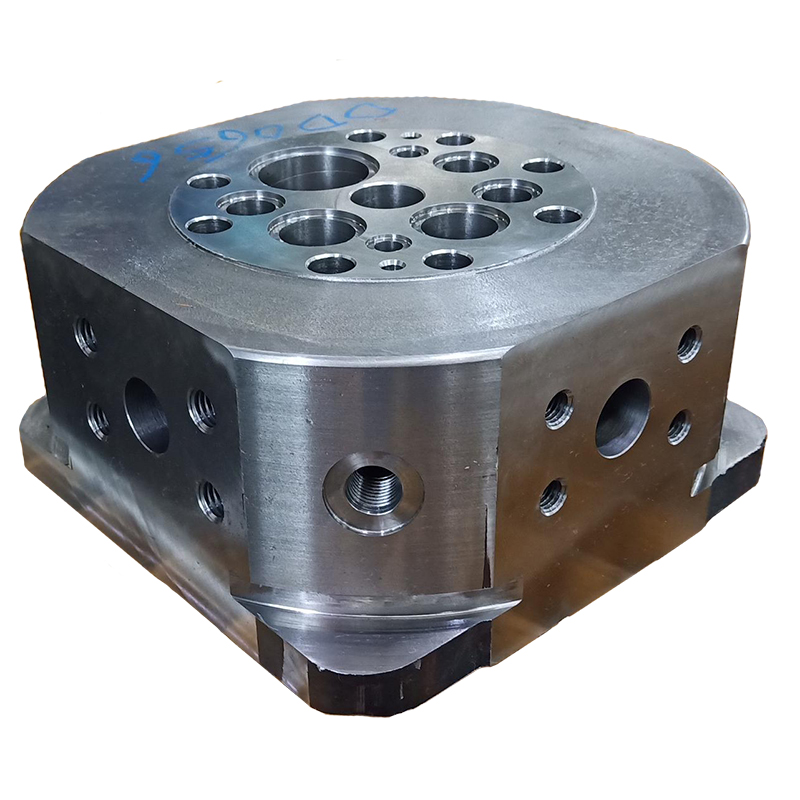

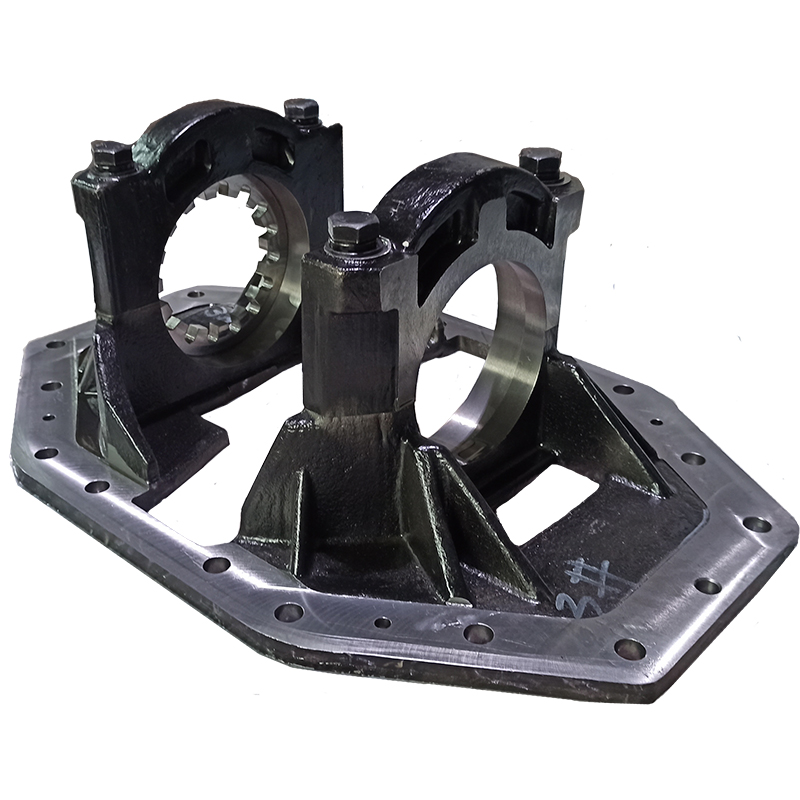

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

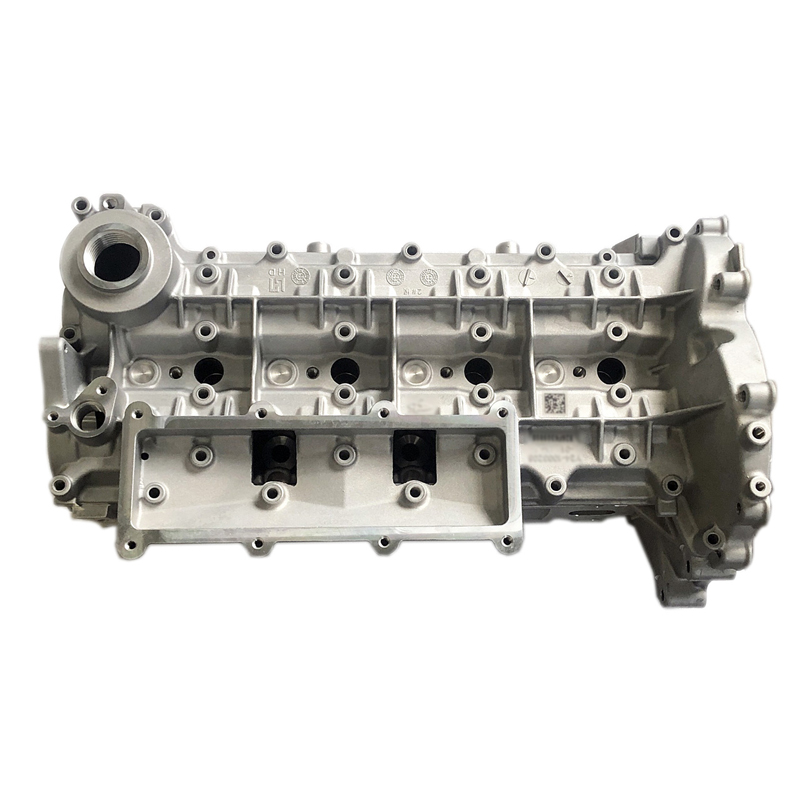

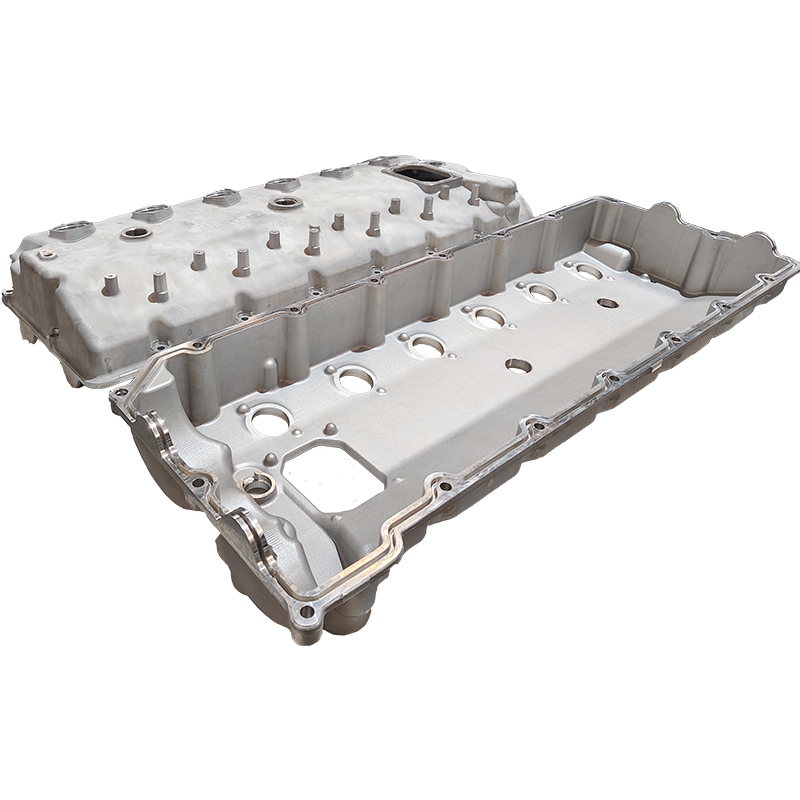

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

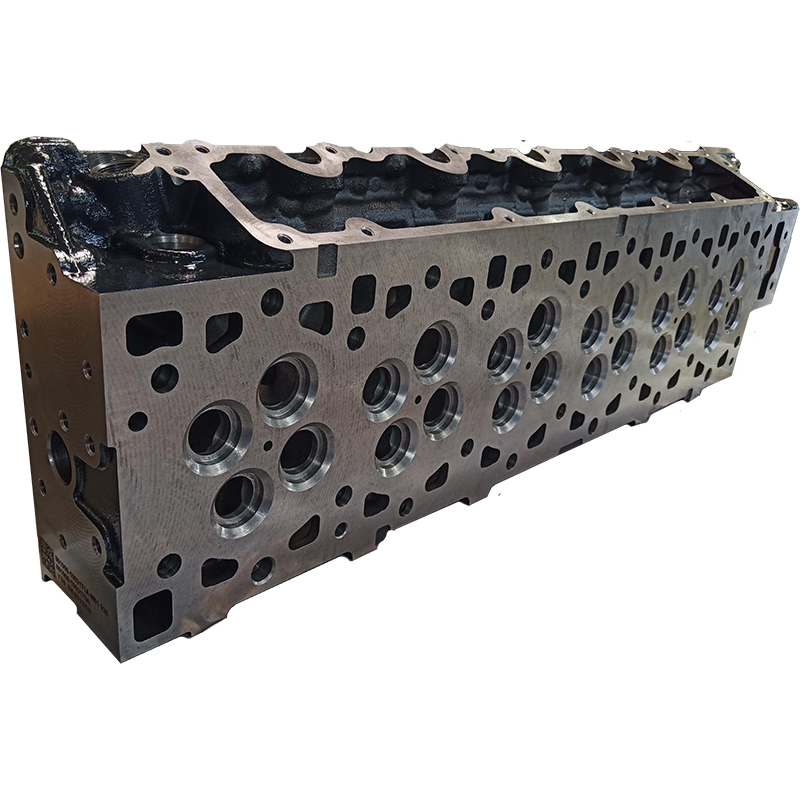

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6) -

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- Производители клапанов головки блока цилиндров

- интернет магазин автозапчастей

- Ведущий покупатель дешевого оборудования с сертификацией IATF

- Автомобильные компоненты Официальные поставщики

- Передающие компоненты

- Ведущие китайские покупатели корпусов редукторов МТЗ

- Дешевые новые энергии автомобильные запчасти в стране

- купить корпус коробки передач

- Цена разбора головки блока цилиндров

- Дешевые 8-клапанная головка блока цилиндров основные страны покупки