Производитель корпусов редукторов МТЗ

Помню, вчера на дороге видел рекламу каких-то станков… ну, вообще не интересно. Зато тут, вот, задумался про корпуса редукторов. Вообще, штука важная, если разбираешься в механизмах. Да и в сельском хозяйстве – без них никуда. В общем, решил порыться в теме, вдруг что-то полезное выйдет. Главное – чтоб не слишком занудствовало.

Современные технологии в производстве корпусов редукторов

Начинаешь копать – сразу видно, что сейчас не те времена, когда все делали 'руками'. Используют всевозможные станки с ЧПУ, современное программное обеспечение для проектирования. АО Гуанси Цзяде Машинери, например, занимается индивидуальным производством корпусных деталей. Слышал про них, вроде неплохая компания, делают корпуса из разных материалов – стали, алюминия, пластика. Главное – точность! Ну, это для любой детали, а для корпуса редуктора – вообще критично. Иначе все заест, сломается, а потом будешь искать, кто это починит.

С ЧПУ, кстати, все понятно – быстрый и точный металл (или не металл) обработчик. Но сейчас еще и 3D-печать в ход идет. Для прототипов, или если нужен корпус нестандартной формы. Это, конечно, пока не для массового производства, но направление перспективное. Представляешь, напечатал корпус прямо на месте? Вот это да!

Только тут вопрос в материалах. Тоже важен момент. Не просто залить что-то, а подобрать материал под нагрузку, под условия эксплуатации. Бывает, требуется корпус, который выдержит высокие температуры, вибрации, влажность. Это уже совсем другой уровень, чем просто красивый корпус.

Материалы и их свойства

Да, выбор материала – это целая наука. Сталь – прочная, надежная, но тяжелая. Алюминий – легче, но и менее прочный. Пластик – самый легкий, но и самый хрупкий. Конечно, есть и композитные материалы – сочетают в себе свойства разных материалов. Дороже, но иногда оправдывает себя.

Например, для сельскохозяйственной техники, где корпуса подвергаются серьезным нагрузкам и вибрациям, используют специальные марки стали. Они более устойчивы к деформациям и коррозии. А для бытовой техники можно использовать пластик, который устойчив к УФ-излучению и перепадам температур.

Главное – не экономить на материале. Лучше сразу взять что-то более дорогое и надежное, чем потом переделывать или ремонтировать.

Области применения корпусов редукторов

Ну, тут все очевидно – сельское хозяйство. Тракторы, комбайны, культиваторы – все они используют редукторы. Но не только там. Автомобили, промышленное оборудование, электротехника – везде нужны редукторы, и, следовательно, корпуса для них.

И не только транспортные средства. Представь, робот-манипулятор. Он тоже работает на редукторах. Или система автоматизации на заводе. Ну, список можно продолжать бесконечно. По сути, где есть механическое движение, там есть и редукторы.

А еще, сейчас все больше и больше внимания уделяется электромобилям. В них тоже используются редукторы, пусть и в другом виде. Хотя, там часто вообще без редукторов обходятся, все на электромоторах.

Тенденции рынка и перспективы

Рынок корпусов редукторов – достаточно стабильный. Не как смартфоны, конечно, но тоже не умирает. Спрос на них постоянно есть, особенно в странах с развитым сельским хозяйством. А еще, растет спрос на корпуса редукторов для автоматизированных систем и роботизированного оборудования.

Особенно интересно наблюдать за тем, как развиваются технологии производства. Все больше компаний переходят на автоматизированные линии, на 3D-печать. Это позволяет им снижать себестоимость продукции и повышать качество.

И, конечно, важно учитывать экологические требования. Все больше внимания уделяется энергоэффективности и экологичности. Корпуса редукторов должны быть долговечными, надежными и не загрязняющими окружающую среду.

Экологичность и устойчивое развитие

С экологией сейчас как на тонком льду. Все требуют, чтобы было как можно меньше отходов. И чтобы материалы были перерабатываемыми, по возможности. Некоторые производители уже используют биоразлагаемые материалы, или материалы, которые можно вторично переработать.

А еще – снижение энергопотребления. Корпус редуктора должен обеспечивать оптимальное охлаждение, чтобы снизить потери энергии. И не забывать про шумоизоляцию – чтобы не мучить людей шумными механизмами.

Так что, экологичность – это уже не просто тренд, это необходимость. Компании, которые не уделяют внимания этой теме, рискуют потерять рынок.

Организация производства и контроль качества

Чтобы делать хорошие корпуса редукторов, нужно хорошо организовать производство. Не просто купить станок и начать варить. Нужен квалифицированный персонал, современное оборудование, система контроля качества.

Контроль качества – это, пожалуй, самое важное. Каждая деталь должна соответствовать требованиям, не должно быть дефектов. Иначе все будет работать плохо.

Сейчас часто используют различные методы контроля качества – ультразвуковой контроль, рентгеновский контроль, контроль размеров. Это позволяет выявлять дефекты на ранней стадии и предотвращать их появление в готовой продукции.

Сертификация и стандарты

Обязательно нужно получать сертификаты соответствия и соответствовать отраслевым стандартам. Это подтверждает, что продукция соответствует требованиям безопасности и качества.

В России есть свои стандарты на производство корпусов редукторов, которые определяют требования к материалам, размерам, прочности и другим параметрам.

И, конечно, важно следить за новыми стандартами и требованиями. Они постоянно меняются, поэтому нужно постоянно учиться и совершенствовать свои знания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

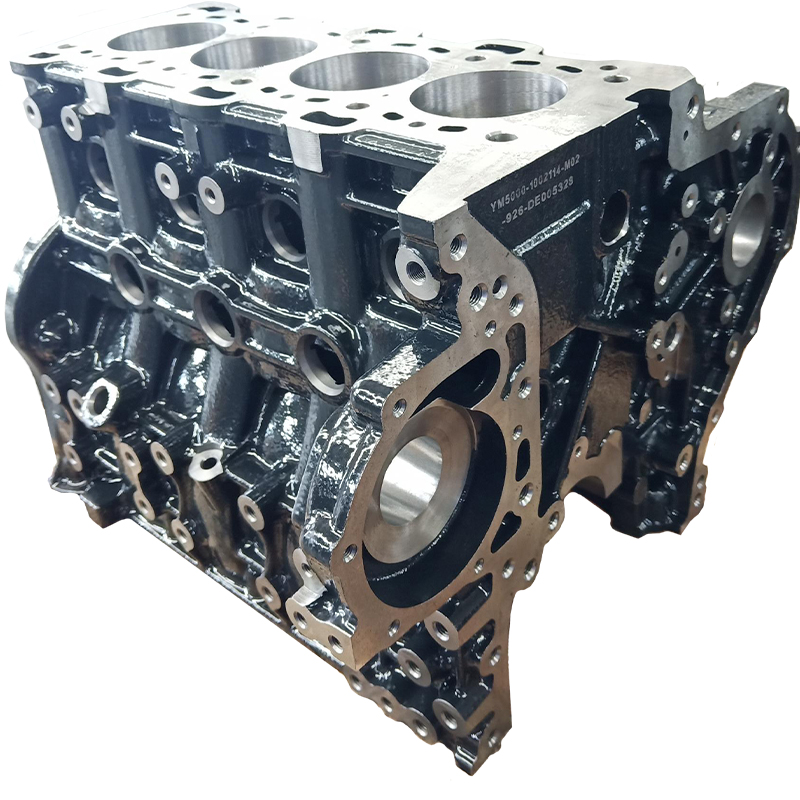

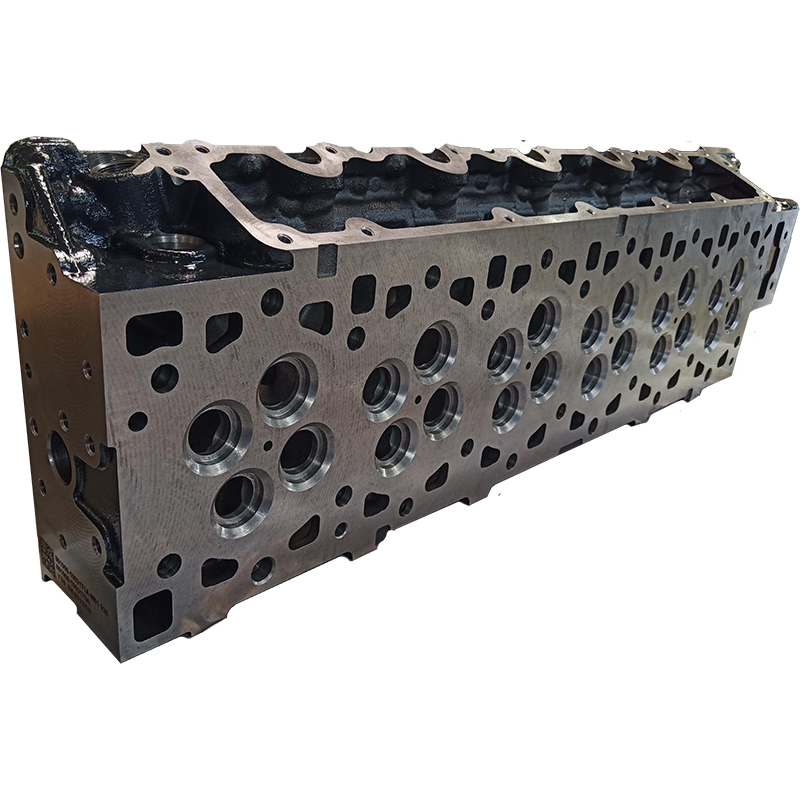

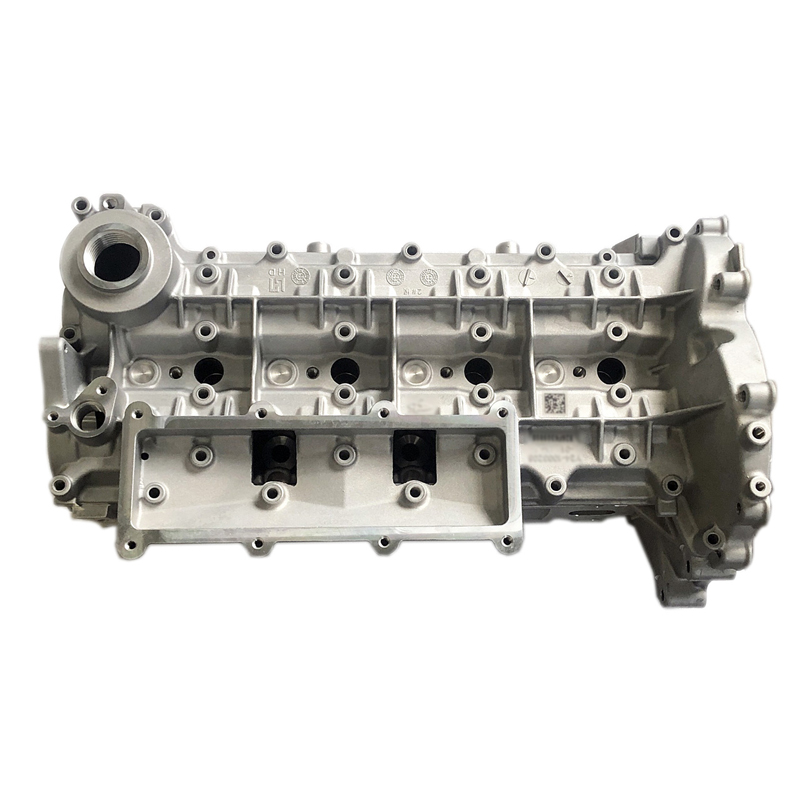

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6) -

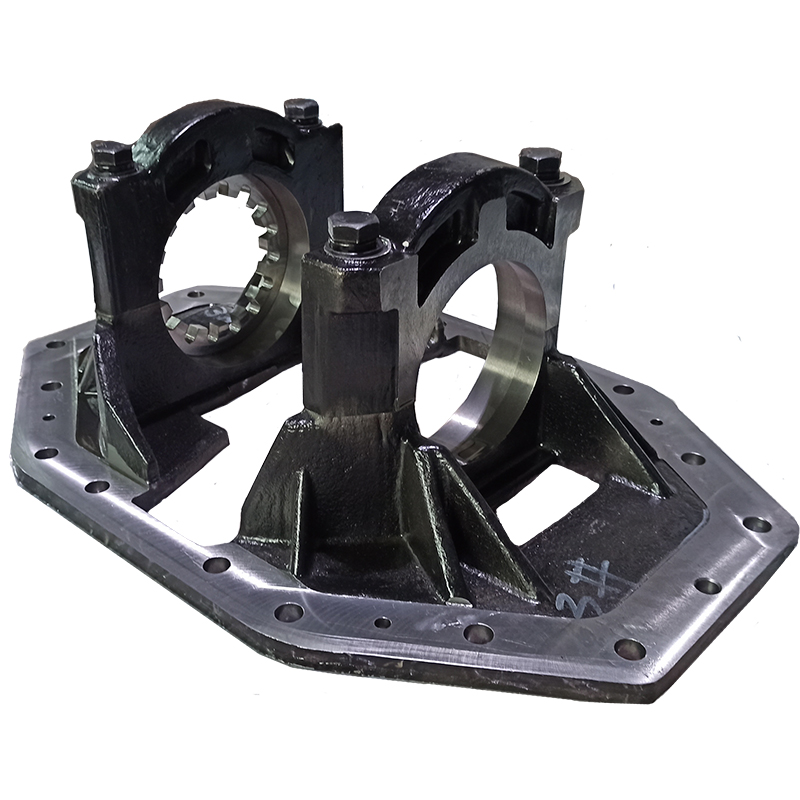

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45 -

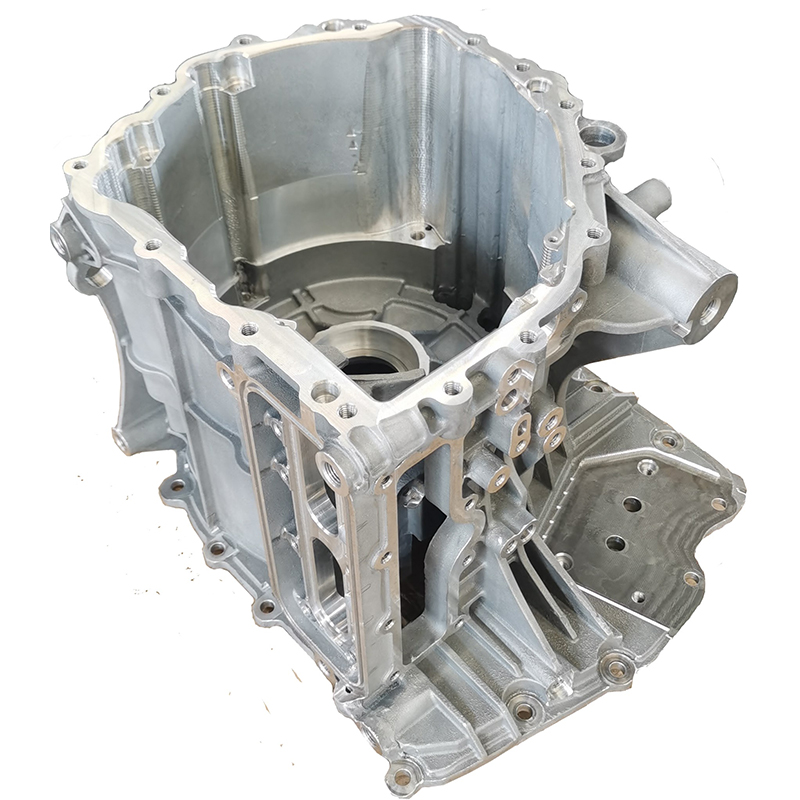

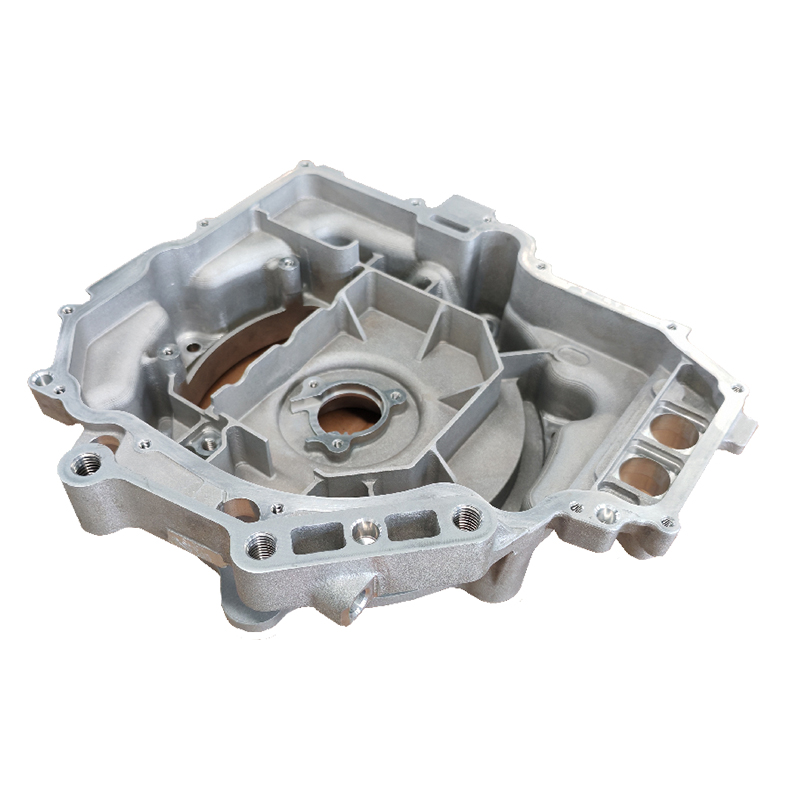

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

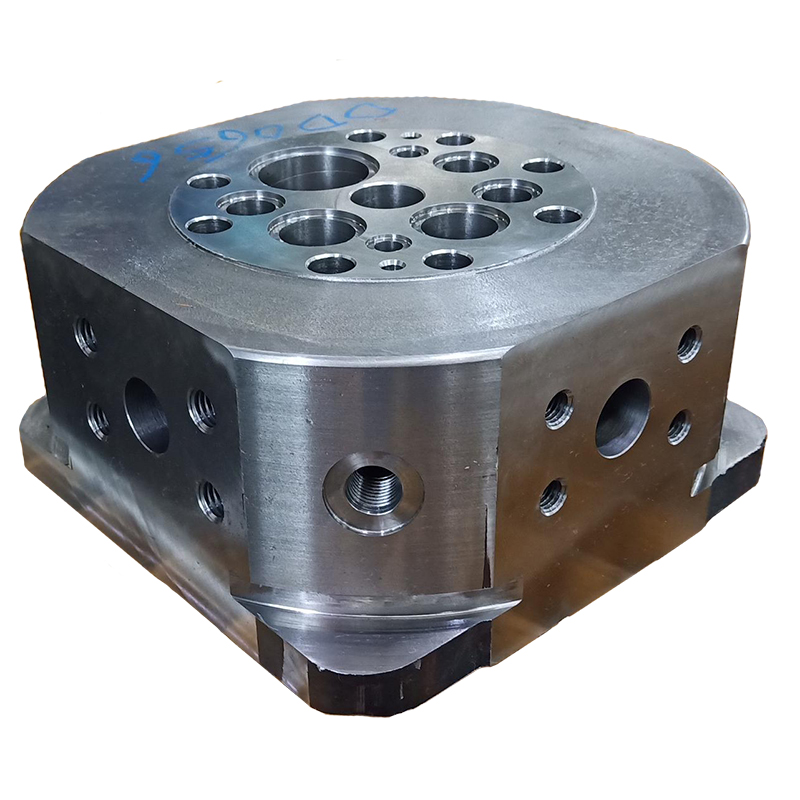

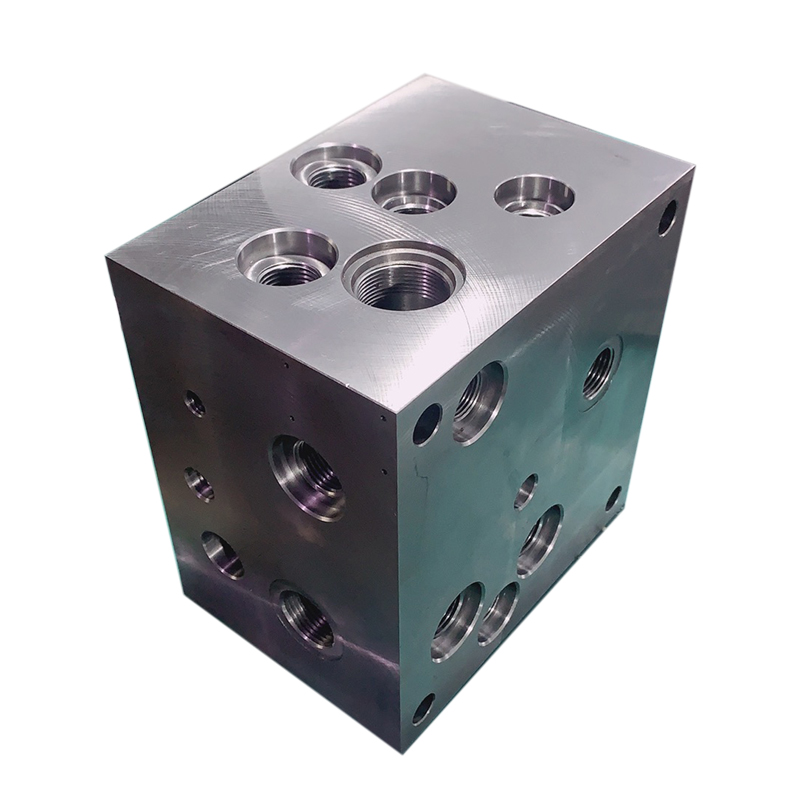

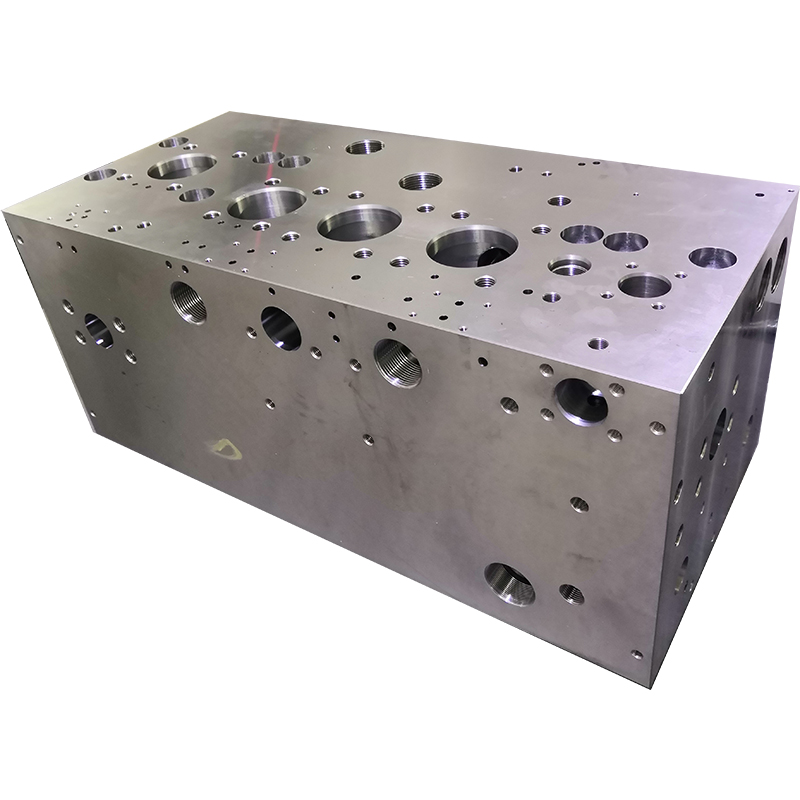

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков -

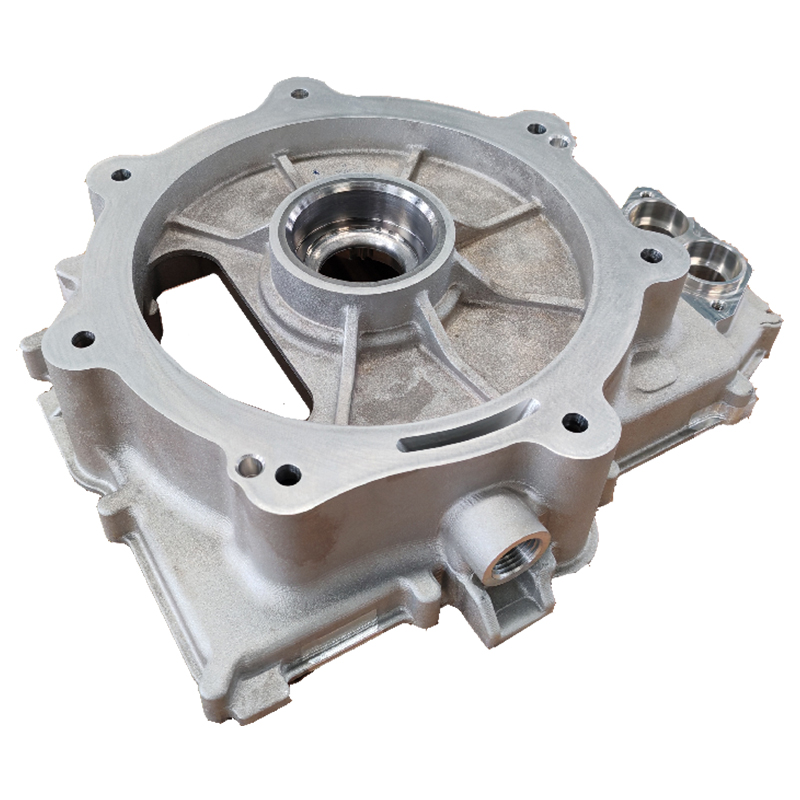

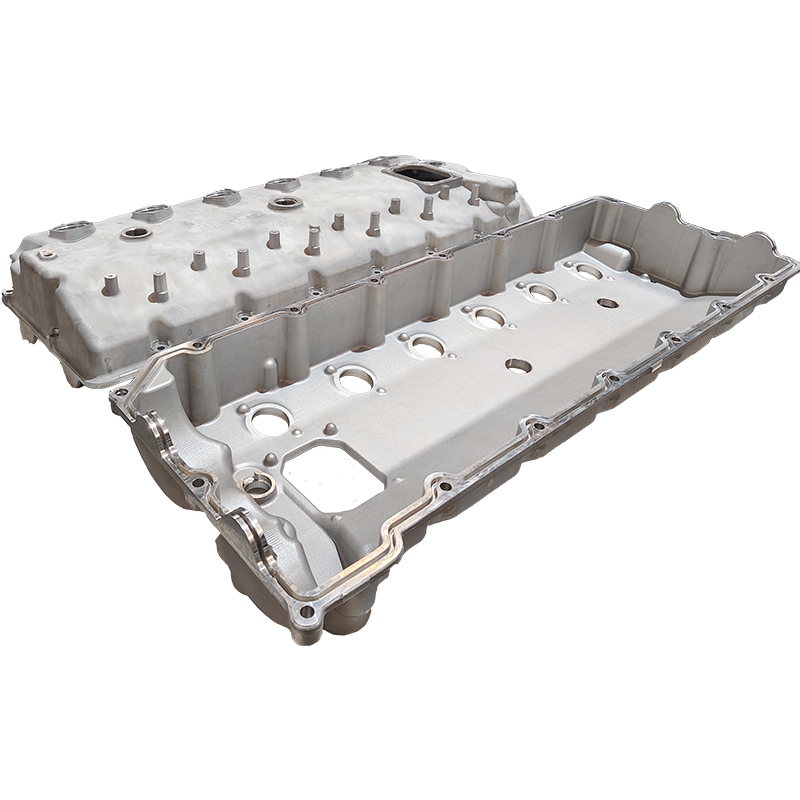

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

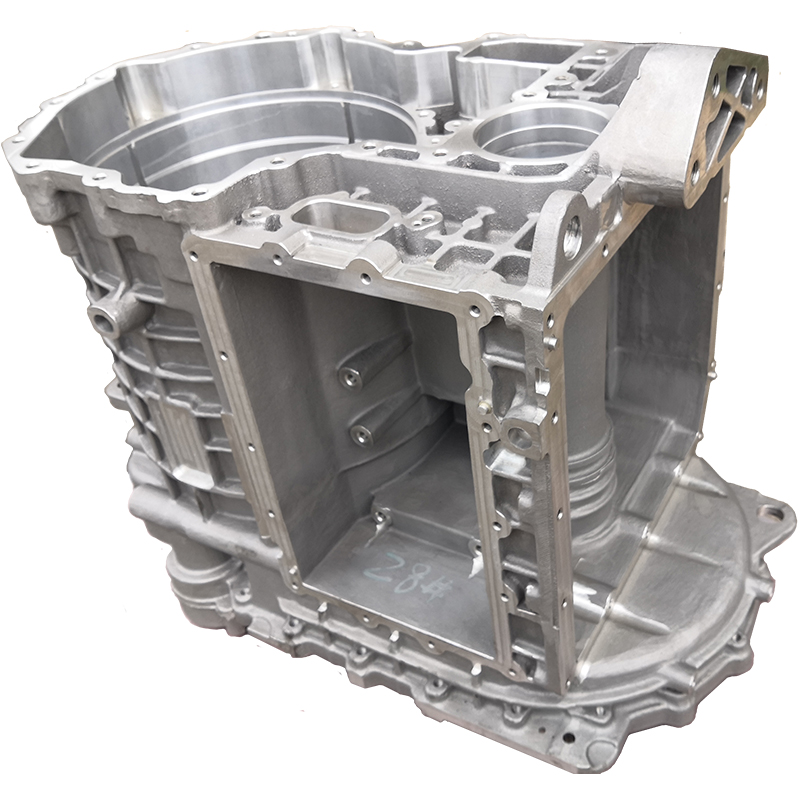

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

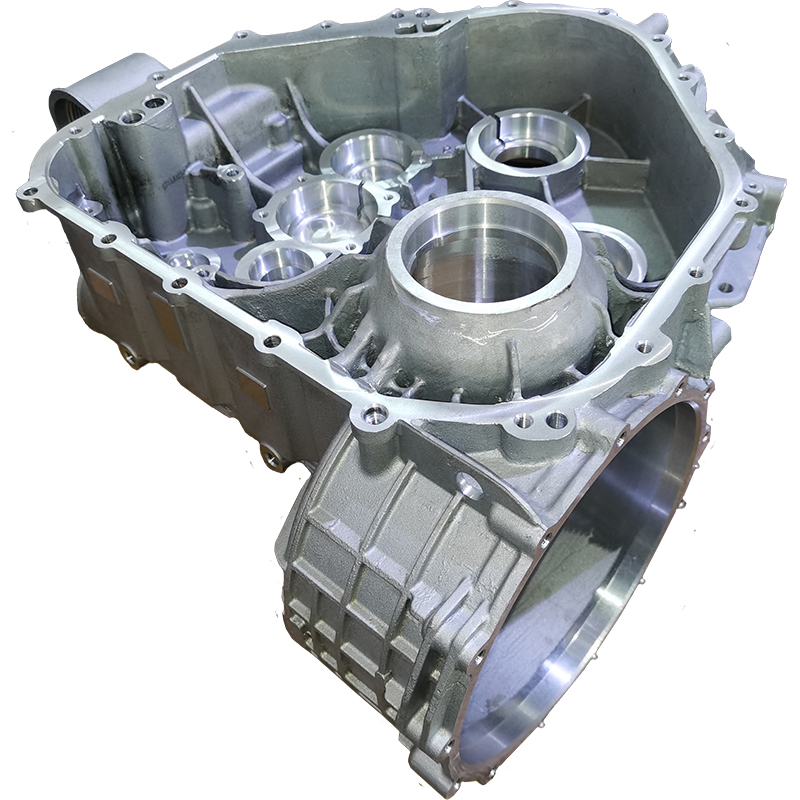

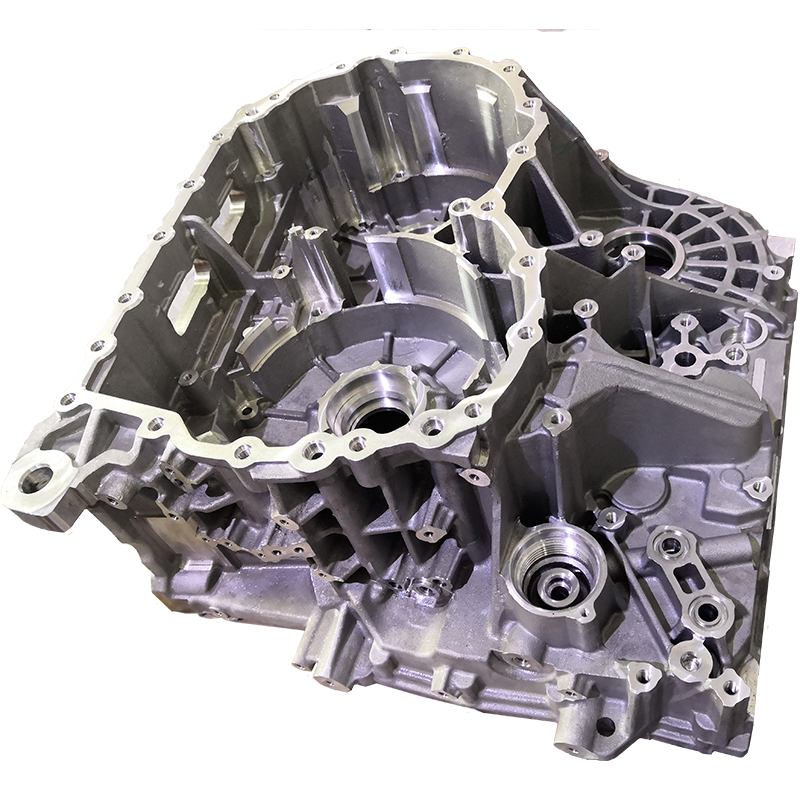

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей

Связанный поиск

Связанный поиск- Картер на КПП (мотор+контроллер+трансмиссия

- Основные страны-покупатели прокладок головки блока цилиндров Wärtsilä

- Поставщики корпусов редукторов для ремонта

- Цена ремонта корпуса коробки передач

- магазин автозапчастей

- Цена на детали машин

- Цена на гидравлические компоненты для станков серии HP 45 # стальной блок гидравлических клапанов

- Завод по затяжке головки блока цилиндров двигателя

- Автокомпоненты Производители регионов/областей

- Цены на токарные работы