Производители расточных станков

Ну что, посижу тут, покручу эту ручку… В голове куча мыслей, как будто в старом шкафу разгребаю. Заметил, как сейчас все вокруг пытаются что-то делать быстрее, эффективнее. Вот и вопрос с расточными станками всплыл – кто какие штуки делает, куда движется индустрия. Не то чтобы я инженер, да и разбираюсь не очень, но интересно, что там у них творится. Походу, надо что-то накидать, а то в голове как каша.

Современные тенденции в производстве расточных станков

Если честно, раньше я думал, расточные станки – это что-то очень старое, для цехов, где все в масле и шуме. А сейчас – совсем другое дело. Появились автоматизированные системы, компьютеры, программы, что-то такое. Да и сами станки стали компактнее, точнее. Вроде, все как в современной медицине – миниатюризация и высокая точность. Насколько я знаю, компании вроде АО Гуанси Цзяде Машинери активно развиваются в этом направлении. Они, по слухам, занимаются не просто производством, а индивидуальными заказами – корпуса, кожухи, клапанные блоки. Любые материалы, какие угодно размеры. Это, конечно, круто, особенно если нужен уникальный экземпляр.

Кстати, про материалы. Теперь это не просто сталь и чугун. Все эти новые сплавы, композиты… С ними работать, наверное, сложнее. Но результат – более прочные, легкие детали. Наверное, это и есть будущее машиностроения – новые материалы, новые технологии. И все это связывается с точной обработкой, в том числе и с использованием расточных станков. Ведь без них никуда, если нужно добиться идеальной точности.

А еще заметил, что сейчас очень важна гибкость производства. Нельзя заказать партию, а потом долго ждать. Нужно, чтобы станок мог быстро перестроиться под другой заказ. Наверное, это достигается за счет автоматизации, роботизации и, конечно, программного обеспечения. Все эти современные системы управления позволяют оптимизировать процесс обработки и снизить время простоев. Похоже, конкуренция в этой сфере очень жесткая, поэтому производители постоянно ищут способы повысить эффективность.

Технологическое оснащение и инновации

Если говорить о технологиях, то тут целый арсенал. Во-первых, это ЧПУ – числовое программное управление. Без него сейчас ни один современный расточный станок не обходится. Во-вторых, это системы контроля и измерения. Чтобы точно знать, что происходит во время обработки и вовремя исправить ошибки. В-третьих, это новые инструменты и приспособления. Разные типы резцов, сверла, фрезы… Для разных материалов и задач. И, конечно, это программное обеспечение. Оно отвечает за управление станком, разработку траекторий движения и контроль процесса обработки.

Я вот слышал, что сейчас активно разрабатываются новые методы обработки – например, микро-расточная обработка. Это когда нужно добиться очень высокой точности и гладкости поверхности. Используется для изготовления деталей для микроэлектроники, медицинских приборов и других высокотехнологичных отраслей. Это, конечно, сложная задача, но и очень перспективная. Наверное, это то, что будет развиваться дальше – все более точные и сложные методы обработки.

А еще, если посмотреть на производство станка, то сейчас в ход идут новые материалы для корпуса, специальные покрытия для защиты от износа. Оптимизация конструкции, снижение вибраций – все это делается для того, чтобы станок работал надежно и долго. Важно, чтобы он был удобен в обслуживании и не требовал сложного ремонта. Похоже, производители уделяют большое внимание не только производительности, но и надежности.

Области применения расточных станков

Ну тут все понятно – расточные станки нужны везде, где нужно точно обработать детали. Автомобилестроение, авиастроение, машиностроение, приборостроение, медицина… Список можно продолжать бесконечно. Вот, например, в автомобилестроении их используют для изготовления деталей двигателей, трансмиссий, шасси. В авиастроении – для изготовления деталей самолетов и вертолетов. В медицине – для изготовления имплантатов, протезов, хирургических инструментов. Короче, везде, где нужна точность и надежность, там нужны расточные станки.

И не только для крупных деталей! Сейчас очень популярно производство небольших деталей, например, для электроники. С развитием микроэлектроники растет спрос на микро-расточную обработку. И вот тут расточные станки действительно могут пригодиться. Они позволяют изготавливать детали с размерами в микро- и нанодиапазонах.

Кстати, я тут на днях видел статью про 3D-печать. Это, конечно, здорово, но не всегда позволяет добиться такой точности, как при использовании расточных станков. Поэтому они продолжают оставаться незаменимыми в многих отраслях промышленности. Да и часто, для создания прототипов, сначала 3D-печатают, а потом уже обрабатывают на расточных станках. Так что, скорее всего, они будут использоваться вместе, а не заменять друг друга.

Отраслевые примеры использования

Возьмем, к примеру, авиастроение. Там расточные станки используются для изготовления деталей двигателей – цилиндров, поршней, коленчатых валов. Эти детали должны быть изготовлены с очень высокой точностью, чтобы обеспечить надежную работу двигателя. Ошибка в нескольких микронах может привести к серьезным последствиям. Поэтому в авиастроении используют самые современные расточные станки с ЧПУ и высокоточное оборудование.

А вот в приборостроении расточные станки используются для изготовления деталей приборов – корпуса, детали механизма, компоненты оптических систем. Тут тоже нужна высокая точность и гладкость поверхности. Особенно это важно для оптических систем, которые требуют очень точной сборки. Иногда для обработки используются специальные инструменты и приспособления.

И, конечно, расточные станки используются в машиностроении для изготовления различных деталей машин и механизмов. Там они применяются для обработки корпусных деталей, валов, втулок, подшипников. Опять же, важна точность и надежность. И часто расточные станки работают на больших объемах и с использованием автоматизированных систем.

Рыночные перспективы и конкурентная среда

Рынок расточных станков, как и любой другой промышленный рынок, подвержен постоянным изменениям. С одной стороны, растет спрос на более точные и сложные детали, с другой – появляется все больше конкурентов. Некоторые производители пытаются снизить цены, другие – улучшить качество продукции. А третьи – разрабатывают новые технологии и предлагают инновационные решения.

АО Гуанси Цзяде Машинери, судя по всему, стремится занять свою нишу на рынке индивидуальных заказов. Это хорошая стратегия, особенно в условиях жесткой конкуренции. Потому что не каждый производитель готов браться за сложные и уникальные заказы. Нужны опытные специалисты, современное оборудование и гибкая система производства. И, наверное, у них это получается неплохо, если они быстро растут.

Еще один важный фактор – это геополитическая ситуация. Из-за санкций и других ограничений многие производители вынуждены переориентироваться на новые рынки сбыта. И вот тут Китай, как всегда, выходит на первый план. Китайские производители предлагают расточные станки по более низким ценам, чем европейские или американские. Но качество продукции может быть не таким высоким. Поэтому покупателям приходится тщательно выбирать поставщиков.

Основные игроки и их стратегии

На рынке расточных станков можно выделить несколько основных игроков. Конечно, есть немецкие и японские производители

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

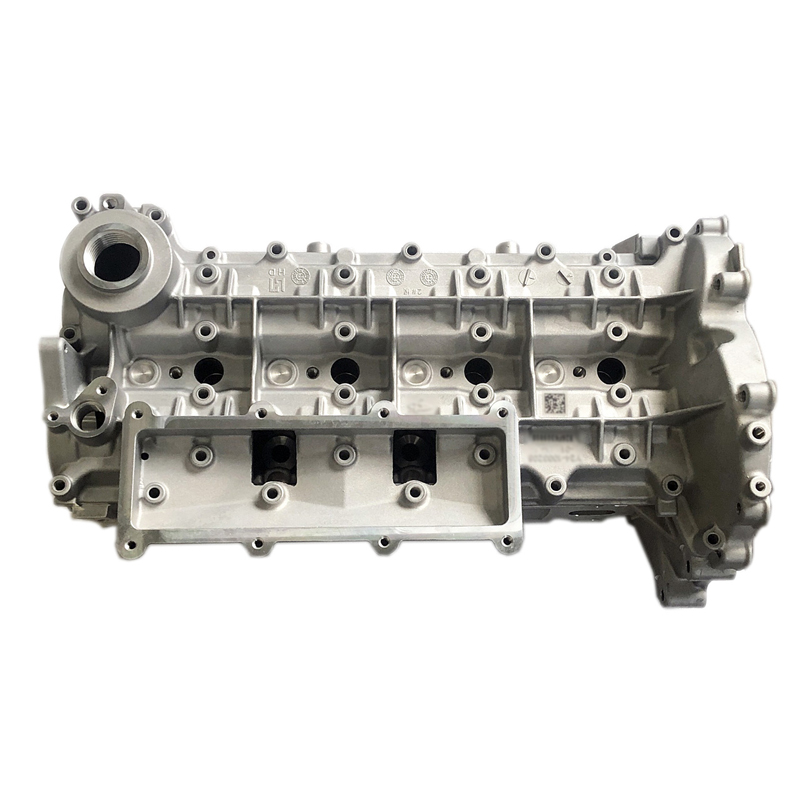

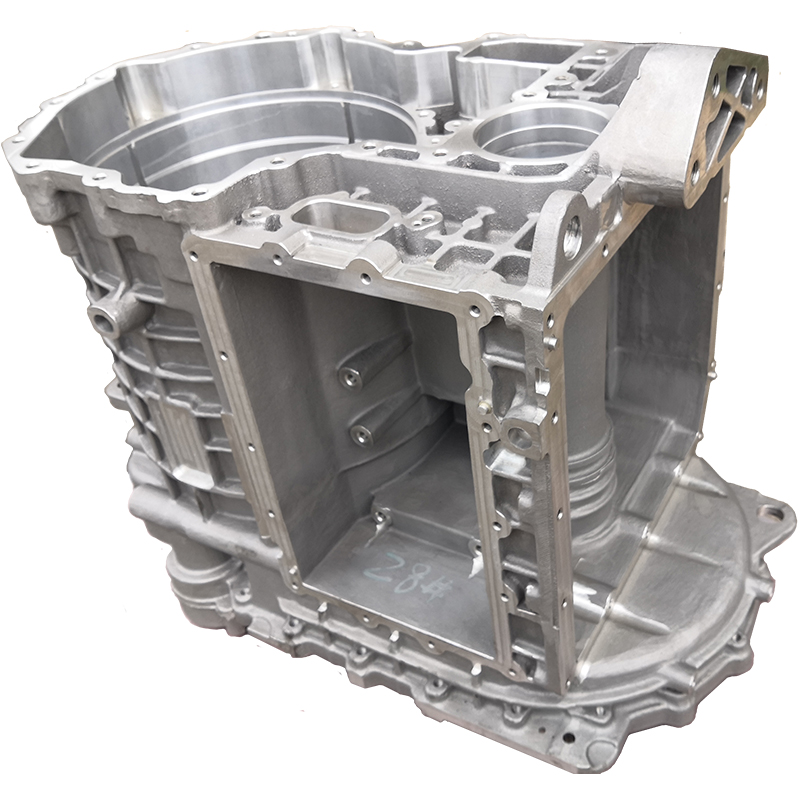

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

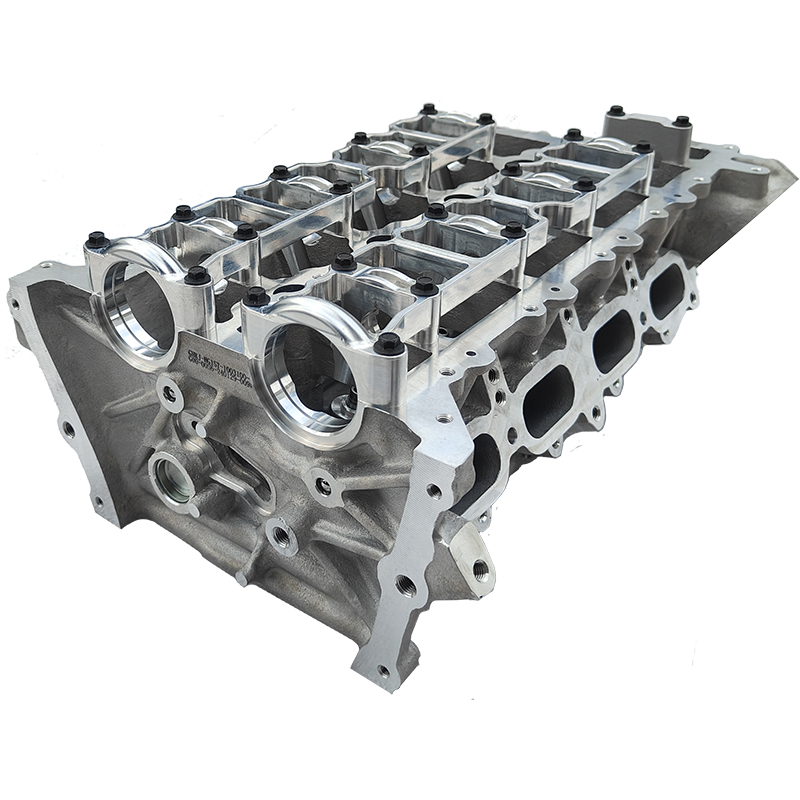

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

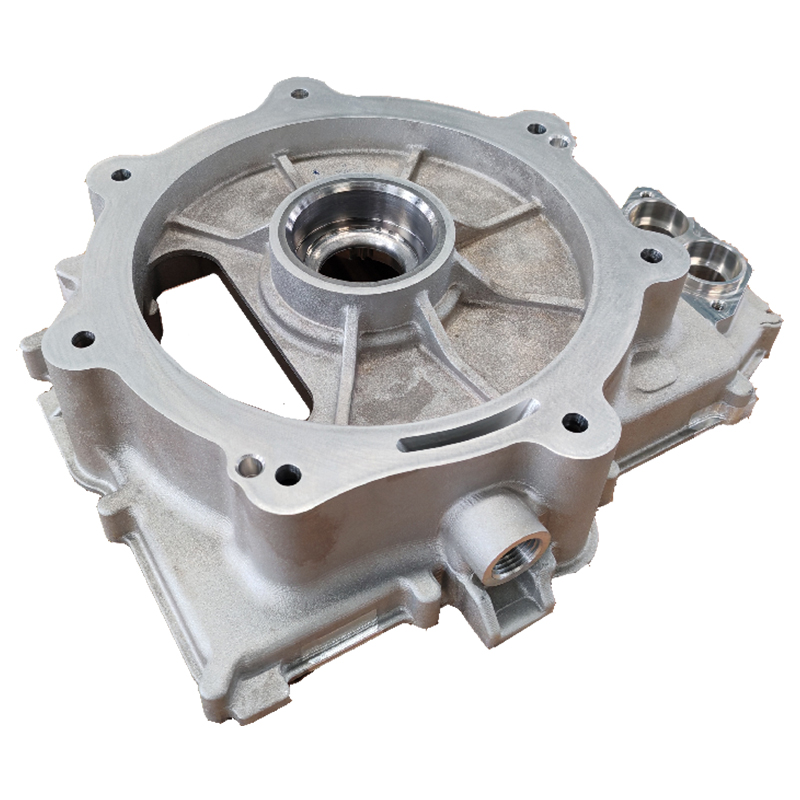

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

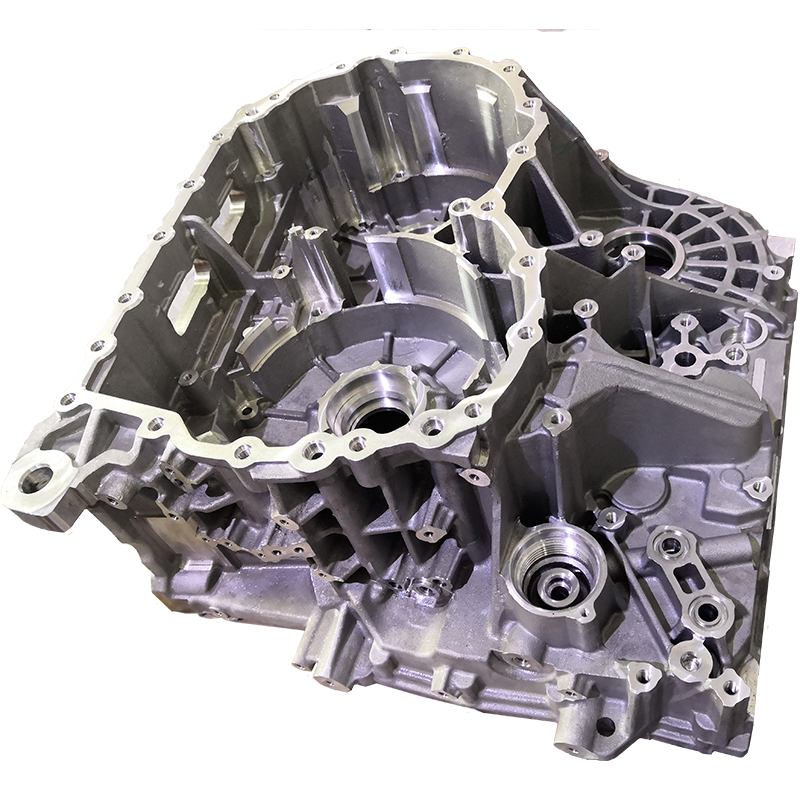

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

Задний корпус электродвигателя

Задний корпус электродвигателя -

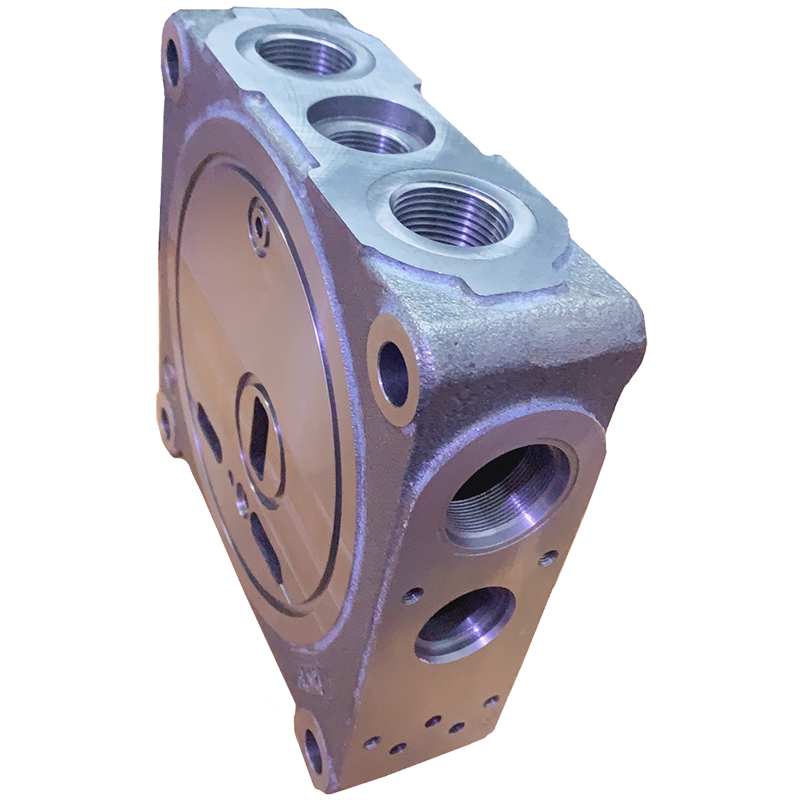

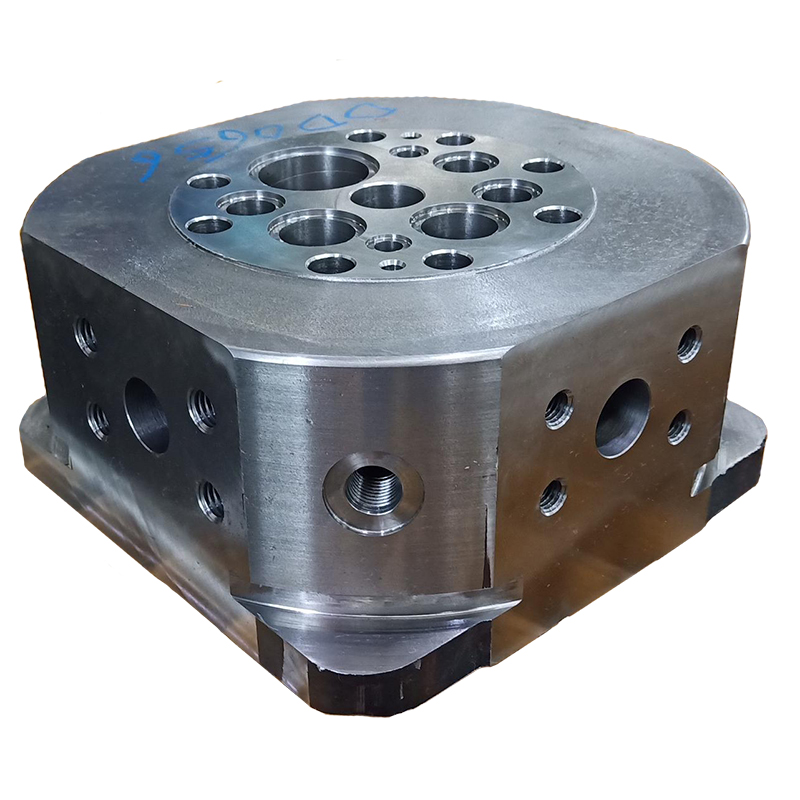

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45 -

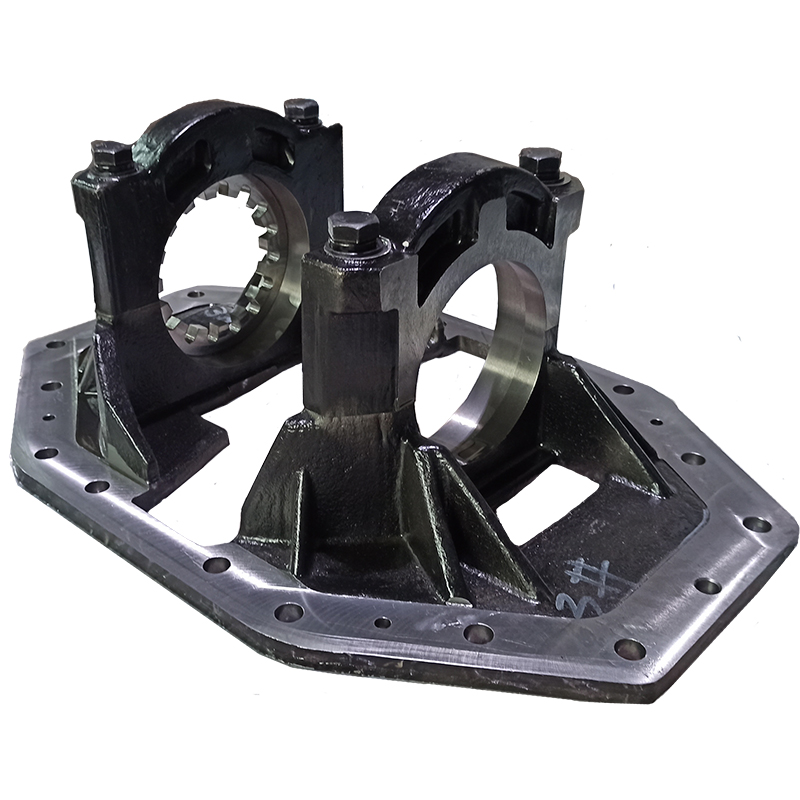

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

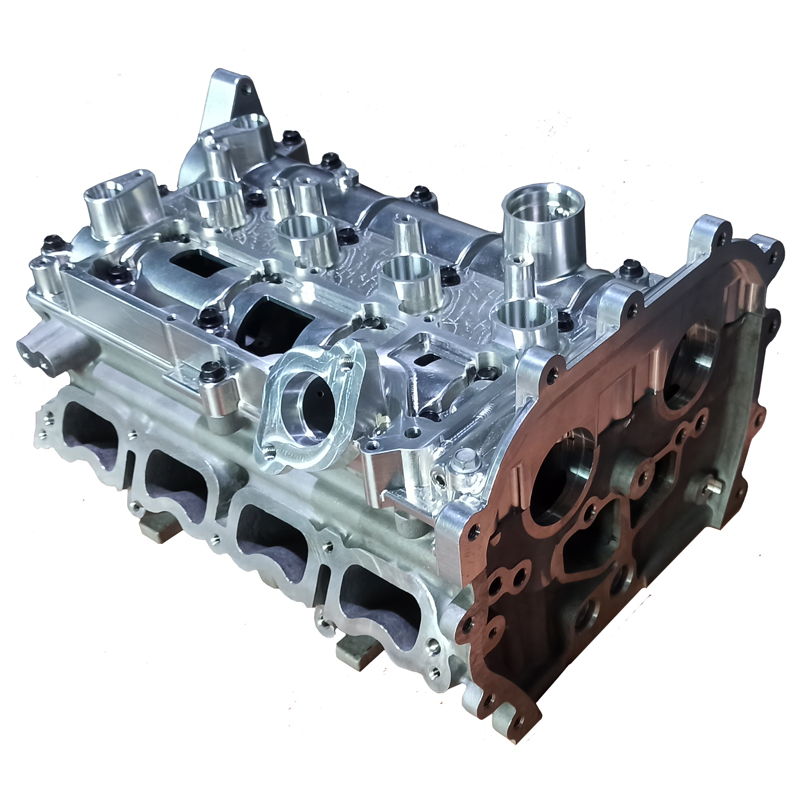

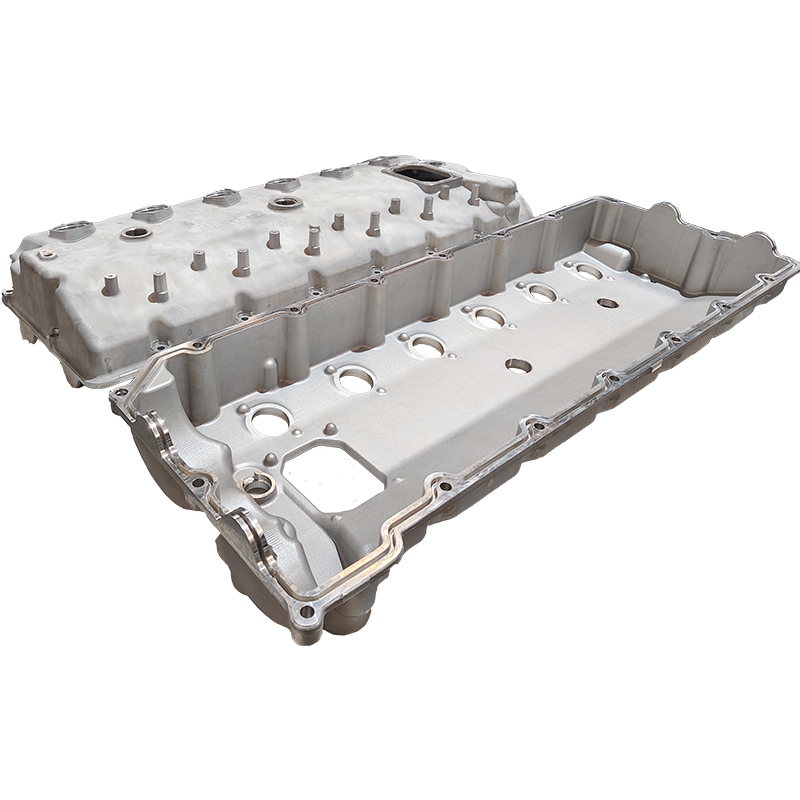

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

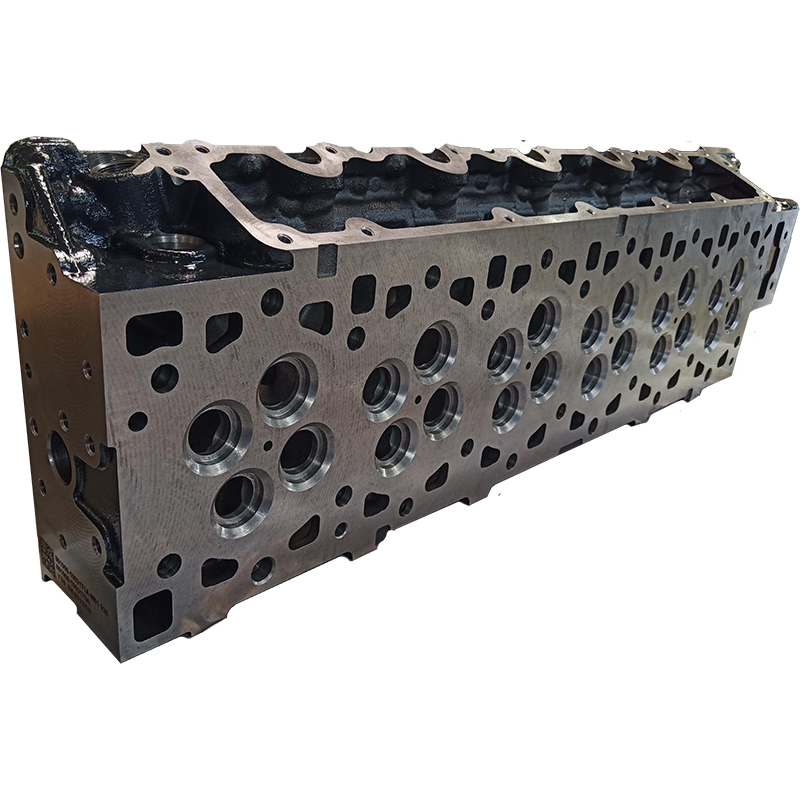

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- Дешевые автозапчасти СО основные страны-покупатели

- Производители головок цилиндров бензиновых двигателей серии G из литого алюминиевого сплава

- Дешевые новые энергии автомобильных частей точной гравировкой частей алюминиевого сплава блок двойной привод шасси двигателя основных стран-покупателей

- Промышленные и станковые компоненты трансмиссии

- Цены на корпуса редукторов для шагающих тракторов

- Основной покупатель блока цилиндров двигателя

- Основные страны-покупатели головок блока цилиндров дизельных двигателей

- Дешевые 2114 головка блока цилиндров Основные страны-покупатели для моделей Wards

- Поставщики деталей промышленного оборудования

- Производитель блоков клапанов из ковкого чугуна QT450 для гидравлических компонентов строительной техники