Производители компонентов трансмиссии для промышленного и станочного оборудования

Привет, народ. Сижу вот, смотрю в окно, и думаю… Про мускулы у машин, знаете ли. Эти трансмиссии, коробки передач, редукторы… Без них никуда. Особенно в промышленности, где всё должно работать как часы. Сегодня немного поразмышляю об этом, о том, кто тут главный в производстве деталей для этих самых 'мускулов'. Хотя, погодите, я тут еще в огороде копался, как раз лопату новую надо бы прикупить… Ладно, вернемся к механизмам, они, кажется, важнее огорода.

Современные тенденции в разработке и производстве трансмиссионных компонентов

Так вот, кто делает эти жизненно важные детали? Здесь целая куча игроков, от крупных международных корпораций до небольших, но очень гибких компаний. Им, конечно, не просто так нужно постоянно улучшать свои технологии. Ведь конкуренция огромная, да и требования к надежности, эффективности и долговечности трансмиссий растут с каждым годом. Особенно в сфере промышленного и станочного оборудования – там все должно быть на совесть. Производители компонентов трансмиссии постоянно внедряют новые материалы, такие как высокопрочные сплавы, композиты, а также совершенствуют методы обработки, например, используются современные технологии EDM (электрическая дуговая обработка металлов). Это позволяет делать детали точнее, прочнее и легче. А еще, знаете ли, очень важна оптимизация геометрии, чтобы снизить трение и потери энергии.

Интересно, что сейчас все больше внимания уделяется разработке модульных решений. То есть, когда можно собирать трансмиссию из готовых, стандартизированных компонентов. Это упрощает сервисное обслуживание, снижает время на ремонт и позволяет быстрее адаптировать конструкцию под конкретные задачи. Компания АО Гуанси Цзяде Машинери, например, специализируется именно на индивидуальном производстве корпусных деталей для трансмиссий. Они работают с разными материалами и могут реализовать самые сложные проекты. Недавно читал статью про их работу над редуктором для тяжелого промышленного оборудования – довольно впечатляет.

И еще заметил, что автоматизация производства – это уже не просто тренд, а необходимость. Роботизированные линии, системы компьютерного управления – все это позволяет повысить точность, снизить трудозатраты и уменьшить количество брака. Нельзя забывать и про современное моделирование, когда еще на этапе проектирования можно проверить, как будет вести себя трансмиссия в различных условиях эксплуатации. Короче, тут без передовых технологий никуда. И я вот думаю, может, и в огороде какие-нибудь роботы скоро появятся... Кстати, слышал, что у них там новые газонокосилки с искусственным интеллектом разработали, совсем как в кино.

Применение компонентов трансмиссии в различных отраслях промышленности

Где же эти детали используются? Да везде! В машиностроении, конечно, – в станках, прессах, конвейерах. В энергетике – в генераторах, трансформаторах. В автомобилестроении – ну это понятно, коробки передач, дифференциалы и все такое. Но не только. В сельском хозяйстве тоже много трансмиссионного оборудования – тракторы, комбайны… В строительстве – экскаваторы, бульдозеры… И даже в авиации – в некоторых типах самолетов используются сложные трансмиссионные узлы. По сути, там, где есть движение и передача энергии, нужна трансмиссия.

Например, в стационарных станках часто используют редукторы для изменения скорости вращения вала. Это позволяет точно регулировать скорость подачи материала, что особенно важно при обработке деталей. В тяжелом оборудовании, таком как экскаваторы, применяются мощные трансмиссии, способные выдерживать огромные нагрузки. И, конечно, в современной промышленности все большее распространение получают гидравлические трансмиссии – они обладают высокой мощностью и точностью управления.

Помню, как однажды посетил завод по производству станков. Там было столько всяких шестеренок, валов, ремней… Как будто целая галактика механических деталей! И все они работали как единый механизм, обеспечивая высокую точность и производительность. Это действительно впечатляет. А сейчас вот думаю, может, тоже свой небольшой станок для изготовления чего-нибудь полезного смастерить. Главное, чтобы не сломался, а то потом долго возиться придется.

Обзор рынка компонентов трансмиссии: основные игроки и прогнозы

Рынок компонентов трансмиссии – это очень динамичный рынок. Он постоянно растет, особенно в развивающихся странах, где активно развивается промышленность. Основные игроки рынка – это компании из Европы, Америки и Азии. В Европе – немецкие и итальянские производители, в Америке – американские и мексиканские. В Азии – китайские и японские. Китай, кстати, сейчас играет все более важную роль в производстве трансмиссионных компонентов – там и стоимость ниже, и ассортимент больше. Но качество, конечно, варьируется.

Влияют на рынок и такие факторы, как рост спроса на электромобили. Электромобили не нуждаются в сложных трансмиссиях, как автомобили с двигателями внутреннего сгорания. Но они требуют других компонентов – например, электромоторов и систем управления. Это, конечно, создает определенные вызовы для производителей трансмиссионных компонентов, но и открывает новые возможности. Некоторые компании уже переориентируются на производство компонентов для электромобилей, например, электромоторов или систем рекуперативного торможения.

Прогнозы по рынку трансмиссионных компонентов на ближайшие годы довольно оптимистичные. Ожидается, что рынок будет расти в среднем на 5-7% в год. Главное – адаптироваться к новым технологиям и требованиям, постоянно улучшать качество и снижать стоимость продукции. И конечно, не забывать про инновации. Ведь в этой сфере без них никуда. А то как иначе, дальше толкаться будем?

Экологическая безопасность и устойчивое развитие в производстве трансмиссионных компонентов

Сейчас вообще все за экологию переживают. И производство трансмиссионных компонентов не исключение. Все больше внимания уделяется снижению выбросов вредных веществ, использованию экологически чистых материалов и энергоэффективности производственных процессов. Это и понятно – ведь будущее за устойчивым развитием. Компании стремятся использовать переработанные материалы, снижать потребление энергии и воды, а также минимизировать количество отходов.

Например, некоторые производители разрабатывают трансмиссионные компоненты из биоразлагаемых материалов. Это позволит уменьшить воздействие на окружающую среду после окончания срока службы детали. Другие компании используют технологии, которые позволяют снизить шум и вибрацию при работе трансмиссии – это также способствует улучшению экологической обстановки. И кстати, они не просто так. Шум и вибрация, как известно, тоже вредны для здоровья.

В целом, индустрия производителей компонентов трансмиссии движется в сторону более экологичного и устойчивого производства. Это не только моральный долг, но и экономическая выгода. Экологически чистые технологии и материалы позволяют снизить затраты на утилизацию отходов и повысить привлекательность продукции для клиентов. Ну, а если мир спасти не удастся, то и о рынке говорить не будет никакого смысла.

Обслуживание и ремонт трансмиссионного оборудования: современные подходы

И, конечно, не стоит забывать про обслуживание и ремонт. Трансмиссии – это сложные механизмы, которые требуют регулярного обслуживания. Своевременная замена масла, фильтров, подшипников – все это позволяет продлить срок службы трансмиссии и избежать дорогостоящего ремонта. Сейчас появились новые подходы к обслуживанию, например, мониторинг состояния трансмиссии в режиме реального времени. Это позволяет выявлять проблемы на ранней стадии и предотвращать поломки.

Используются различные диагностические системы, которые анализируют параметры работы трансмиссии, такие как температура, давление, вибрация. Это позволяет определить, какие компоненты нуждаются в обслуживании или замене. А еще сейчас активно развиваются системы дистанционной диагностики – то есть, можно удаленно контролировать

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

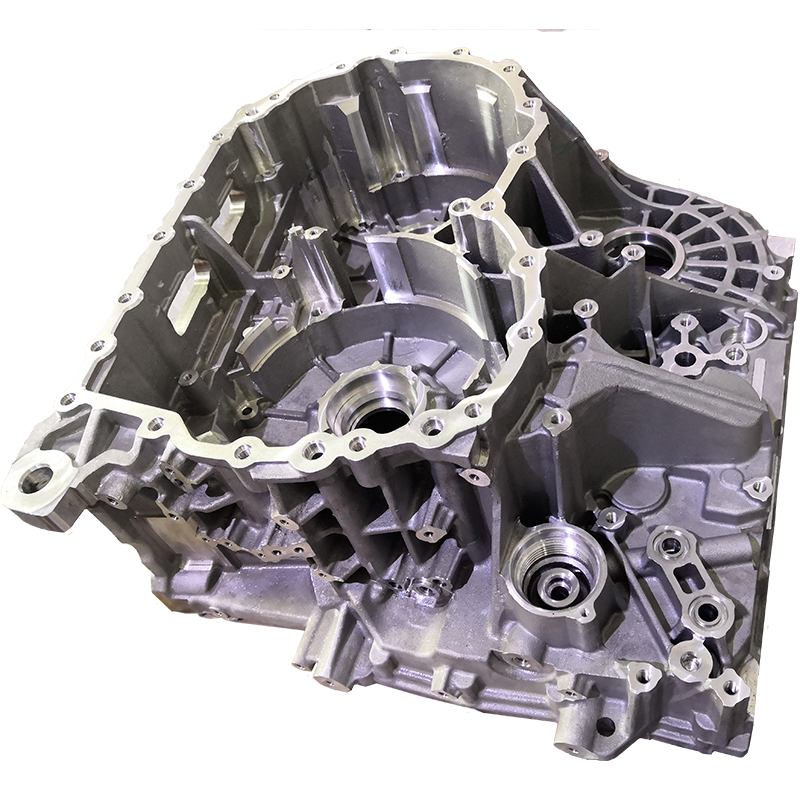

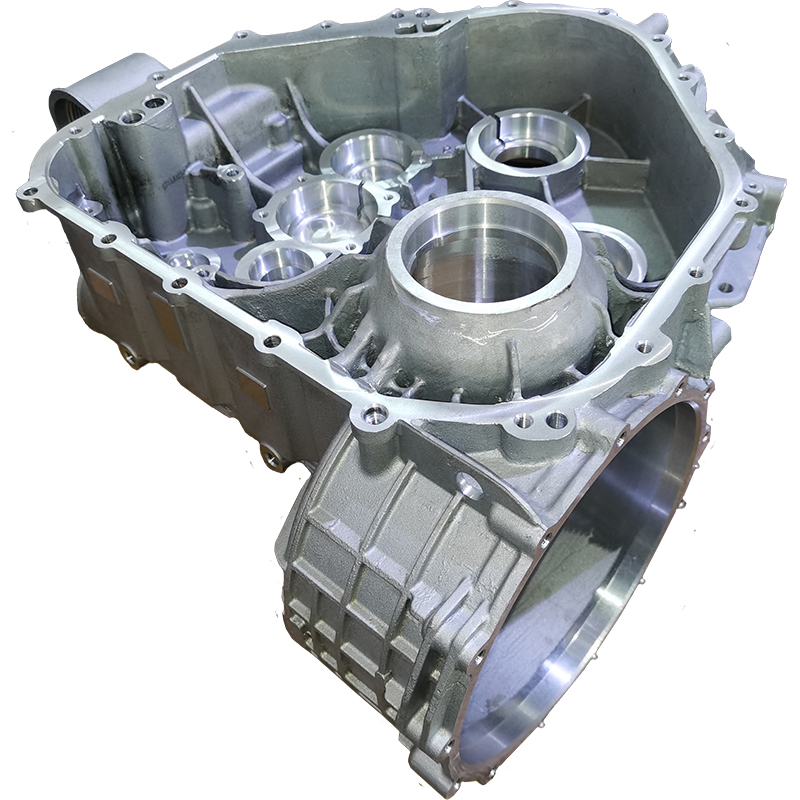

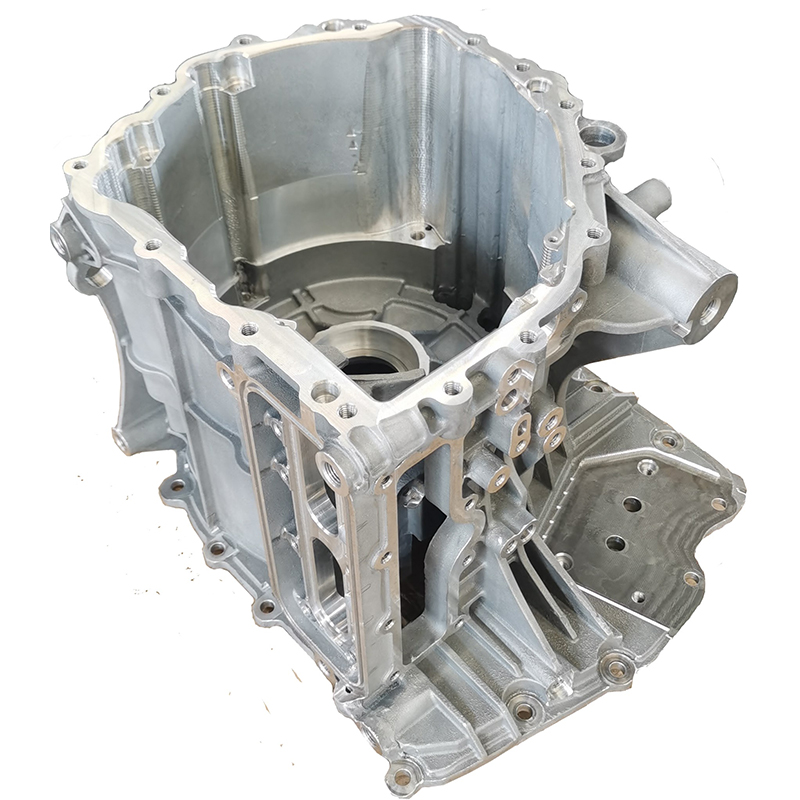

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

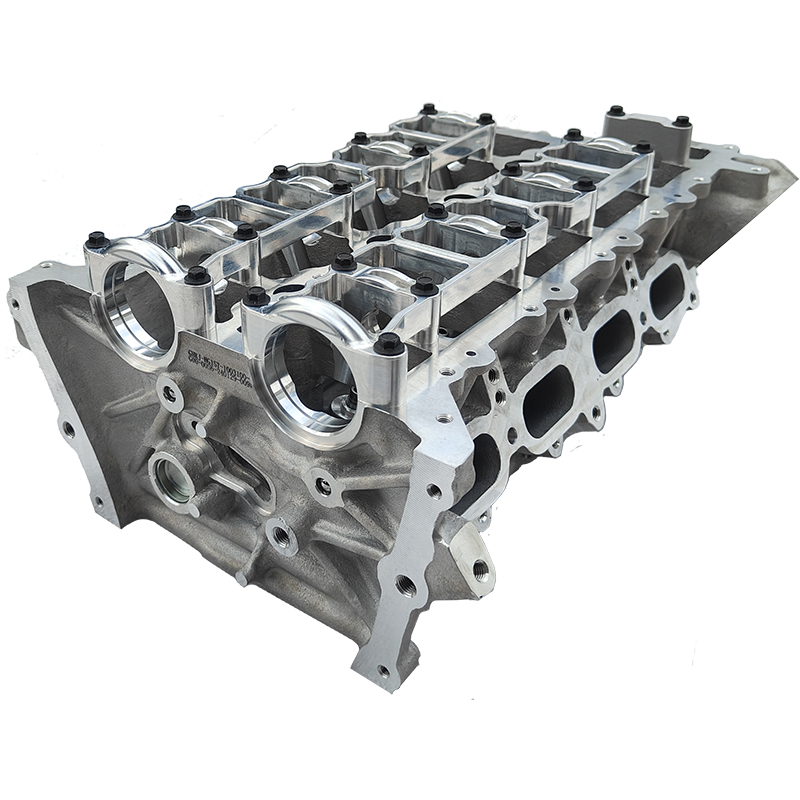

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

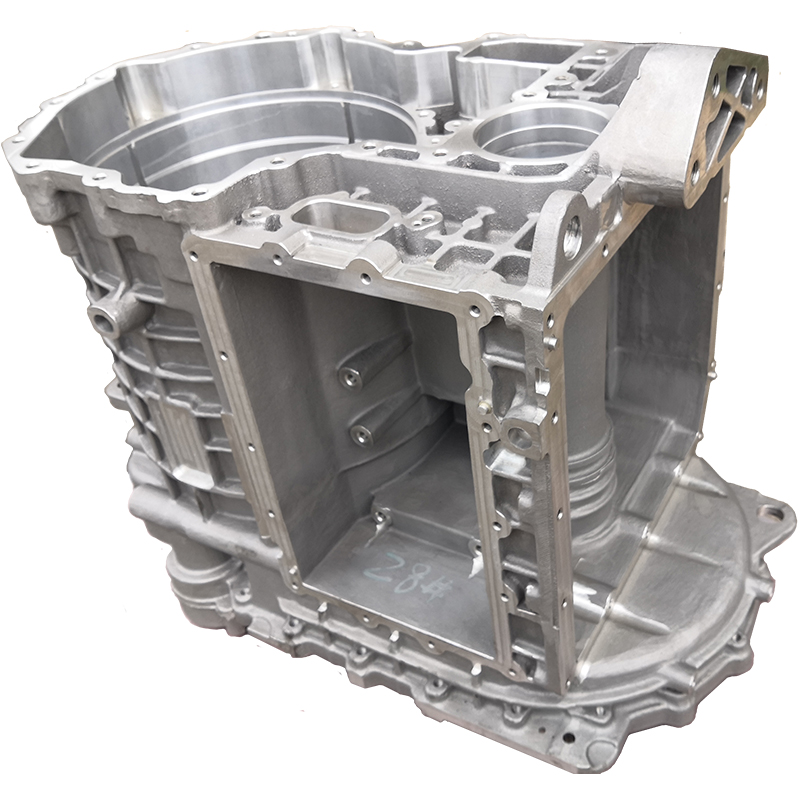

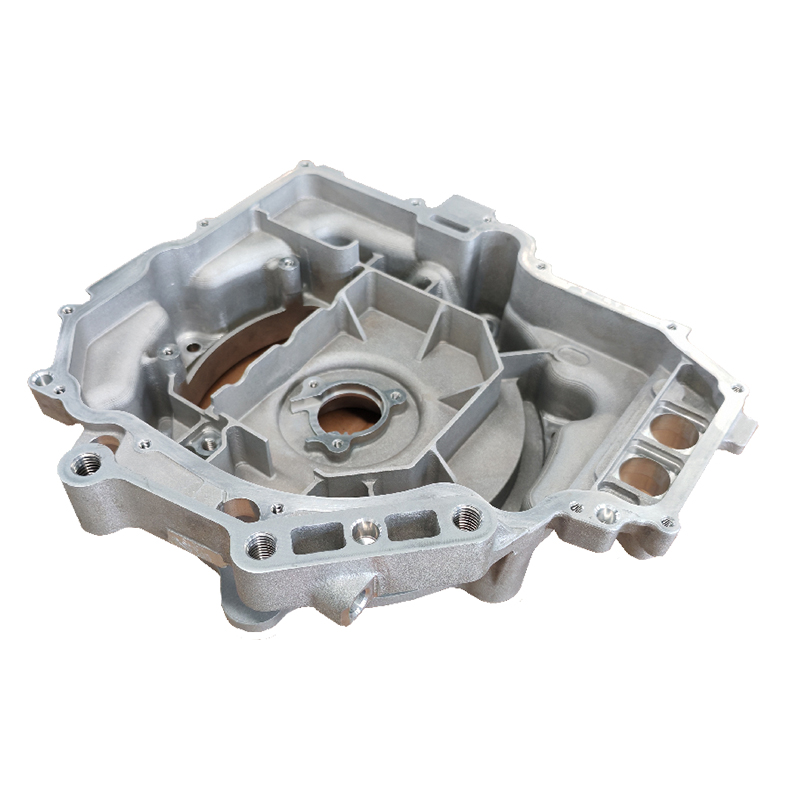

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

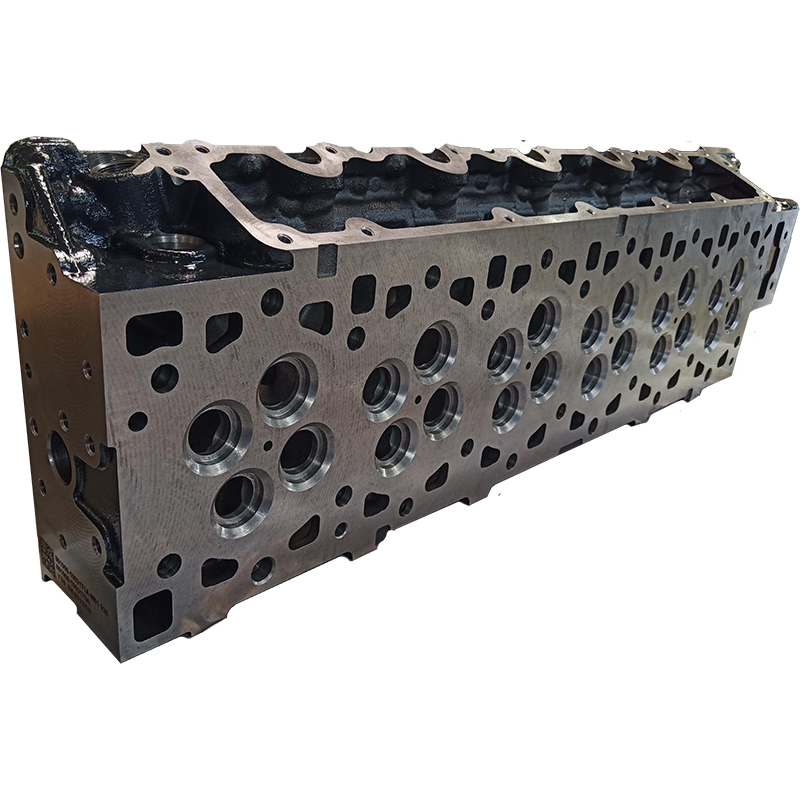

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

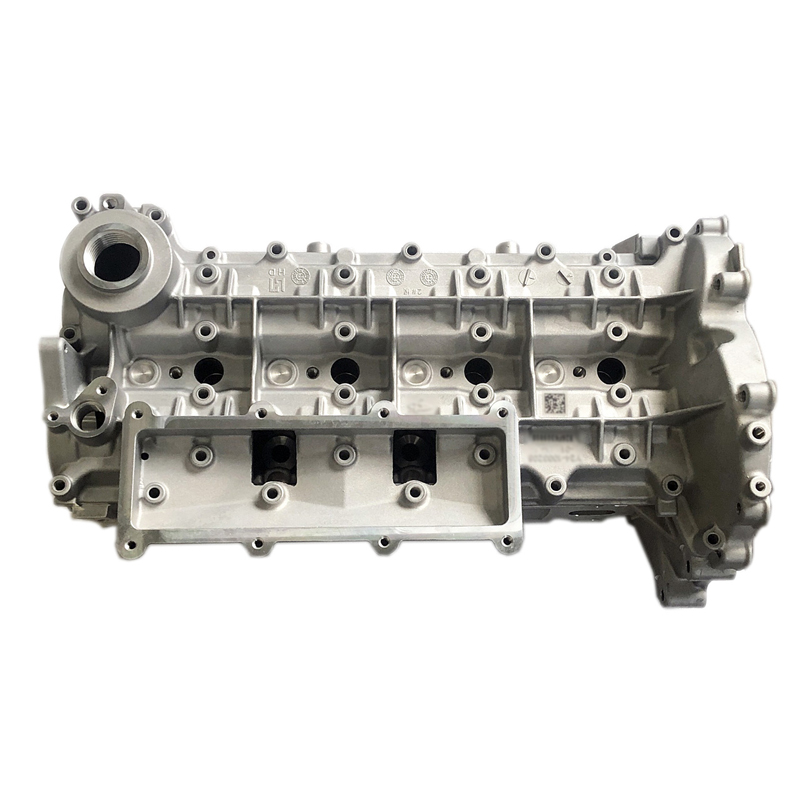

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

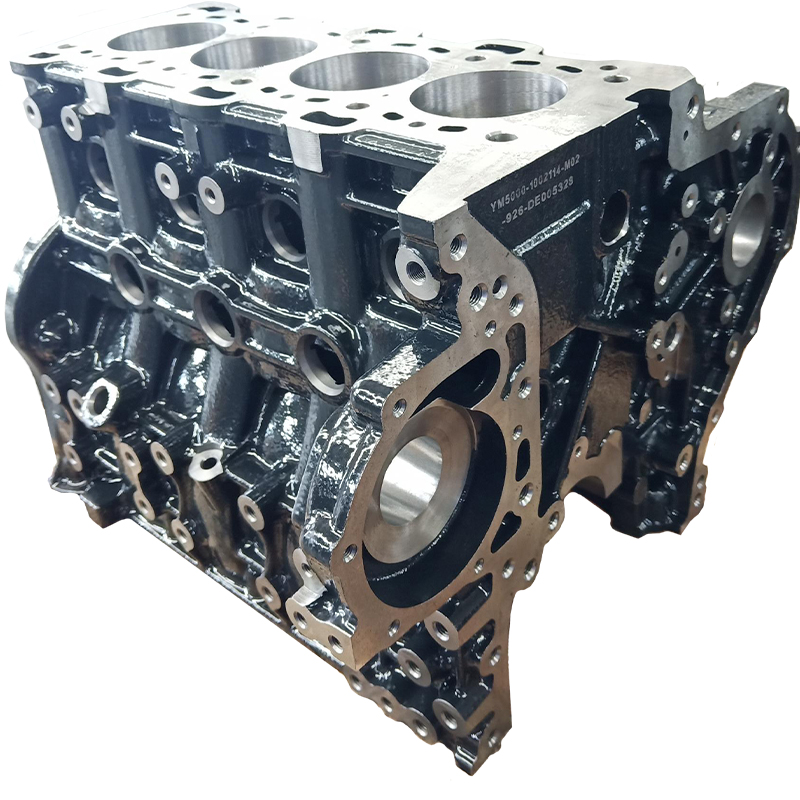

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Задний корпус электродвигателя

Задний корпус электродвигателя

Связанный поиск

Связанный поиск- Дешевые машиностроения части гравированные части основных покупателей страны

- Ведущие покупатели деталей трансмиссии для автомобилей из Китая

- Ведущий китайский покупатель седел распределительных валов для запасных частей строительной техники с точной гравировкой блока из алюминиевого сплава

- ВАЗ Поставщики головок блока цилиндров двигателя

- Поставщики корпусов коробок передач Carina

- Основные покупатели дешевых автокомпонентов Санкт-Петербург СПб

- Ведущий покупатель дешевой серийной обработки

- Цены на компоненты гидравлических приводов

- Дешевые 4T скутер двигатель правый масляный поддон страна

- Лучшие покупатели Клапаны головки блока цилиндров из Китая