Производители компонентов гидравлического оборудования

Ну что, присаживайтесь поближе. Поговорим про компоненты гидравлического оборудования. Видели, как на стройках все эти огромные машины работают? Или промышленные роботы? Без гидравлики там никуда. А кто эти ребята, которые все это делают? Кто производит эти клапаны, насосы, цилиндры? И как они вообще приспосабливаются к новым требованиям? Расскажу, что надумалось. Без сложных терминов, надеюсь. Просто, как в жизни. И вообще, сейчас всё меняется так быстро, что успеть за этим – задача не из легких. Давайте разберемся.

Современные тренды в производстве гидравлических компонентов

Рынок компонентов гидравлического оборудования сейчас – это бурлящий котел. Все стремятся к повышению эффективности, снижению веса и, конечно, увеличению надежности. Если раньше просто делать 'что-то работающее' было достаточно, то сейчас нужны решения, которые соответствуют самым строгим требованиям. Заметили, как все стали говорить про 'умные' гидравлические системы? Это не просто датчики и электронные контроллеры – это целая философия.

Очень интересно наблюдать за развитием материалов. Все больше внимания уделяется композитам и сплавам с улучшенными характеристиками. Что-то вроде легких, но прочных материалов. Вчера читал статью про новые типы полимеров, которые можно использовать для изготовления гидравлических шлангов. Говорят, они гораздо устойчивее к износу и воздействию агрессивных сред. Интересно, надо будет поискать, где попробовать.

И, конечно, автоматизация производства – это не просто модное слово, а необходимость. Без современных станков с ЧПУ и систем контроля качества просто не угнаться за темпами. Вот, например, недавно видел видео с завода, где гидравлические цилиндры делают роботы. Просто завораживает. Хотя, признаться, немного страшно – вдруг роботы начнут нас заменять?

Применение гидравлических компонентов в различных отраслях

Где только не используют гидравлику! От сельского хозяйства до авиации. В строительстве – экскаваторы, краны, бульдозеры... В промышленности – прессы, станки, робототехника... Даже в медицине гидравлические системы используются в хирургических роботах. Это, знаете ли, не просто механические устройства – это сложнейшие системы, которые позволяют создавать точные и контролируемые движения.

Например, в сельскохозяйственной технике гидравлика отвечает за работу навесного оборудования – плугов, культиваторов, сеялок. Без нее просто не обойтись. А в автомобильной промышленности – гидравлика используется в тормозных системах, рулевом управлении и подвеске. Это, конечно, не совсем прямая связь с компонентами гидравлического оборудования, но без этих компонентов не было бы и этих систем.

А еще гидравлика активно применяется в морской промышленности – в гидроусилителях руля, стабилизаторах и подъемных механизмах. Так что, если вы думаете, что гидравлика – это только про тяжелую технику, то ошибаетесь. Она повсюду.

Основные игроки рынка и их инновации

На рынке компонентов гидравлического оборудования представлено множество компаний, как крупных международных корпораций, так и небольших специализированных предприятий. Среди лидеров – компании Parker Hannifin, Eaton, Bosch Rexroth. Они постоянно разрабатывают новые продукты и технологии.

У каждого из этих игроков своя специализация. Кто-то делает насосы, кто-то – клапаны, кто-то – цилиндры. Но все они стремятся к одному – предложить клиентам наиболее эффективные и надежные решения. Например, Parker Hannifin активно разрабатывает гидравлические системы для электромобилей. Eaton – для промышленной автоматизации. Bosch Rexroth – для мобильной техники.

И вот, знаете, тут интересный момент. Помимо этих гигантов, появляется все больше небольших компаний, которые специализируются на узких нишах. Они могут предложить более гибкие и индивидуальные решения. Как, например, компания **АО Гуанси Цзяде Машинери**. Они, насколько я понимаю, занимаются индивидуальным производством корпусных деталей для гидравлических систем. И, судя по их сайту (https://www.yljdjx.ru), у них довольно широкий ассортимент и неплохие цены. Просто заметил, а они у нас тут рядом, если что.

Проблемы и перспективы развития

Не обойтись без проблем. Одной из главных проблем является энергоэффективность. Гидравлические системы традиционно потребляют много энергии. Но сейчас активно разрабатываются новые технологии, которые позволяют снизить энергопотребление. Например, гидравлические насосы с переменной производительностью.

Другая проблема – это экологическая безопасность. Гидравлические жидкости могут быть токсичными. Поэтому разрабатываются новые экологически чистые гидравлические жидкости. И, конечно, важно уделять внимание вопросам утилизации отработанных гидравлических жидкостей. Похоже, сейчас это становится все более строгим требованием.

Тем не менее, перспективы развития компонентов гидравлического оборудования выглядят очень многообещающе. С ростом автоматизации и роботизации промышленности спрос на гидравлические системы будет только расти. И, я уверен, что в будущем мы увидим еще более инновационные и эффективные решения.

Экологичность и устойчивое развитие

Экологический аспект сейчас – это не просто тренд, а жизненная необходимость. В производстве компонентов гидравлического оборудования все больше внимания уделяется снижению воздействия на окружающую среду. Это касается не только выбора материалов и технологий, но и всего жизненного цикла продукции – от проектирования до утилизации.

Производители стремятся к использованию более экологически чистых материалов, таких как биоразлагаемые полимеры и сплавы с низким содержанием вредных примесей. Активно внедряются технологии переработки отходов производства. И, конечно, важно разрабатывать гидравлические системы, которые потребляют меньше энергии и не выделяют вредных выбросов.

Сертификация продукции по экологическим стандартам (например, ISO 14001) становится все более важной. Потребители все больше внимания уделяют экологичности продукции, поэтому производители вынуждены соответствовать этим требованиям. И, если честно, это здорово – значит, будущее за более экологичными технологиями.

Обслуживание и ремонт гидравлического оборудования

Даже самая надежная гидравлическая система требует регулярного обслуживания и ремонта. Это необходимо для обеспечения ее долговечности и бесперебойной работы. Обслуживание включает в себя проверку уровня гидравлической жидкости, очистку фильтров, замену изношенных деталей и регулировку параметров системы.

Ремонт может потребоваться в случае выхода из строя отдельных компонентов, таких как насосы, клапаны, цилиндры. Ремонт гидравлического оборудования – это сложная задача, которая требует высокой квалификации специалистов. И, конечно, важно использовать оригинальные запасные части.

Многие компании предлагают услуги по техническому обслуживанию и ремонту компонентов гидравлического оборудования. Это удобно, потому что позволяет избежать затрат на содержание собственного ремонтного цеха. А еще, можно доверять работу профессионалам, которые имеют опыт и знания в данной области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

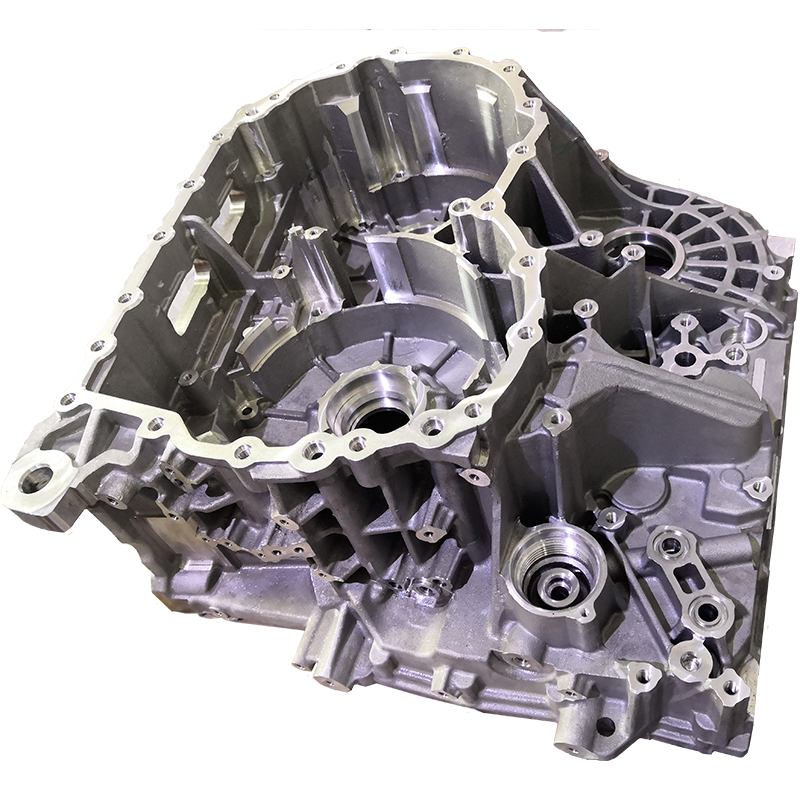

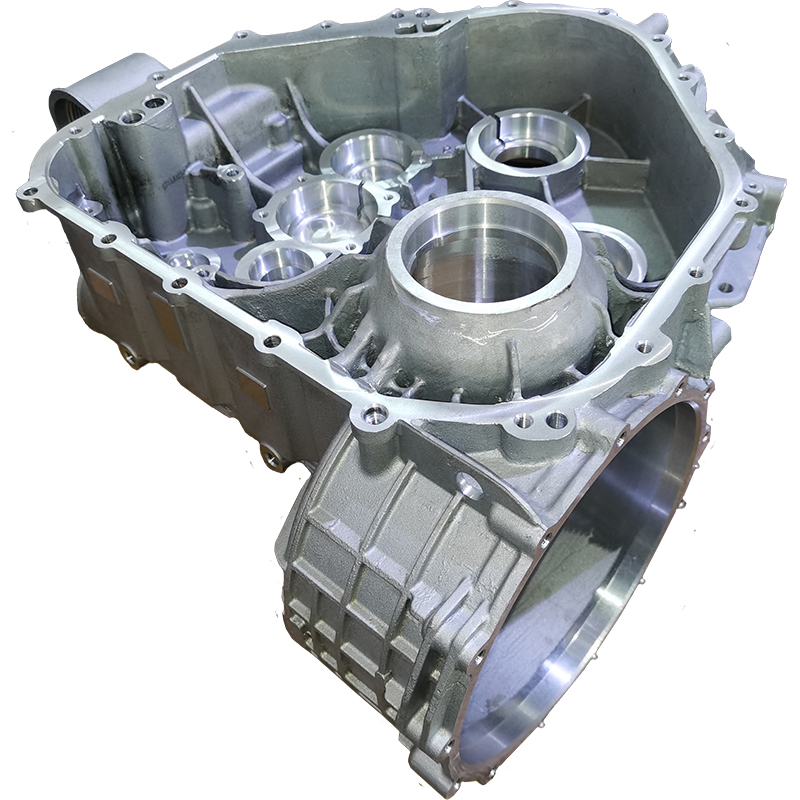

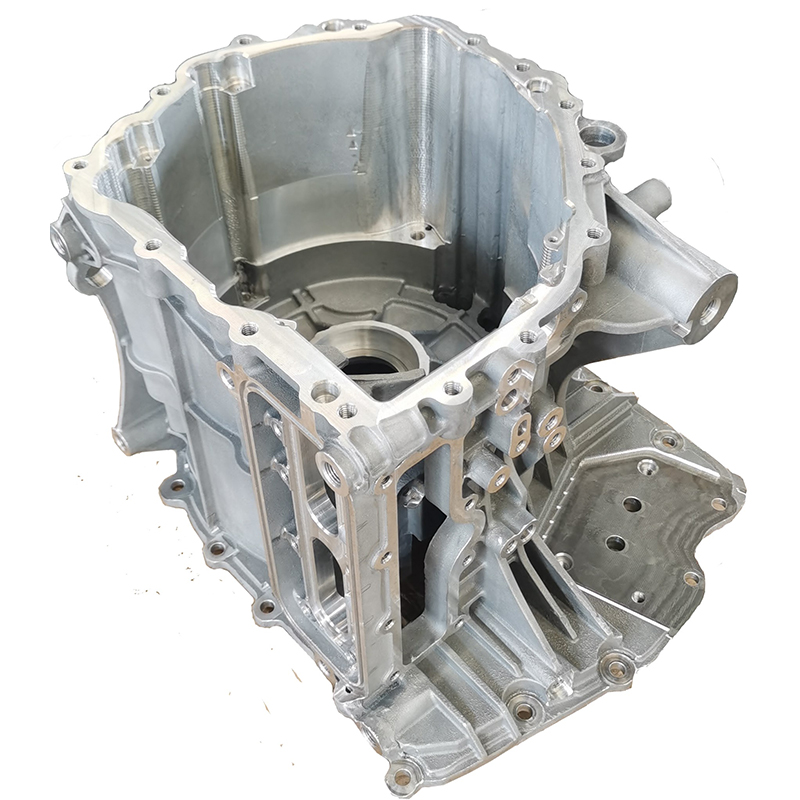

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

Задний корпус электродвигателя

Задний корпус электродвигателя -

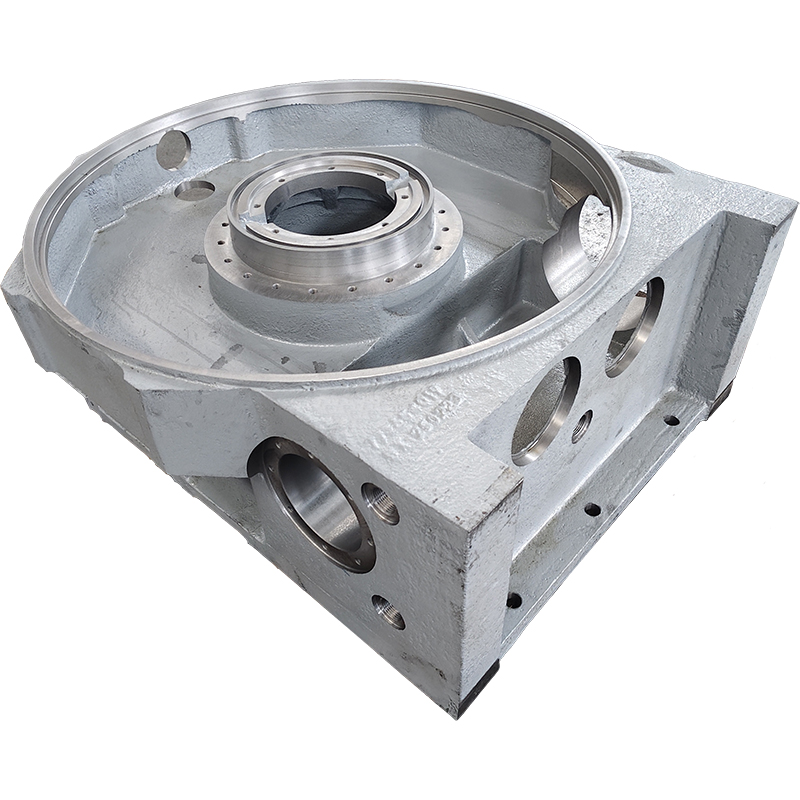

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

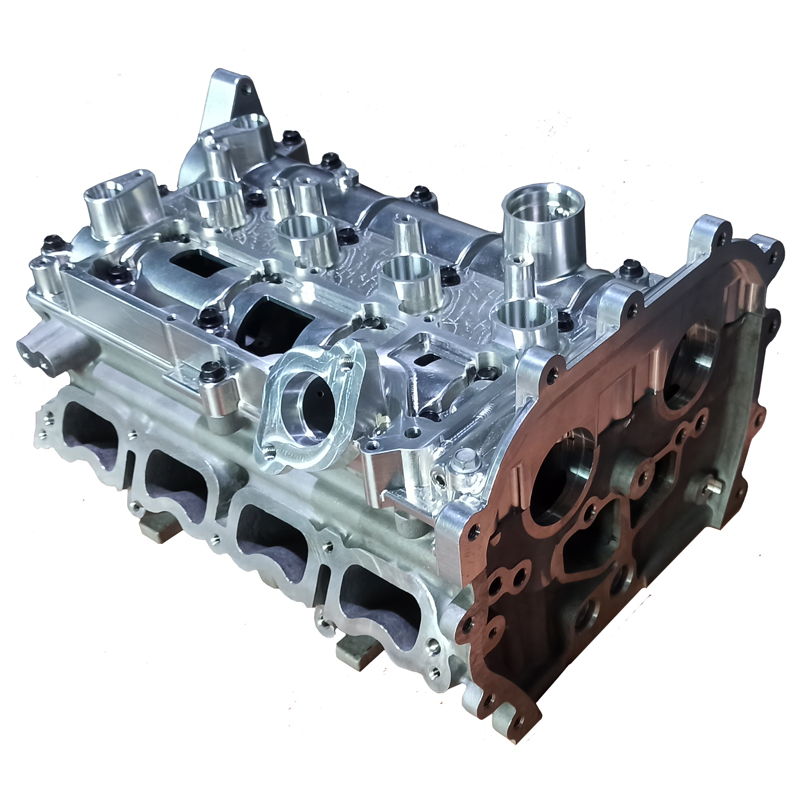

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

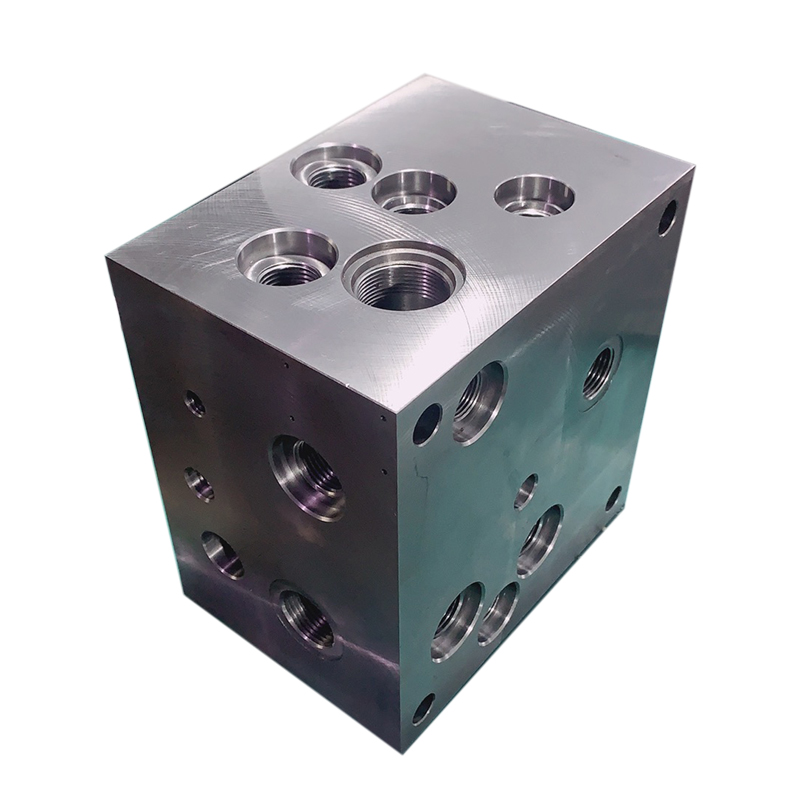

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

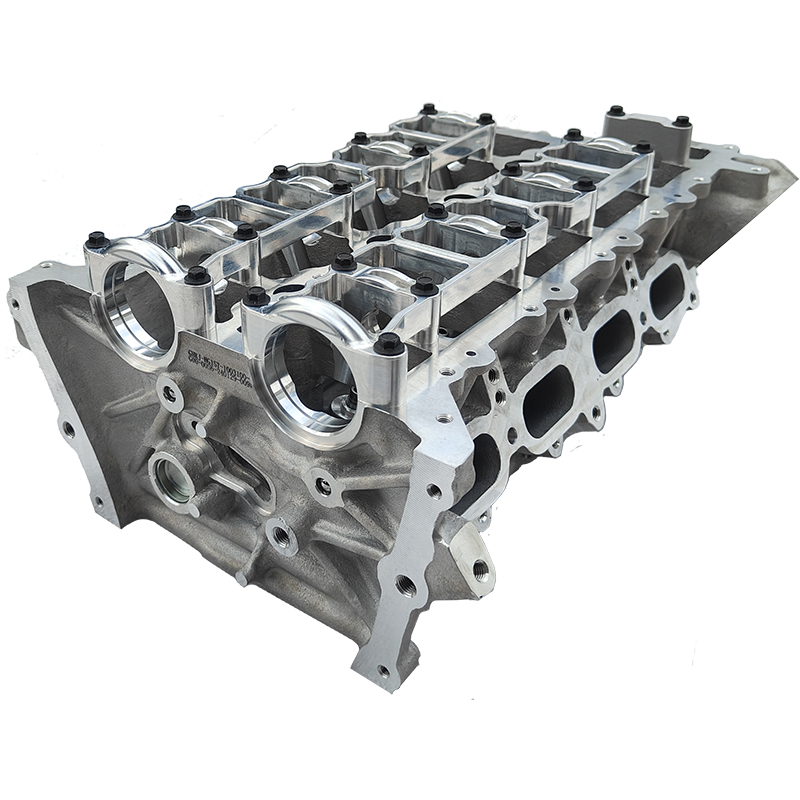

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

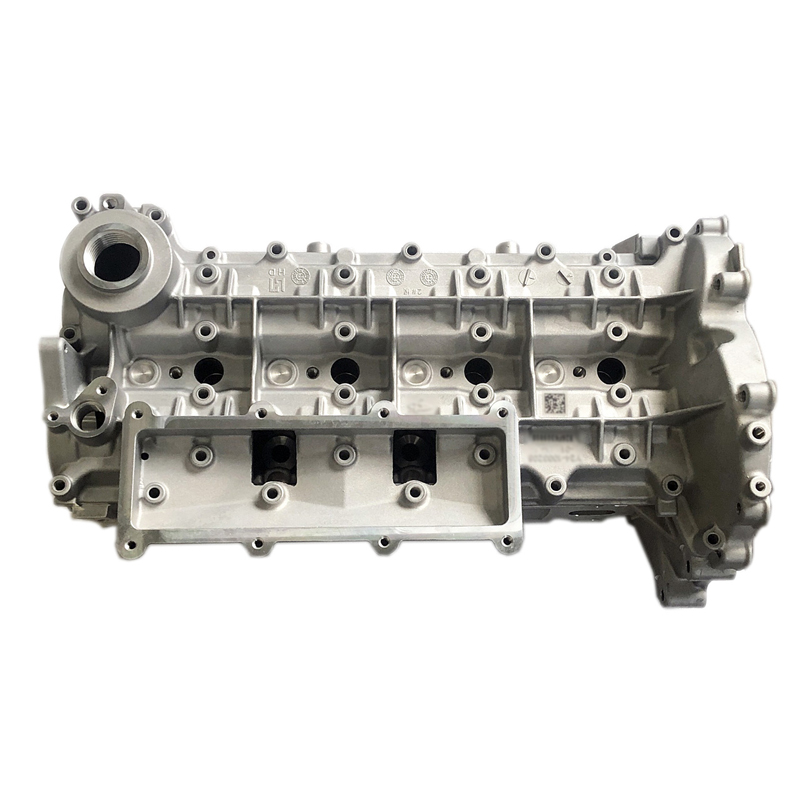

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

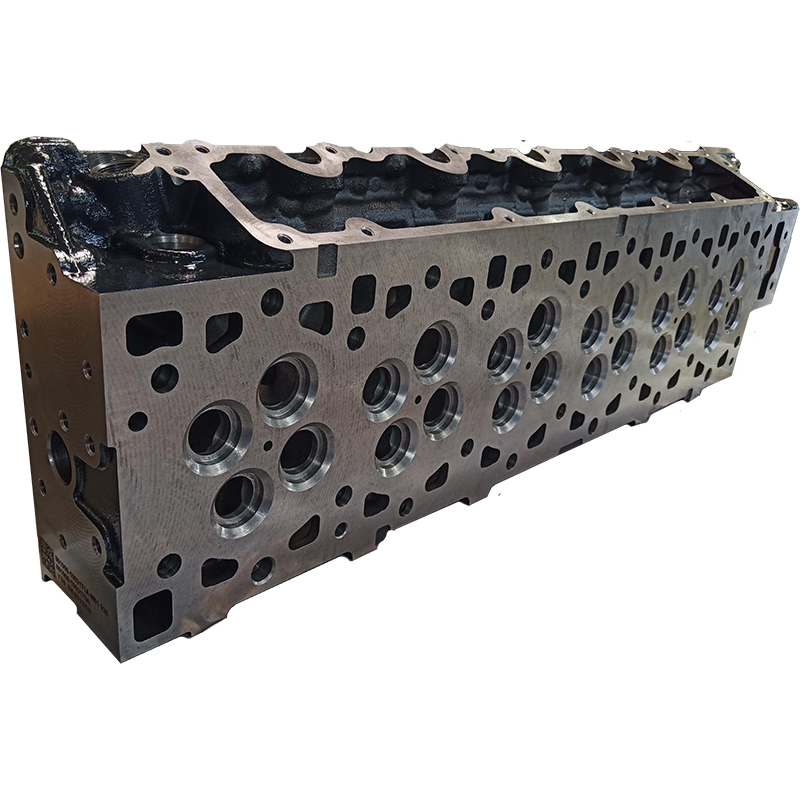

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя

Связанный поиск

Связанный поиск- Станки с ЧПУ

- Дешевые автозапчасти Основные страны-покупатели для веб-сайтов

- Цена головки блока цилиндров бензинового двигателя серии G из литого алюминиевого сплава

- Ведущие покупатели дешевых прокладок головки блока цилиндров двигателя

- Комплектующие для спецтехники: клапанная крышка из алюминиевого блока

- Цены на прецизионную обработку

- Цены на официальном сайте

- Производители головок блока цилиндров Renault

- Поставщики компонентов автомобильных трансмиссий с дифференциалами QT450 из ковкого литья

- Лучшие покупатели фрезерной обработки в Китае