Поставщики Моменты затяжки головки блока цилиндров двигателя

Привет! Давно не писал ничего серьезного. Тут вот в голове крутится всякое – от ремонта старого мотоцикла до попыток вырастить помидоры на балконе. В общем, решил поделиться мыслями о том, как сегодня в машиностроении делают соединения, особенно в двигателях. Короче, про затяжку головки блока цилиндров, если что. Не буду сразу в технические детали вдаваться, просто поделюсь тем, что сам узнал. Наверное, кому-то пригодится. Хотя, кто знает….

Современные Требования к Сварным Соединениям в Двигателях

Современные двигатели – это сложные системы, требующие невероятной точности и надежности. Каждое соединение, в том числе приваривание головки блока цилиндров, должно выдерживать огромные нагрузки, температурные перепады и вибрации. Просто так сварить – не получится. Здесь нужна четкая технология и контроль на каждом этапе. Иначе – полный бедлам, как в моей мастерской, когда пытаюсь что-то починить.

Речь идет не просто о соединениях, а об их прочности и долговечности. Любые отклонения от нормы могут привести к серьезным поломкам, а это – огромные деньги и головная боль. И вот тут уже в дело вступают специалисты и современные технологии. Они точно знают, какие параметры нужно соблюдать, чтобы соединение получилось идеальным. Сложно, но интересно, если честно.

В последние годы все больше внимания уделяется автоматизации процессов сварки. Это позволяет повысить точность и снизить вероятность человеческого фактора. А еще – сократить время производства. Ну, это вообще здорово, потому что время – деньги, как говорится.

Технологии Сварки для Автомобильной Промышленности

Существует множество технологий сварки, каждая из которых имеет свои преимущества и недостатки. В автомобильной промышленности чаще всего используют дуговую сварку, лазерную сварку и плазменную сварку. Выбор конкретной технологии зависит от типа металла, толщины материала и требований к качеству соединения. Например, лазерная сварка позволяет получить очень узкий и глубокий шов, а плазменная сварка – высокая скорость и производительность. А вот дуговая… ну, тут как было всегда – проверенная временем классика.

Важным аспектом является использование специальных сварочных материалов – электродов, газов и флюсов. Эти материалы должны соответствовать требованиям, предъявляемым к металлу, который будет свариваться. Иначе соединение может получиться хрупким или подверженным коррозии. Это все, знаете ли, как с подбором краски – не то – не то.

Кстати, недавно видел рекламу какой-то новой сварочной машины. Обещают, что она сама определяет оптимальные параметры сварки. Звучит как научная фантастика, но может и правда работает. Неплохой ход, если честно.

Контроль Качества Сварных Соединений

Просто сварить – это еще полдела. Важно убедиться, что соединение действительно качественное и соответствует всем требованиям. Для этого используют различные методы контроля качества – визуальный контроль, ультразвуковой контроль, рентгеновский контроль и другие. Визуальный контроль – это, конечно, самый простой и доступный метод, но он не всегда позволяет выявить скрытые дефекты. А вот ультразвуковой и рентгеновский контроль – гораздо более точные и надежные.

Иногда используют неразрушающие методы контроля, которые позволяют оценить качество соединения без его разрушения. Это особенно важно для критически важных деталей двигателя. Например, можно использовать магнитный контроль для обнаружения трещин в сварном шве. Или ультразвуковой контроль для определения толщины и качества металла.

Кстати, недавно на работе были проблемы с контролем качества сварных швов. Оказывается, кто-то забывал проводить ультразвуковой контроль. И как следствие – потом в производство попадала куча брака. Неприятно, конечно, но урок усвоен. Всегда надо следить за качеством, а не просто так взять и сварить.

Применение Систем Контроля Затяжки Головки Блока Цилиндров

Теперь к тому, о чем спрашивали в начале – к затяжке головки блока цилиндров. Это критически важный момент! Неправильная затяжка может привести к утечкам, деформации головки блока и даже к поломке двигателя. Сегодня используют специальные динамометрические ключи, которые позволяют точно контролировать момент затяжки болтов.

Эти ключи бывают разных типов – ручные, электрические, гидравлические. Выбор конкретного типа зависит от требуемого момента затяжки и доступности места. И, конечно, от бюджета. Электрический ключ, конечно, удобнее, но и дороже.

Процесс затяжки головки блока цилиндров – это ответственное дело. Нужно строго соблюдать последовательность и момент затяжки для каждого болта. Иначе получится не то, что надо. И опять же, как в моей мастерской – если хоть что-то не так сделать, то потом будет переплачивать.

Тенденции и Инновации в Сварке для Автомобильной Промышленности

В последнее время наблюдается ряд интересных тенденций и инноваций в области сварки для автомобильной промышленности. Например, разрабатываются новые сварочные материалы с улучшенными свойствами. Также активно внедряются робототехнические комплексы для автоматизации процессов сварки.

Особое внимание уделяется разработке новых методов контроля качества сварных соединений на основе искусственного интеллекта. Эти методы позволяют автоматически выявлять дефекты и оценивать качество соединения с высокой точностью.

Еще один интересный тренд – это использование аддитивных технологий (3D-печати) для изготовления сложных деталей двигателя. Это позволяет создавать детали с нестандартной геометрией и высокой точностью. И, да, 3D-печать – это вообще круто, хоть и дороговато пока.

Экологичность и Устойчивость Производства

В современном мире все больше внимания уделяется вопросам экологичности и устойчивости производства. Это касается и сварочных работ. Современные сварочные аппараты более энергоэффективны и производят меньше выбросов. Используются экологически чистые сварочные материалы.

Также разрабатываются новые технологии сварки, которые позволяют снизить расход сварочного тока и уменьшить образование сварочных аэрозолей. Это помогает снизить воздействие на окружающую среду и улучшить условия труда.

Компании стараются сократить количество отходов, образующихся при сварке, и перерабатывать сварочные материалы. Это способствует более устойчивому производству и сохранению ресурсов.

Обслуживание и Ремонт Сварных Соединений

Как и любое другое оборудование, сварочные соединения со временем подвержены износу и коррозии. Поэтому важно регулярно проводить их обслуживание и ремонт. Для этого используют различные методы ремонта – сварку, шлифовку, полировку и другие.

При ремонте сварочных соединений необходимо использовать качественные сварочные материалы и соблюдать все требования, предъявляемые к качеству соединения. Иначе ремонт может оказаться неэффективным.

Важно своевременно выявлять дефекты сварных соединений и проводить их ремонт. Это помогает предотвратить серьезные поломки и продлить срок службы двигателя. Ну, это как с любым другим ремонтом – лучше сразу починить, чем потом переплачивать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

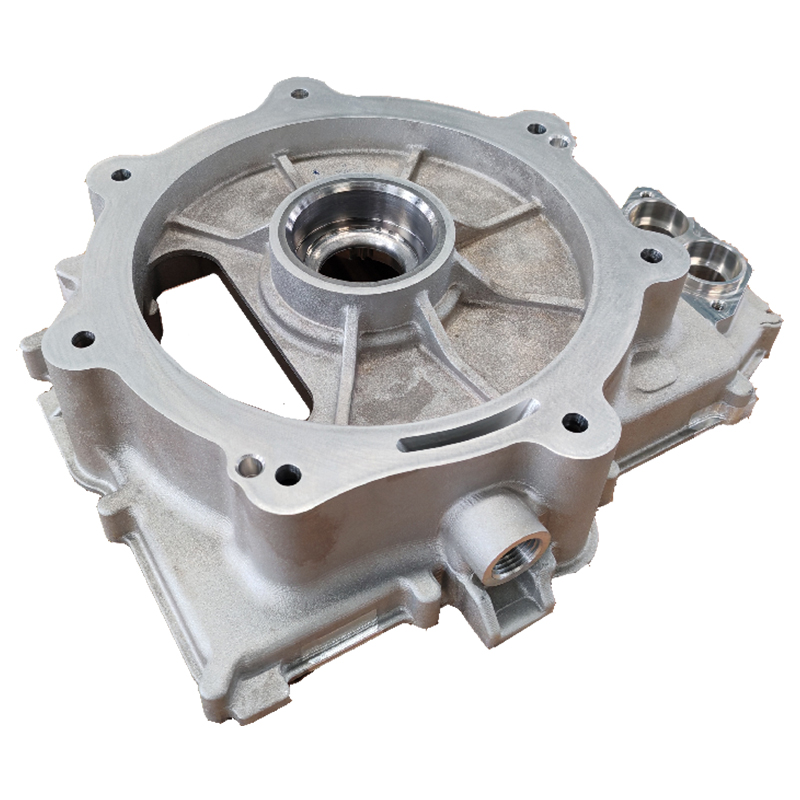

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

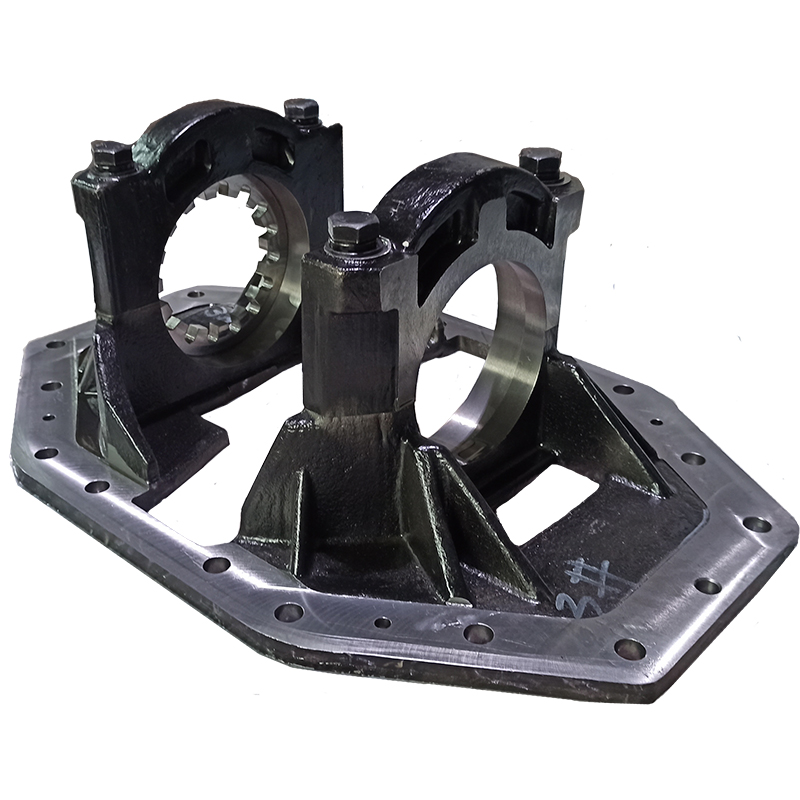

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

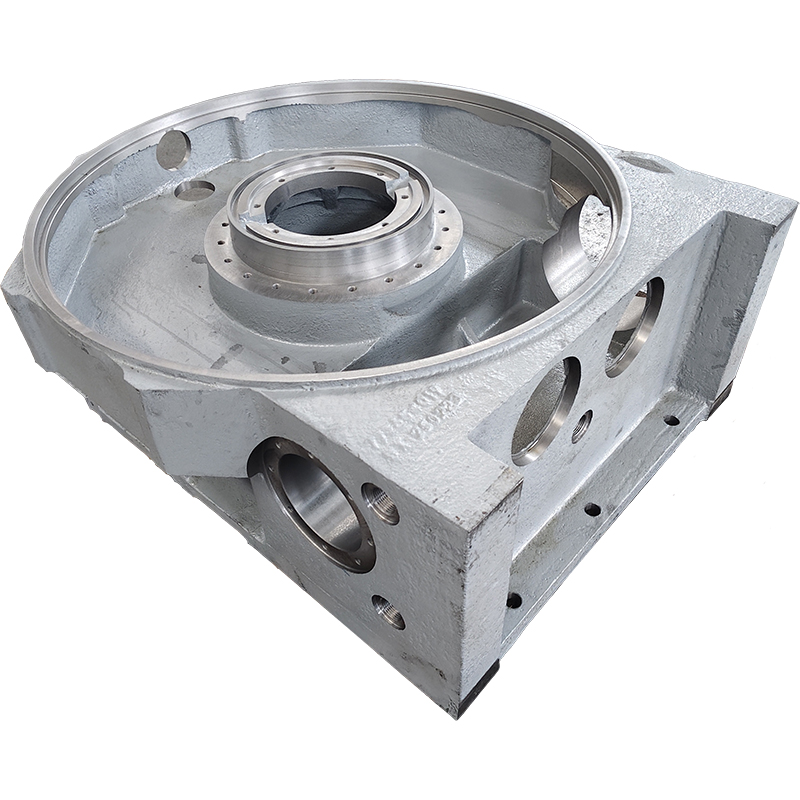

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

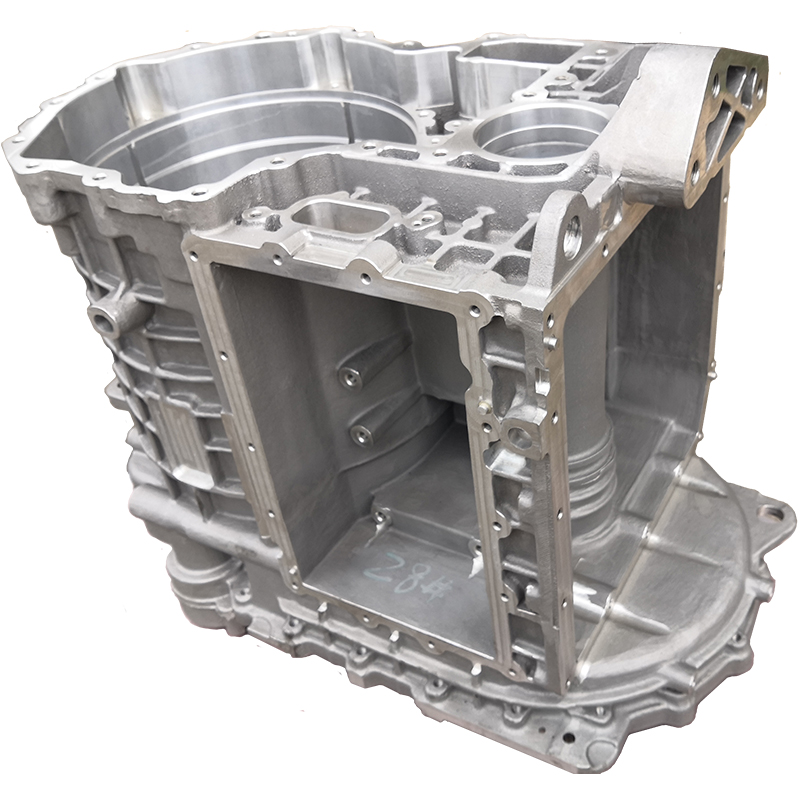

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

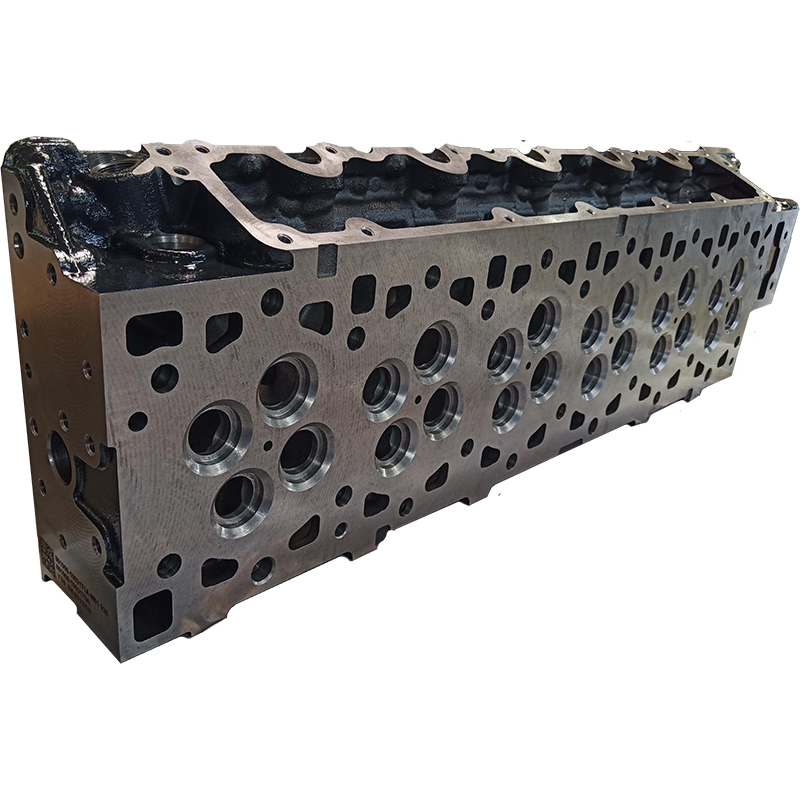

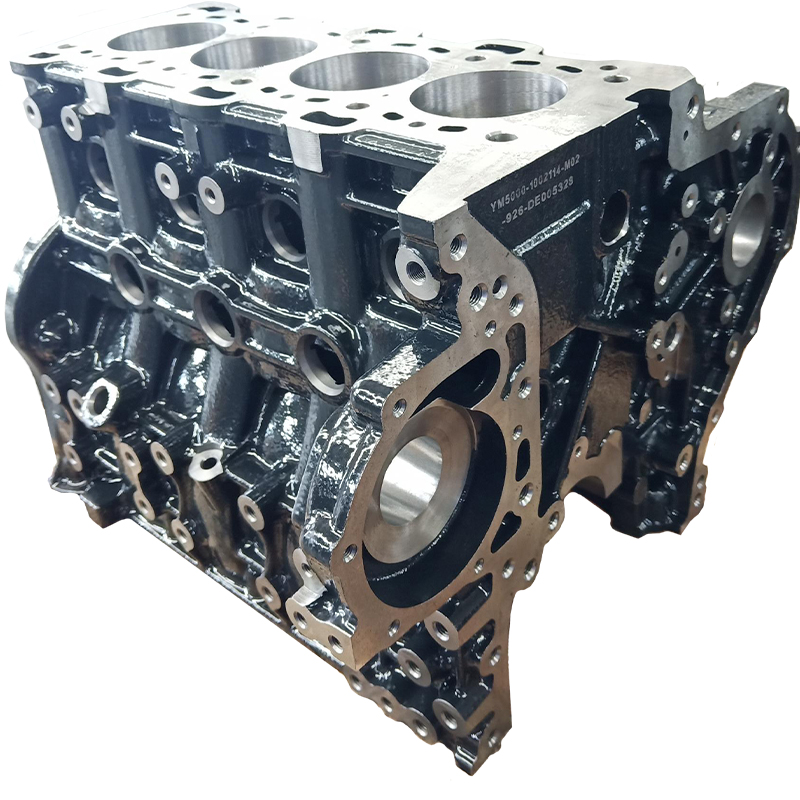

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

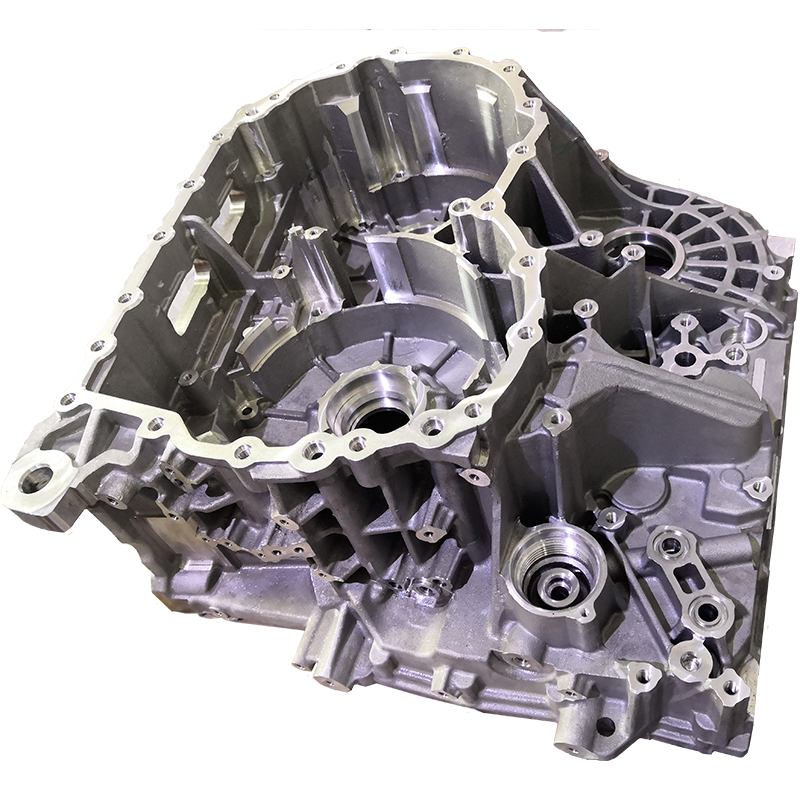

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

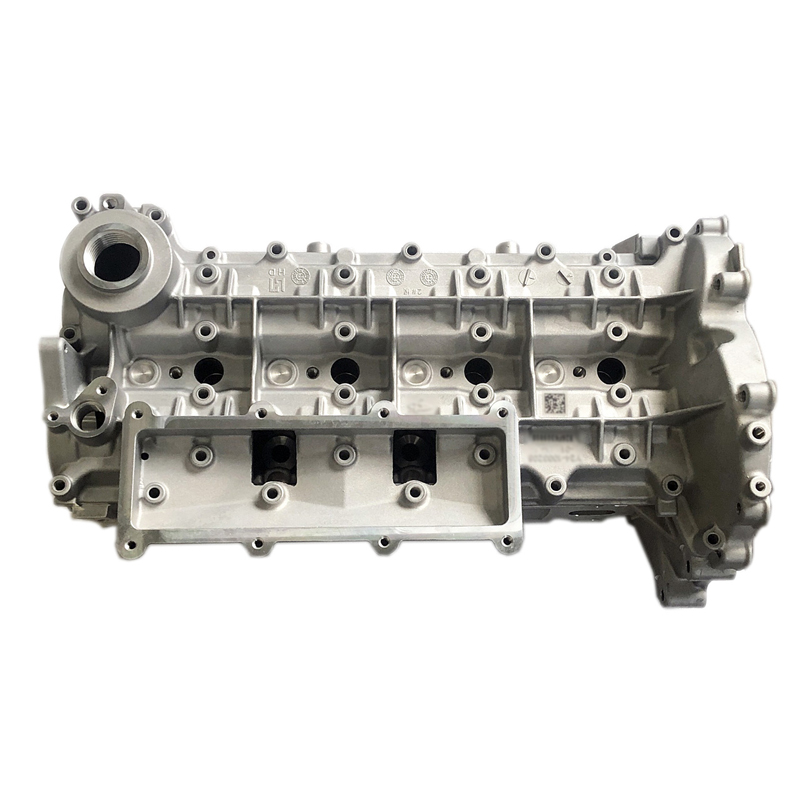

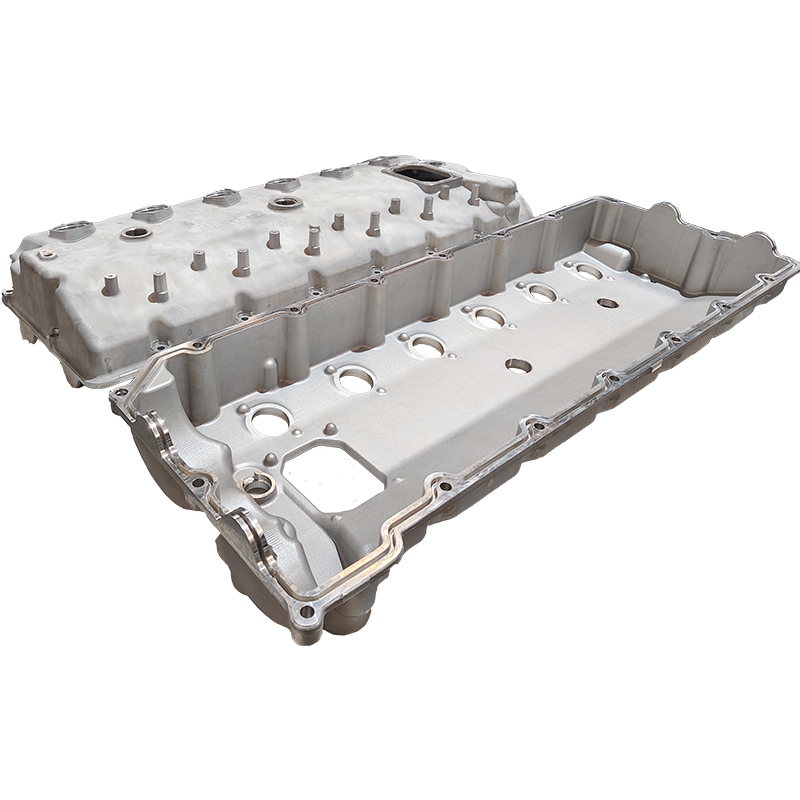

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Связанный поиск

Связанный поиск- Расточка

- Поставщики Точность гравировки алюминиевого сплава блок клапанной крышки для строительной техники частей

- Интеграция нескольких процессов

- Цены на токарные работы

- Цена частей трансмиссии вилочного погрузчика

- Дешевые гидравлические компоненты для строительной техники 45 # сталь с масляным валом основные страны-покупатели

- Ведущий покупатель дешевого оборудования с сертификацией IATF

- Ведущий китайский покупатель головок цилиндров Priora

- Цена кованой стали 42CrMo рулевой кулак для вилочного погрузчика компоненты трансмиссии

- Цена снятия головки блока цилиндров