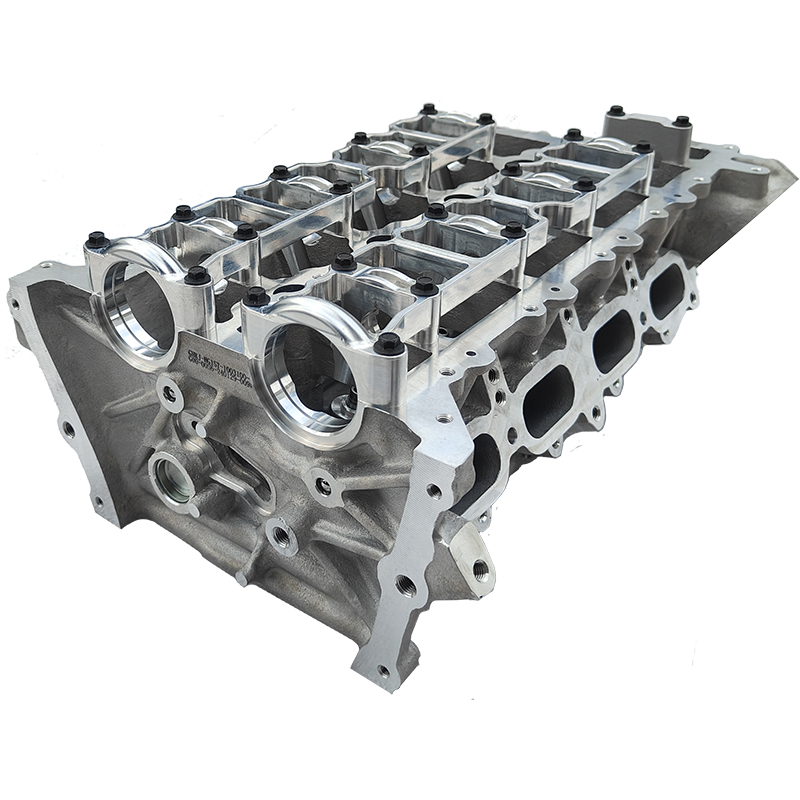

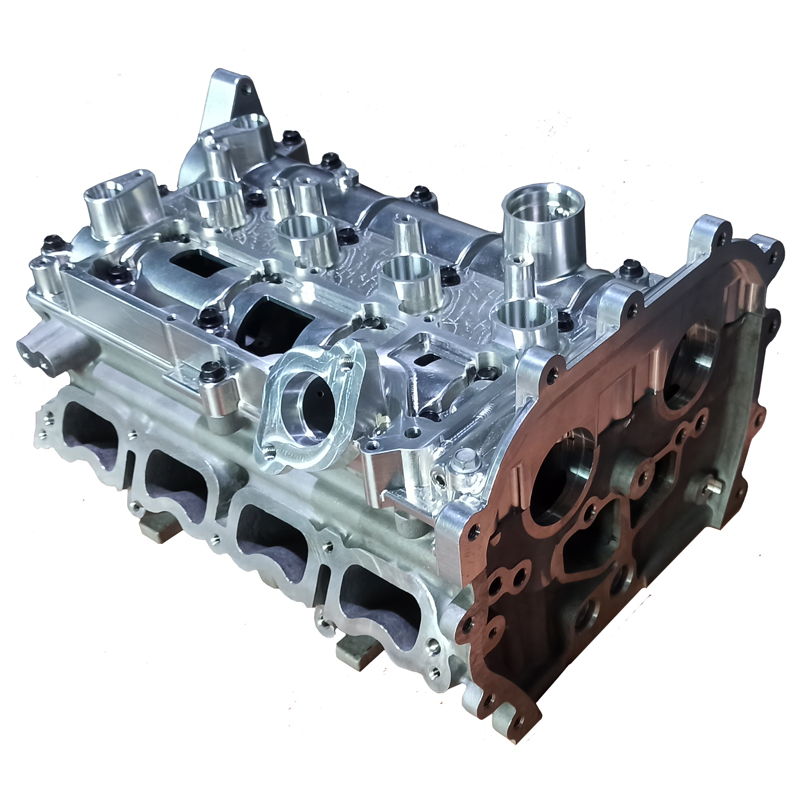

Поставщики головки блока цилиндров бензиновых двигателей серии G из литого алюминиевого сплава

Ну, что сказать... Сижу тут, думаю. За окном дождь, как всегда. А я тут ковыряюсь в своем огороде – пытаюсь хоть что-то вырастить. В общем, мысли в голове роятся, как мухи летом. Заметил, кстати, вчера рекламу какой-то фирмы, занимающейся деталями для двигателей. Вспомнил, что давно читал про головки блока цилиндров, особенно про те, что из алюминия. А то, знаете ли, двигатель – это сердце машины, а головка – это, наверное, что-то вроде… ну, как бы сказать… голова! Вот и решил накидать тут чего-нибудь, может, кому-то и пригодится. Никаких там научных трудов, просто свои зарисовки. Вроде как, что-то связанное с производством алюминиевых головок блока цилиндров. В общем, держитесь.

Современные технологии литья алюминиевых головки блока цилиндров

Головки блока цилиндров (ГБЦ) для бензиновых двигателей серии G, выполненные из литого алюминиевого сплава, – это, пожалуй, одно из самых сложных инженерных решений в области двигателестроения. Они должны выдерживать экстремальные температуры, механические нагрузки и обеспечивать надежную герметичность. Поэтому, производство алюминиевых головок блока цилиндров требует использования передовых технологий. Речь идет не только о самом процессе литья, но и о последующей обработке, термообработке и контроле качества.

В последнее время все большую популярность приобретает метод инжекционного литья, который позволяет получать детали с высокой точностью и сложностью формы. Этот метод также обеспечивает улучшенные механические свойства сплава. Еще один интересный подход – использование технологии порошкового литья. Она позволяет получать детали с более высокой плотностью и однородностью структуры. Кстати, о плотности… заметил, что новые двигатели стали легче, и это, наверное, связано и с использованием алюминия, а не железа. Хотя железо, конечно, тоже свое дело знает.

Важным этапом в процессе производства является контроль качества. Используются различные методы – ультразвуковой контроль, рентгеновский контроль, измерительные системы. Все, что не соответствует требованиям, сразу же отправляется на переработку. А то, знаете, один бракованный элемент – и вся головка может выйти из строя. Это, конечно, не очень хорошо.

Сплавы для алюминиевых головки блока цилиндров: выбор оптимального состава

Выбор сплава для головки блока цилиндров – это критически важный этап. Сплав должен обладать высокой прочностью, теплопроводностью, коррозионной стойкостью и способностью к термообработке. Чаще всего используют алюминиевые сплавы на основе алюминия с добавлением магния, марганца, кремния, цинка и других элементов.

Магний повышает прочность и снижает вес сплава. Марганец улучшает износостойкость. Кремний повышает теплопроводность. Цинк – коррозионную стойкость. Ну, а вообще, состав сплава подбирается индивидуально, исходя из требований конкретного двигателя и условий его эксплуатации. Представьте себе, если для холодного климата один состав, а для жаркого – другой. Иначе все треснет.

Кроме того, в состав сплава могут добавляться различные легирующие элементы для улучшения определенных свойств. Например, добавление титана повышает прочность и теплостойкость, а добавление никеля – коррозионную стойкость. В общем, тут как в рецепте пирога – пропорции важны. Иначе получится не то.

Инновации в проектировании и производстве

Сейчас активно разрабатываются новые методы проектирования головки блока цилиндров с целью оптимизации ее конструкции и снижения веса. Используются современные системы компьютерного моделирования и анализа (CAE), которые позволяют проводить виртуальные испытания деталей и выявлять слабые места. Это, конечно, очень удобно – не надо сразу делать прототип и тестировать его на стенде. Экономия времени и ресурсов.

Также идет активное внедрение аддитивных технологий (3D-печати) для производства сложных деталей и прототипов. Это позволяет создавать детали с нестандартной формой и оптимизировать их конструкцию. Представляете, можно напечатать головку прямо на месте, по индивидуальному заказу. Это вообще круто! Но пока это скорее исключение, чем правило, потому что 3D-печать для таких больших деталей – это дорого.

Не забывайте про автоматизацию. Современные производственные линии оснащаются роботами и автоматическими системами контроля, что позволяет повысить производительность и снизить количество брака. Роботы могут выполнять монотонные операции, а люди – заниматься более сложными задачами. В общем, как в хорошем оркестре – каждый играет свою партию.

Области применения и перспективы развития

Головки блока цилиндров из алюминиевых сплавов широко используются в различных типах бензиновых двигателей – от легковых автомобилей до мотоциклов и генераторов. Они отличаются высокой надежностью, долговечностью и хорошей теплоотдачей. Их применение позволяет снизить вес двигателя, повысить его мощность и эффективность.

Перспективы развития производства алюминиевых головок блока цилиндров связаны с дальнейшим совершенствованием технологий литья и обработки, использованием новых сплавов и внедрением инновационных методов проектирования. Особенно актуально становится снижение веса двигателей для повышения топливной экономичности и экологичности. Короче, двигатели должны становиться легче и экономичнее, а это значит, что и головки блока цилиндров должны меняться вместе с ними.

Также важным фактором является развитие технологий производства двигателей с различным типом впрыска топлива и турбонаддува. Это требует разработки новых конструкций головок блока цилиндров, которые обеспечивали бы оптимальную работу двигателя в этих условиях. В общем, процесс не стоит на месте, постоянно что-то меняется и улучшается.

Экологическая безопасность и устойчивое развитие

В настоящее время все больше внимания уделяется экологической безопасности и устойчивому развитию производства головки блока цилиндров. Производители стремятся снизить выбросы вредных веществ в атмосферу, уменьшить количество отходов и повысить энергоэффективность производственных процессов. Это достигается путем использования экологически чистых материалов, внедрения современных технологий очистки выбросов и переработки отходов.

Например, используются сплавы с пониженным содержанием тяжелых металлов, а также разрабатываются методы переработки алюминиевых отходов. Также идет активное внедрение энергосберегающих технологий, таких как использование светодиодного освещения и рекуперация тепла. Конечно, это требует дополнительных инвестиций, но в долгосрочной перспективе это выгодно. Иначе как потом планету чистить?

Кроме того, важным аспектом является повышение ответственности производителей за жизненный цикл продукции. Это означает, что они должны учитывать воздействие производства и эксплуатации на окружающую среду на всех этапах. Ну, а в целом, экология – это не просто модно, это необходимость. Приходится все делать по-умному, чтобы не навредить будущим поколениям.

Техническое обслуживание и ремонт головки блока цилиндров

Для обеспечения долговечной и надежной работы головки блока цилиндров необходимо проводить регулярное техническое обслуживание и ремонт. Это включает в себя проверку герметичности клапанов, регулировку зазоров, замену прокладок и других деталей. Рекомендуется проводить осмотр головки блока цилиндров каждые 20-30 тысяч километров пробега.

При обнаружении утечек охлаждающей жидкости или масла необходимо немедленно обратиться к специалистам. Игнорирование этих проблем может привести к серьезным повреждениям двигателя. Кроме того, важно следить за состоянием резьбы отверстий в головке блока цилиндров, так как она может быть повреждена в результате перетяжки болтов. А то потом придется все переделывать.

Ремонт головки блока цилиндров – это сложный процесс, требующий специального оборудования и квалификации. Он включает в себя шлифование плоскости головки, ремонт или замену кла

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

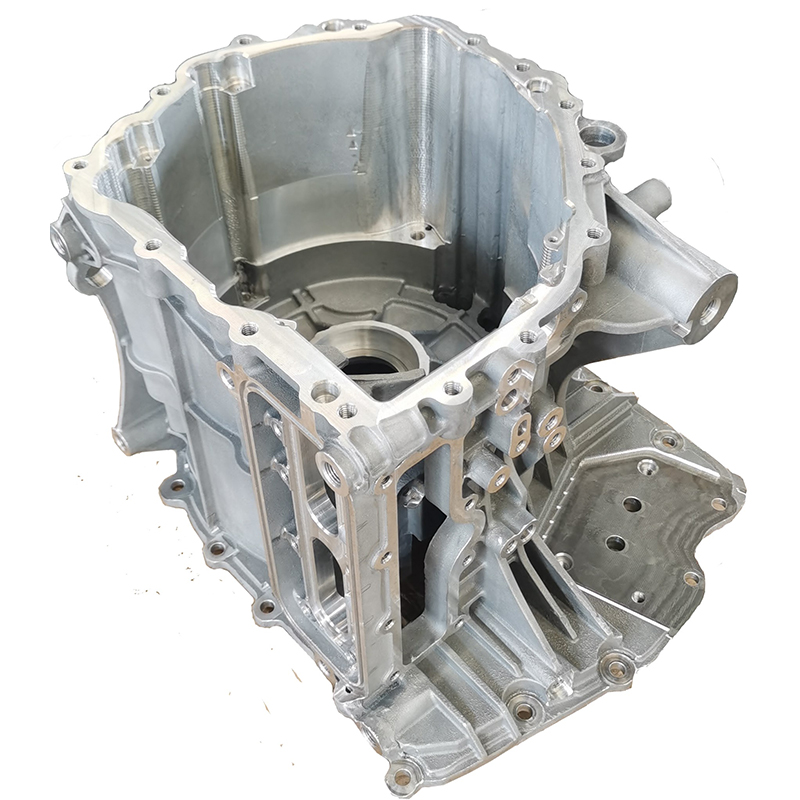

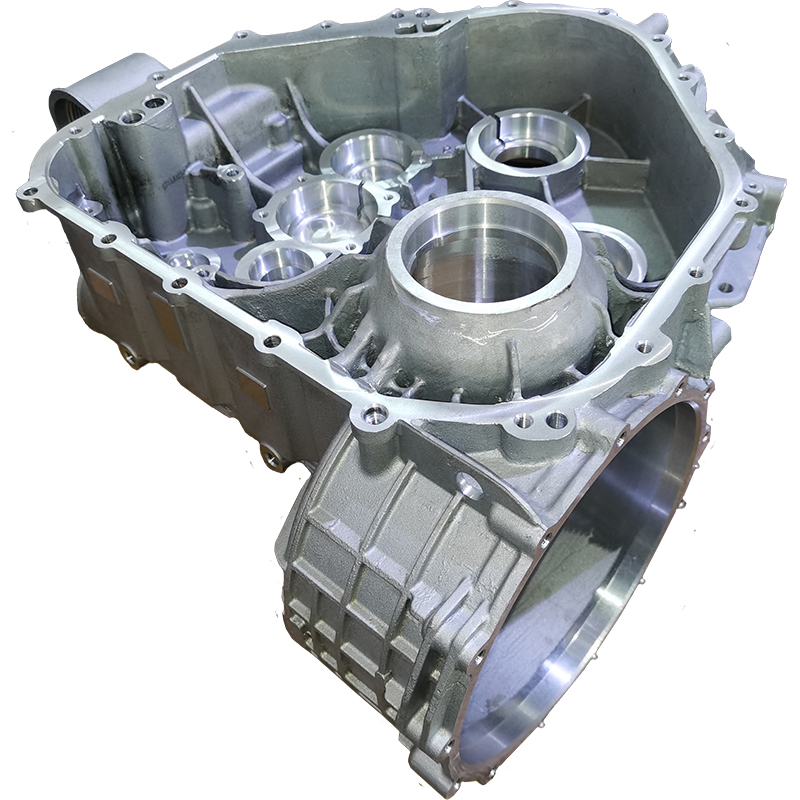

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

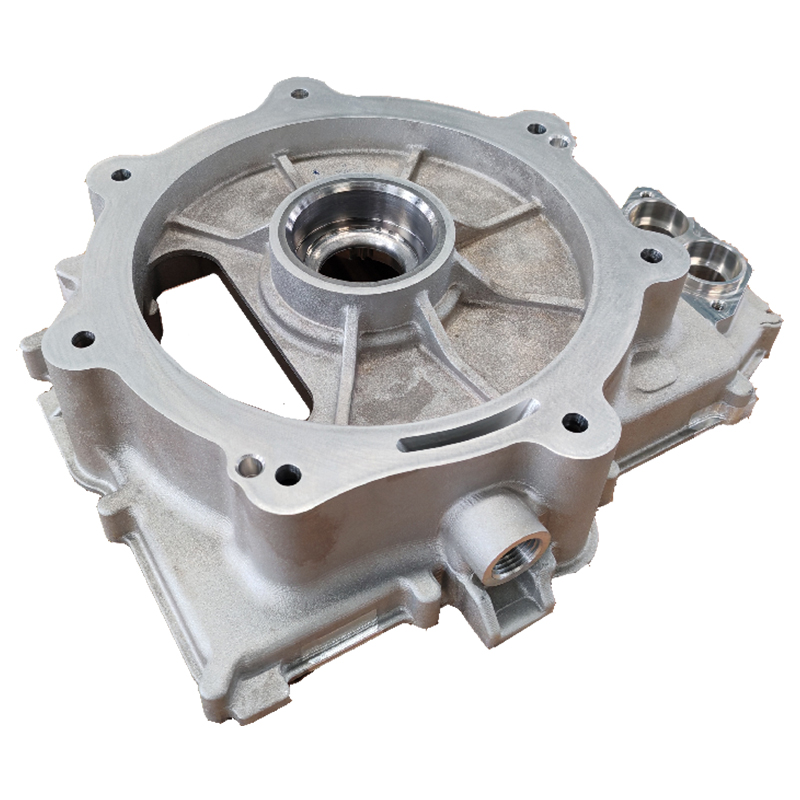

Задний корпус электродвигателя

Задний корпус электродвигателя -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

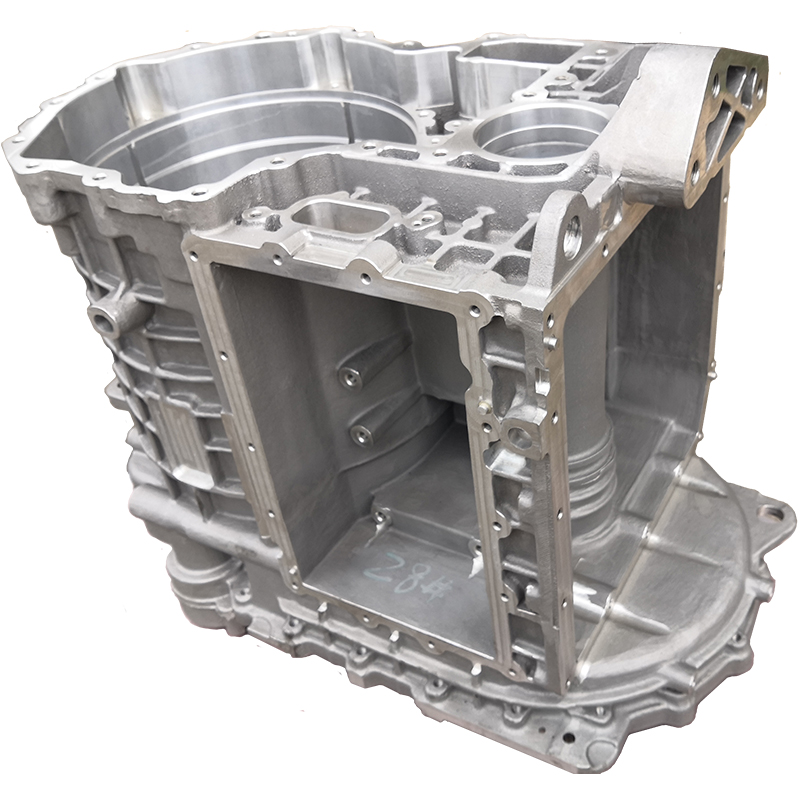

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

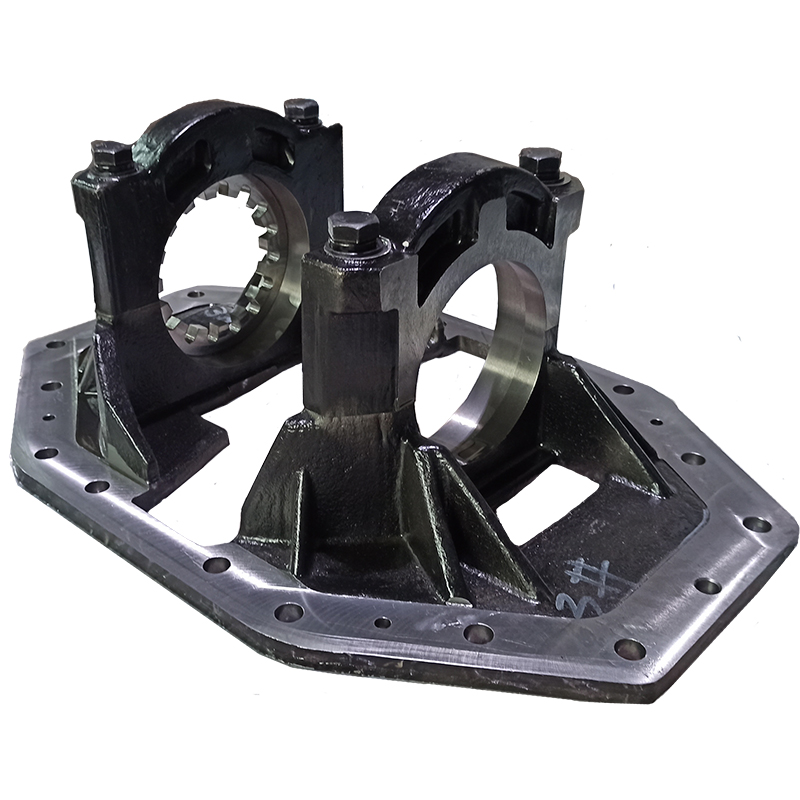

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

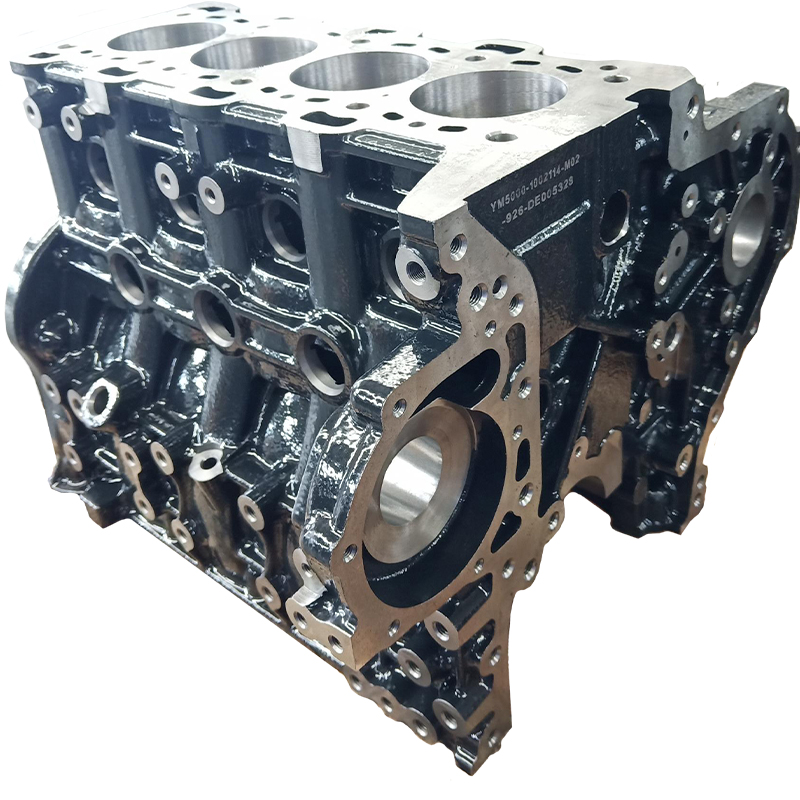

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

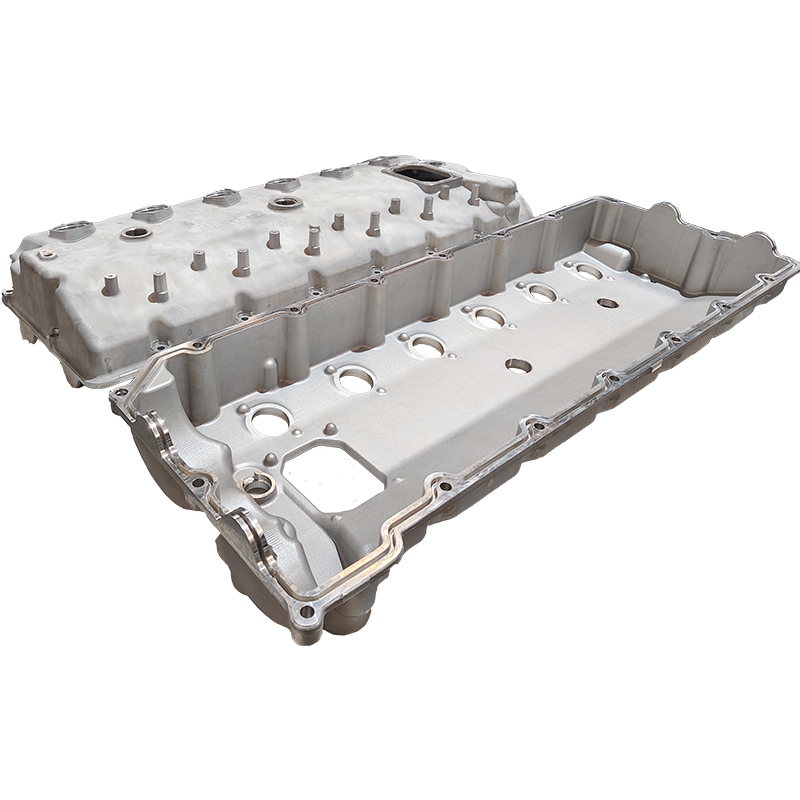

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

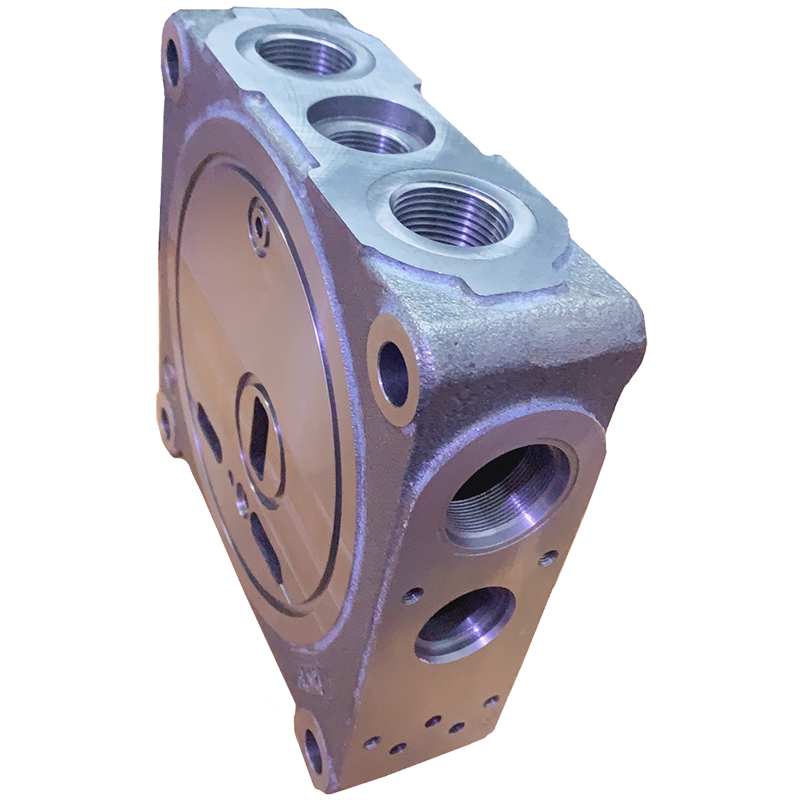

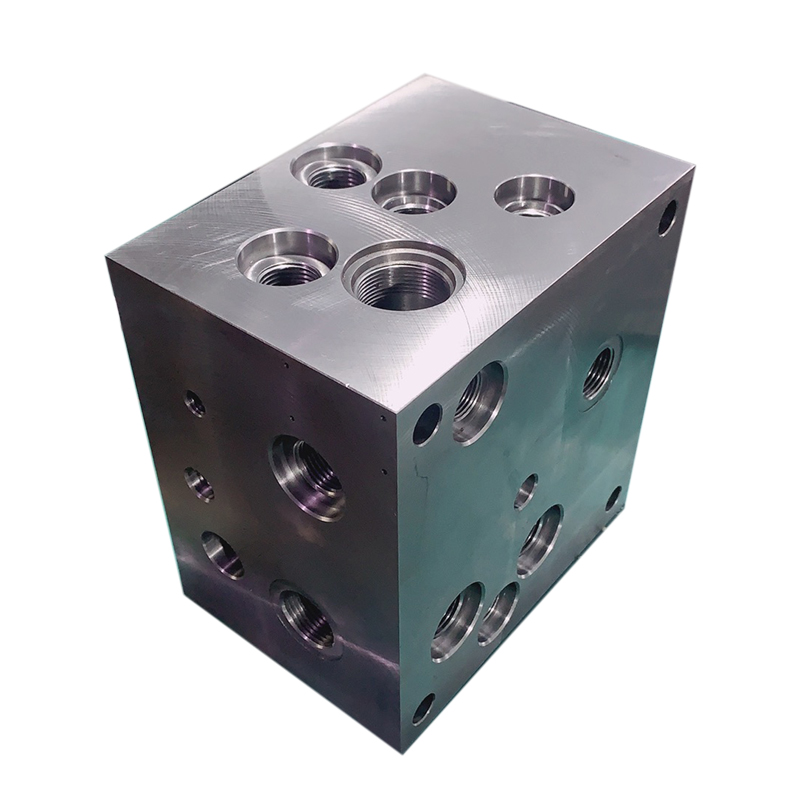

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей

Связанный поиск

Связанный поиск- Цены на головку блока цилиндров двигателя 409

- Производитель правого масляного поддона для двигателя Stace 300

- крышка головки цилиндров двигатель

- гбц 2114

- Цены на пакетную обработку

- Персонализация на заказ

- Производство корпусов редукторов Watts

- Ведущий покупатель металлообработки

- Ведущий покупатель прокладок головки блока цилиндров

- ремонт головок цилиндров двигателей