Крупнейшие покупатели многопроцессной интеграции

Ну что, заглянем в мир современной промышленности? Все эти разговоры про умные заводы, автоматизацию… Давно это не просто разговоры. И тут как раз тема многопроцессной интеграции становится критически важной. Не просто чтобы цифры смотрелись красиво, а чтобы реально повысить эффективность, снизить издержки и, в конечном итоге, выжать максимум из каждого этапа производства. Попробуем разобраться, что там вообще происходит и кто этим интересуется.

Крупные игроки: кто внедряет многопроцессную интеграцию?

Забудьте про мелких. Речь идет о серьезных компаниях, которые понимают, что конкуренция сейчас – это не просто цена, а скорость, качество и гибкость. И вот тут на сцену выходит многопроцессная интеграция – позволяющая объединить все этапы производственного процесса в единую систему управления.

Давайте посмотрим, какие отрасли сейчас наиболее активно осваивают эти технологии. В первую очередь, конечно, машиностроение. АО Гуанси Цзяде Машинери, например, специализируется на мех. обработке и индивидуальном производстве корпусных деталей. Они давно не стоят на месте, стремясь к оптимизации и повышению точности. Их опыт показывает, что интеграция – это не просто модное слово, это реальный инструмент для решения конкретных задач.

А еще активно внедряют эти решения в автомобилестроении, авиастроении, и даже в производстве сложного оборудования для энергетической отрасли. Где без четкого контроля качества и минимальных простоев?

Автомобильная промышленность: точность и скорость

Здесь важна не только скорость производства, но и абсолютная точность. Любая ошибка может стоить огромных денег, а иногда и привести к аварии. Многопроцессная интеграция позволяет автоматически контролировать каждый этап производства, выявлять и устранять потенциальные проблемы на ранних стадиях.

Представьте себе: вся цепочка от проектирования до сборки автомобилей – в единой системе. Информация мгновенно передается между отделами, что позволяет оперативно реагировать на изменения и минимизировать риски. И это не просто красивая картинка – это реальная экономия.

И, кстати, сейчас все больше внимания уделяется роботизации и автоматизации, что в связке с многопроцессной интеграцией дает просто космический результат.

Авиастроение: безопасность прежде всего

Безопасность – это главное в авиастроении. Каждая деталь должна соответствовать самым строгим требованиям. Многопроцессная интеграция позволяет обеспечить непрерывный контроль качества на всех этапах производства, от обработки металла до финальной сборки.

Используются сложные системы мониторинга и анализа данных, которые позволяют выявлять даже самые незначительные отклонения от нормы. И это критически важно, ведь от этого зависит жизнь людей.

Затраты на внедрение высоки, но безопасность и надежность – незаменимы.

Энергетическая промышленность: оптимизация процессов

Производство оборудования для энергетической отрасли – это сложная и многоступенчатая задача. Требуется высочайшая точность и надежность.

Многопроцессная интеграция позволяет оптимизировать все этапы производства, сократить время выполнения заказов и снизить затраты.

И, как ни парадоксально, помогает в решении экологических проблем, поскольку позволяет более эффективно использовать ресурсы и сократить отходы.

Тенденции рынка: куда движется индустрия?

Тут все очень динамично. Главные тренды – это, безусловно, искусственный интеллект, интернет вещей (IoT) и большие данные. Все это помогает создавать более умные и эффективные производственные системы.

Искусственный интеллект позволяет автоматизировать рутинные задачи, оптимизировать процессы и принимать более обоснованные решения. IoT позволяет собирать данные с датчиков и оборудования в режиме реального времени, что дает возможность отслеживать состояние производственных линий и предотвращать поломки.

Большие данные позволяют анализировать собранные данные и выявлять скрытые закономерности, что помогает принимать более эффективные решения.

Искусственный интеллект: умное производство

ИИ уже сейчас используется для контроля качества, оптимизации логистики и прогнозирования отказов оборудования.

Он может автоматически выявлять дефекты на производственной линии, оптимизировать маршруты перемещения материалов и оборудования, а также прогнозировать поломки оборудования, что позволяет предотвратить простои.

Это не просто замена человека – это повышение эффективности и качества работы.

Интернет вещей (IoT): все подключено

IoT позволяет собирать данные с датчиков и оборудования в режиме реального времени, что дает возможность отслеживать состояние производственных линий и предотвращать поломки.

Датчики могут отслеживать температуру, давление, вибрацию и другие параметры, что позволяет выявлять потенциальные проблемы на ранних стадиях.

Это не только повышает безопасность и надежность производства, но и позволяет оптимизировать процессы и снизить затраты.

Большие данные: анализ и оптимизация

Анализ больших данных позволяет выявлять скрытые закономерности и принимать более обоснованные решения.

Большие данные могут использоваться для прогнозирования спроса, оптимизации логистики и управления запасами.

Это помогает компаниям повышать эффективность и снижать затраты.

Экологическая ответственность и устойчивое развитие

Теперь про 'зеленую' сторону вопроса. Многопроцессная интеграция помогает не только повысить эффективность, но и снизить негативное воздействие на окружающую среду.

Оптимизация производственных процессов позволяет сократить потребление ресурсов и выбросы вредных веществ. Внедрение систем мониторинга позволяет отслеживать воздействие производства на окружающую среду и принимать меры для его минимизации.

В конечном итоге, это не только благо для планеты, но и конкурентное преимущество.

Сокращение отходов

Оптимизация процессов и точный контроль позволяют минимизировать количество отходов.

Использование современных технологий позволяет перерабатывать отходы и использовать их повторно.

Это не только снижает негативное воздействие на окружающую среду, но и позволяет сэкономить деньги.

Энергоэффективность

Интеграция позволяет оптимизировать потребление энергии и снизить затраты.

Использование энергоэффективного оборудования и технологий позволяет сократить выбросы парниковых газов.

Это помогает компаниям соответствовать требованиям экологической безопасности и повышать свою репутацию.

Операции и обслуживание: долгосрочная перспектива

Внедрение многопроцессной интеграции – это не одноразовое мероприятие, а долгосрочный процесс, требующий постоянного мониторинга и обслуживания.

Необходимо иметь квалифицированный персонал, который будет следить за работой системы и оперативно устранять возникающие проблемы. Важно также регулярно обновлять программное обеспечение и оборудование, чтобы поддерживать высокую эффективность и надежность.

А еще, конечно, необходимо учитывать возможность возникновения сбоев и разработать планы действий в случае их возникновения. Потому что, как говорится, лучше перестраховаться, чем потом жалеть.

Автоматизированное обслуживание

Использование систем предиктивного обслуживания позволяет прогнозировать поломки оборудования и проводить профилактические работы до того, как они произойдут.

Это позволяет избежать простоев и снизить затраты на ремонт.

Автоматизированное обслуживание – это будущее производства.

Обучение персонала

Необходимо регулярно обучать персонал работе с новой системой и новым технологиями.

Это позволяет повысить эффективность работы и снизить риск возникновения ошибок.

Инвестиции в обучение – это инвестиции в будущее.

Ну вот, пожалуй, на этом пока все. Как-то так, в общих чертах. Надеюсь, хоть немного прояснил ситуацию с этой многопроцессной интеграцией. Хоть на старень

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

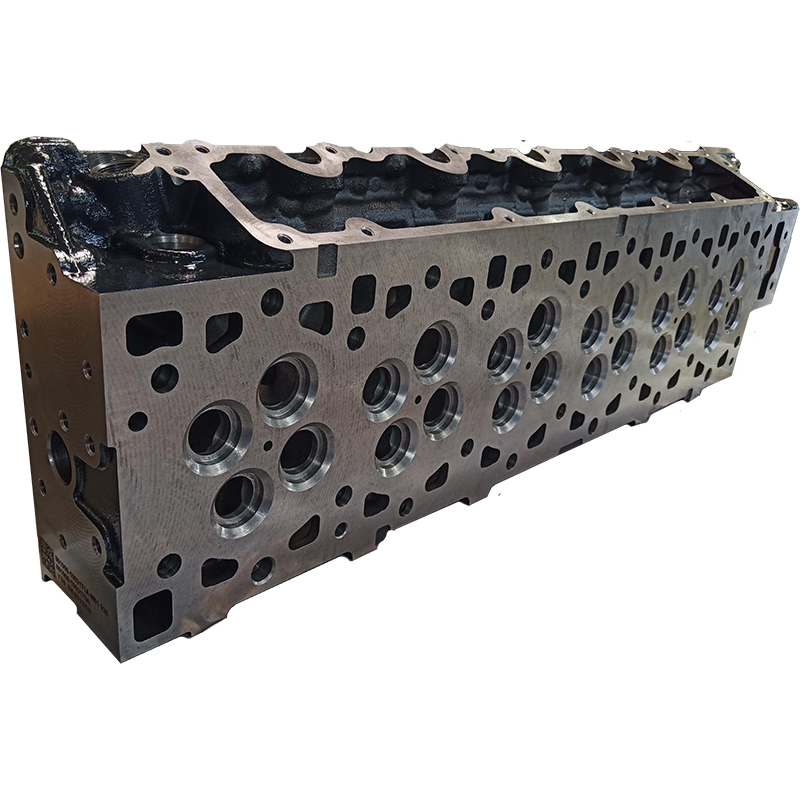

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

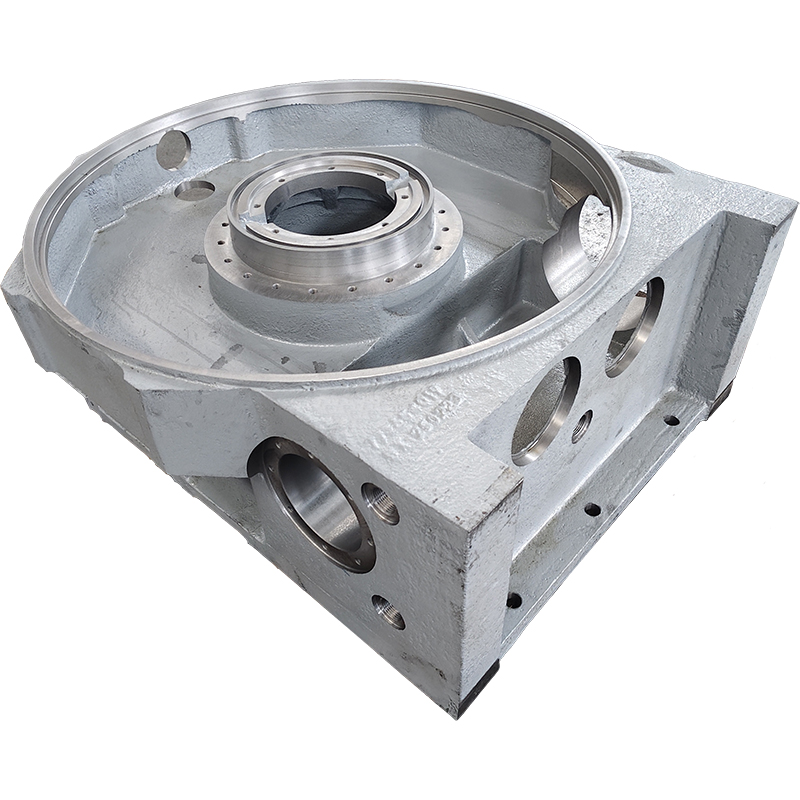

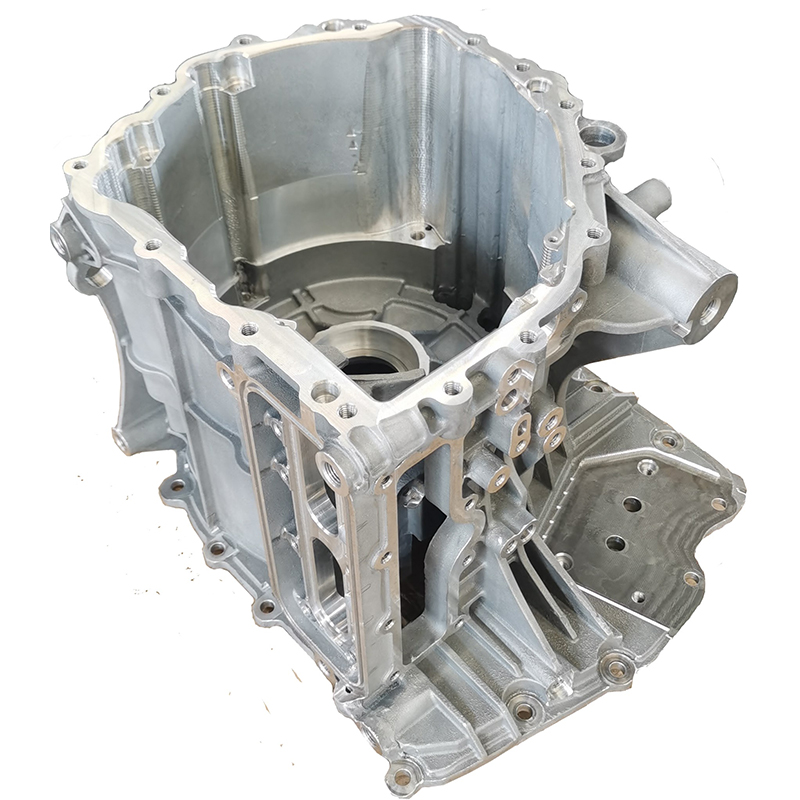

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

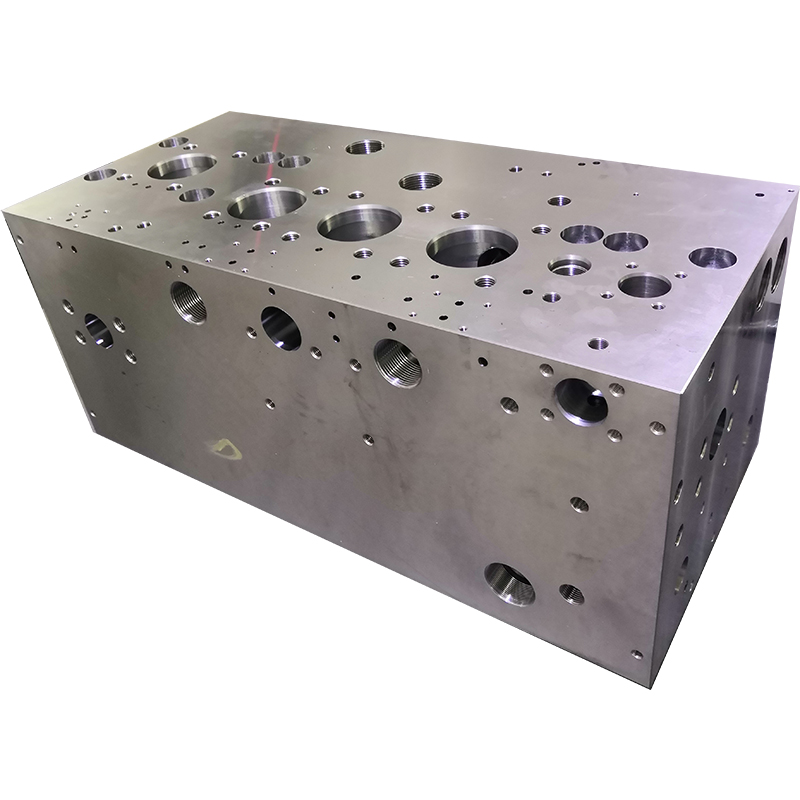

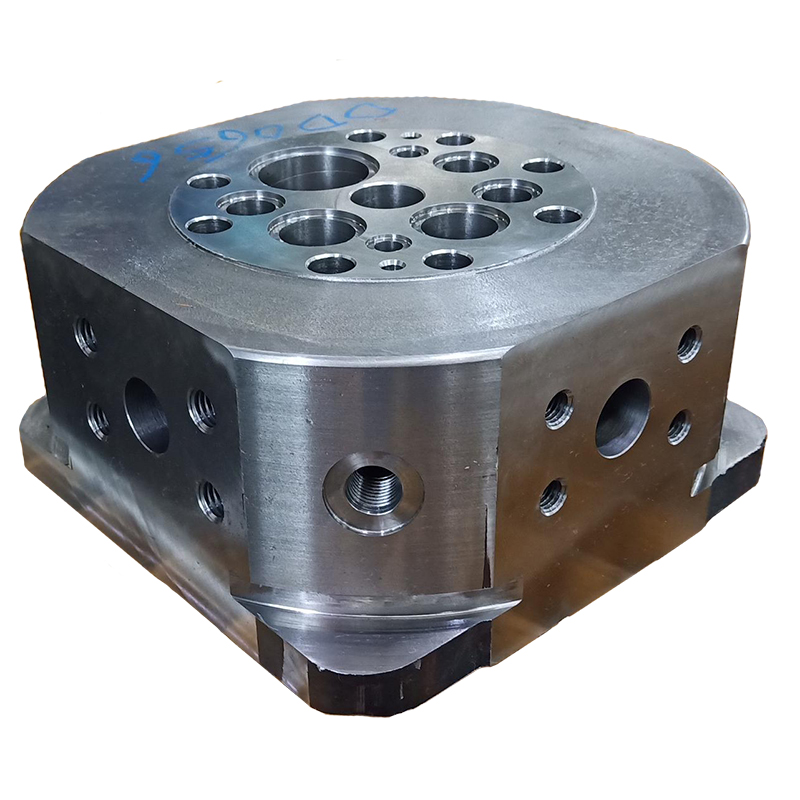

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

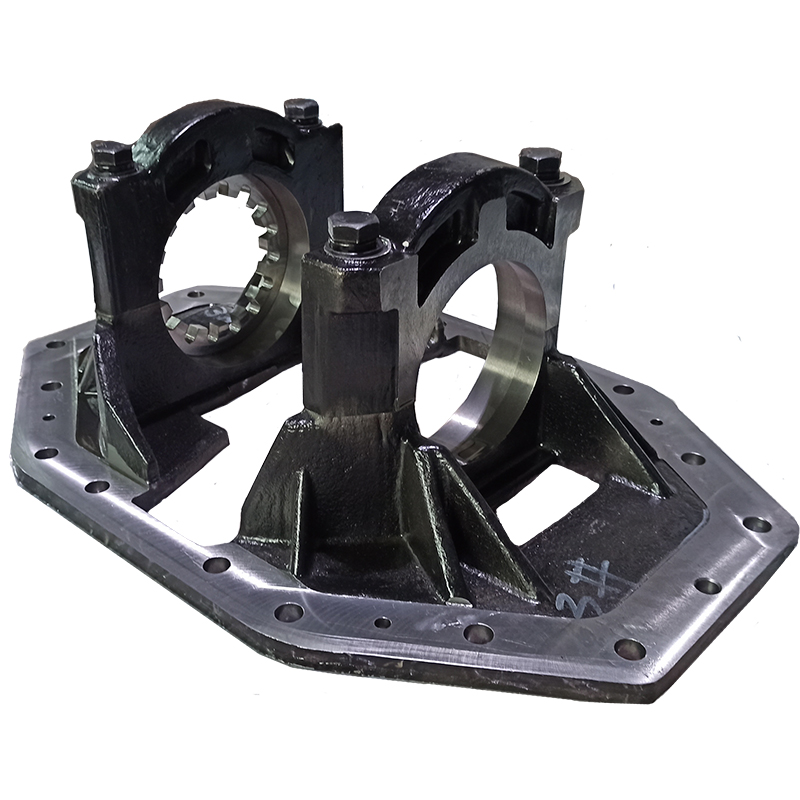

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

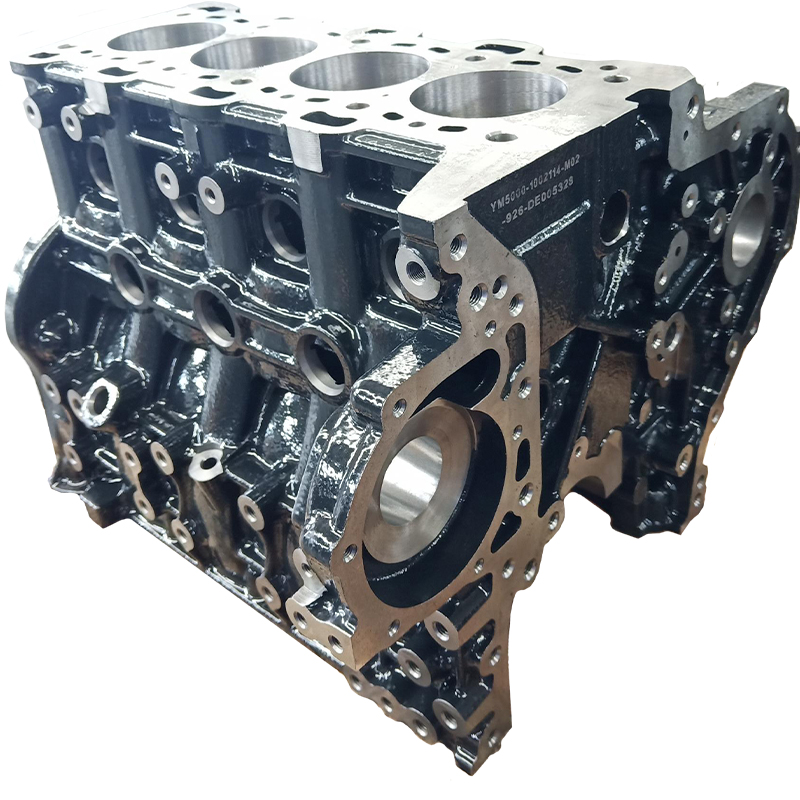

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6) -

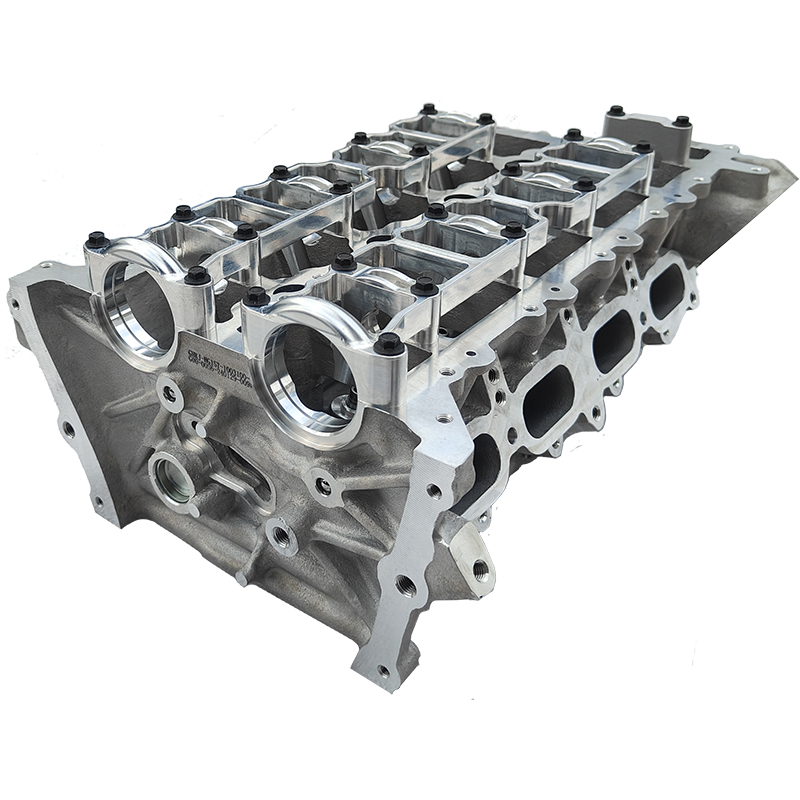

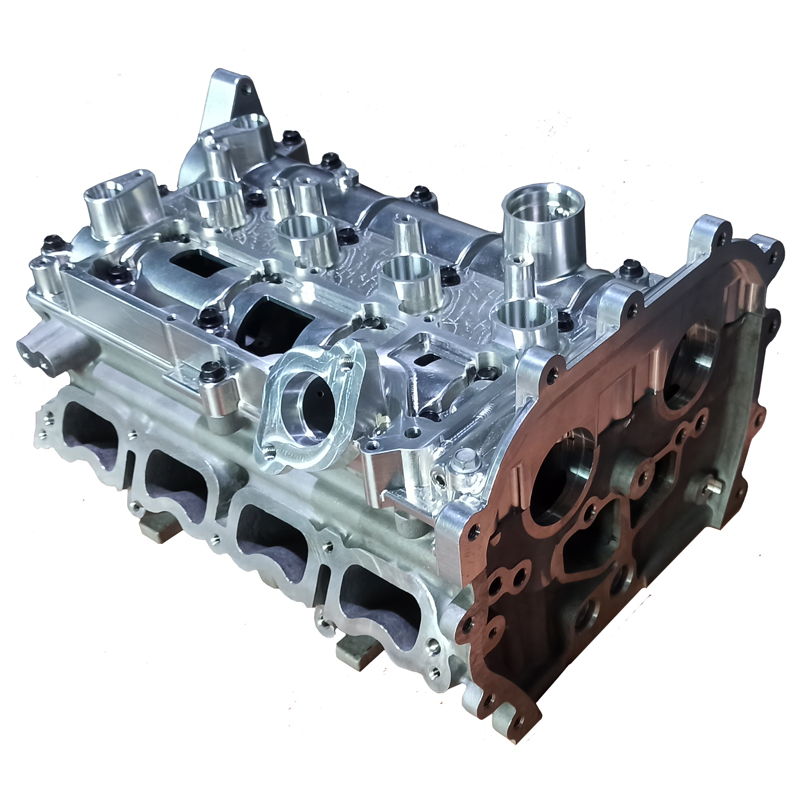

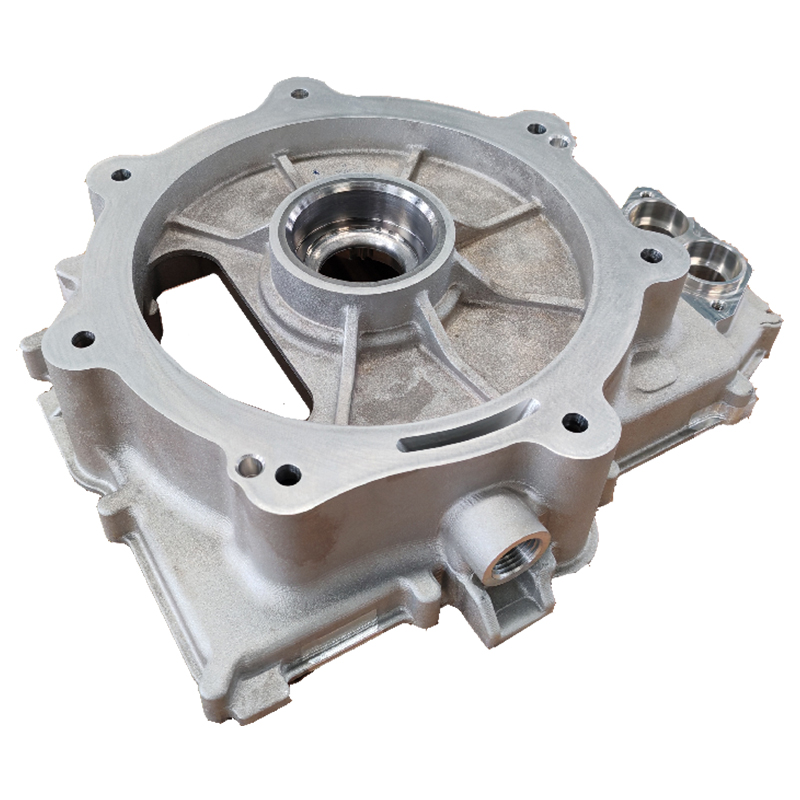

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6) -

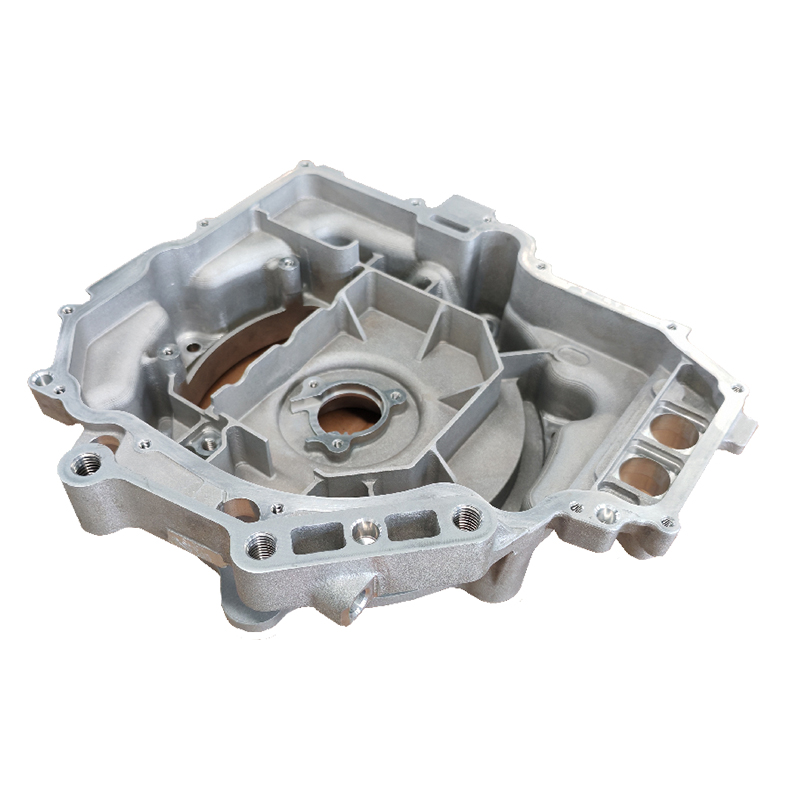

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Связанный поиск

Связанный поиск- Дешевые 16-клапанный головка блока цилиндров основной покупатель страна

- гбц ваз 8 клапанов

- Цена обработки стали

- Основные покупатели автокомпонентов из Китая Нижний Новгород

- Цена машиностроения частей резные части

- Дешевые гидравлические фильтрующие элементы основных стран-покупателей

- корпус коробки передач гранта

- Производители автозапчастей в Новосибирске

- Лучшие страны-покупатели головок цилиндров двигателей ВАЗ из Китая

- Национальный VI стандарт выбросов дизельного двигателя головка цилиндра 4Y серии литой алюминиевый сплав производитель