Крупнейшие покупатели литых корпусов дифференциалов и контроллеров из алюминиевого сплава для новых энергетических транспортных средств NEM

За последние пару лет рынок новых энергетических транспортных средств (NEM) просто взрывается. И знаете, что интересно? Все эти электромобили, электробусы, электрогрузовики – требуют не просто аккумуляторов и двигателей, а целого комплекса сложных, высокоточных деталей. Особенно часто задаются вопросы о поставках литых корпусов дифференциалов и контроллеров из алюминиевого сплава. Многие думают, что дело в крупных автопроизводителях. Это, конечно, так, но реальная картина куда сложнее и интереснее. Хочу поделиться некоторыми наблюдениями, основанными на практике и реальных контактах, ведь просто так 'на бумаге' все не всегда совпадает.

Переход на алюминий: почему и для кого?

Вспоминаю, как несколько лет назад мы стали получать запросы на детали из алюминиевых сплавов для электромобилей. До этого, конечно, было много проектов на сталь, но со временем необходимость в алюминиевых решениях стала очевидной. Почему? Легкий вес – ключевой фактор для увеличения дальности хода, разумеется. Кроме того, алюминий обеспечивает лучшую теплоотводящую способность, что критично для электронных компонентов, особенно для контроллеров. И, что не менее важно, возможность быстрого прототипирования и гибкости в дизайне – это то, чего часто не хватает при работе со сталью.

Но дело не только в свойствах материала. Растущий спрос на литые корпусы дифференциалов и контроллеров из алюминиевого сплава – это прямая зависимость от политики крупных автопроизводителей. Заявленные планы по увеличению производства электромобилей, особенно в сегменте коммерческого транспорта, создают огромную потребность. Кстати, о коммерческом транспорте – тут вообще отдельная история. Заводы электробусов, например, часто ориентированы на более экономичные решения, и алюминий здесь – очень привлекательный вариант.

Каковы основные потребности этих покупателей?

Вопрос требует более детального разбора. Потребности, конечно, сильно зависят от конкретного производителя и типа транспортного средства. Но если обобщить, то вот что обычно требуется:

- Высокая точность литья: Детали должны соответствовать очень строгим допускам, иначе вся система может выйти из строя.

- Гарантия качества материала: Необходимы сертификаты и подтверждение соответствия стандартам. Иначе рискуешь столкнуться с серьезными проблемами с надежностью.

- Быстрый срок поставки: В условиях быстро меняющегося рынка, время – деньги. Задержки в поставках могут обернуться потерей контракта.

- Конкурентоспособная цена: Разумеется, стоимость должна быть оптимальной, особенно при больших объемах производства.

- Техническая поддержка и возможность внесения изменений в конструкцию: часто проектирование и производство идут параллельно, поэтому гибкость в процессе производства критична.

Кто эти покупатели?

Как я уже говорил, речь не только о крупных автогигантах. Тут есть несколько категорий покупателей:

- Автопроизводители (Tesla, BYD, Volkswagen, и т.д.): Это, наверное, самое очевидное. Но даже тут бывают нюансы. Не все детали производятся самостоятельно. Многие автопроизводители закупают некоторые компоненты у сторонних поставщиков.

- Производители электробусов (Yutong, BYD, Proterra и т.д.): Этот сегмент сейчас очень активно растет, и спрос на литые корпуса дифференциалов и контроллеров из алюминиевого сплава здесь очень высок. Особенно актуально для городских электробусов.

- Производители электрогрузовиков (Arrival, Rivian, Nikola, и т.д.): Это относительно новый рынок, но с огромным потенциалом. Здесь особенно важны детали, выдерживающие высокие нагрузки.

- Малые и средние производители NEM: Это небольшие компании, которые разрабатывают и производят свои собственные электромобили. Они часто ищут надежных партнеров для производства деталей.

Недавно мы работали с одним предприятием из Китая, которое производит электросамокаты и электровелосипеды. Они, конечно, не такие крупные как Tesla, но их объемы продаж очень большие, и они активно закупают литые корпуса дифференциалов из алюминиевого сплава для своих моделей. Это показывает, что даже в сегменте малых транспортных средств спрос на такие детали растет.

С какими проблемами сталкиваются поставщики?

Не все так гладко, как кажется. Мы сталкивались со следующими проблемами:

- Недостаток квалифицированных кадров: Не хватает инженеров и технологов, которые хорошо разбираются в литье алюминиевых сплавов.

- Высокие требования к качеству: Производители NEM предъявляют очень строгие требования к качеству деталей. Любая ошибка может привести к браку и убыткам.

- Конкуренция: На рынке много поставщиков, и конкуренция очень высока. Чтобы выделиться, нужно предлагать не только конкурентоспособные цены, но и высокое качество и отличный сервис.

- Быстрое изменение конструкций: Электромобили постоянно модернизируются, поэтому поставщикам нужно быть готовыми к тому, что им придется быстро перестраиваться и осваивать новые технологии.

Помню один случай, когда мы столкнулись с проблемой дефектов на партии литых корпусов для электробуса. Оказалось, что проблема была в неправильном выборе сплава. Нам пришлось срочно переделывать всю партию, что привело к значительным убыткам и потере репутации.

Взгляд в будущее

Рынок литых корпусов дифференциалов и контроллеров из алюминиевого сплава для NEM будет продолжать расти. Это связано с тем, что электромобили становятся все более популярными, а производители стремятся к снижению веса и увеличению дальности хода. В будущем нас ждет еще больше инноваций и новых возможностей. Особенно перспективным выглядит направление по использованию новых сплавов и технологий литья.

Например, сейчас активно разрабатываются технологии инжекционного литья алюминиевых сплавов, которые позволяют получать детали с более сложной геометрией и меньшим количеством отходов. Или технологии аддитивного литья (3D-литья), которые позволяют создавать детали с уникальными свойствами и улучшенной производительностью. Нам как компании, специализирующейся на услугах механообработки и литья, важно следить за этими тенденциями и постоянно совершенствовать свои технологии.

АО Гуанси Цзяде Машинери активно следит за развитием рынка NEM и уже сейчас работает с несколькими крупными производителями электробусов и электромобилей. Мы постоянно инвестируем в новое оборудование и обучение персонала, чтобы быть в числе лидеров в этой области. Наш сайт:Если вам нужны надежные поставки литых корпусов дифференциалов и контроллеров из алюминиевого сплава, то обращайтесь к нам. Мы всегда готовы предложить вам оптимальное решение.

Несколько слов о АО Гуанси Цзяде Машинери

АО Гуанси Цзяде Машинери – это компания с богатым опытом в области механообработки и литья. Основанная в 2003 году, наша компания имеет современное оборудование и квалифицированный персонал. Мы специализируемся на индивидуальном производстве корпусных деталей различной конфигурации из любых видов материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

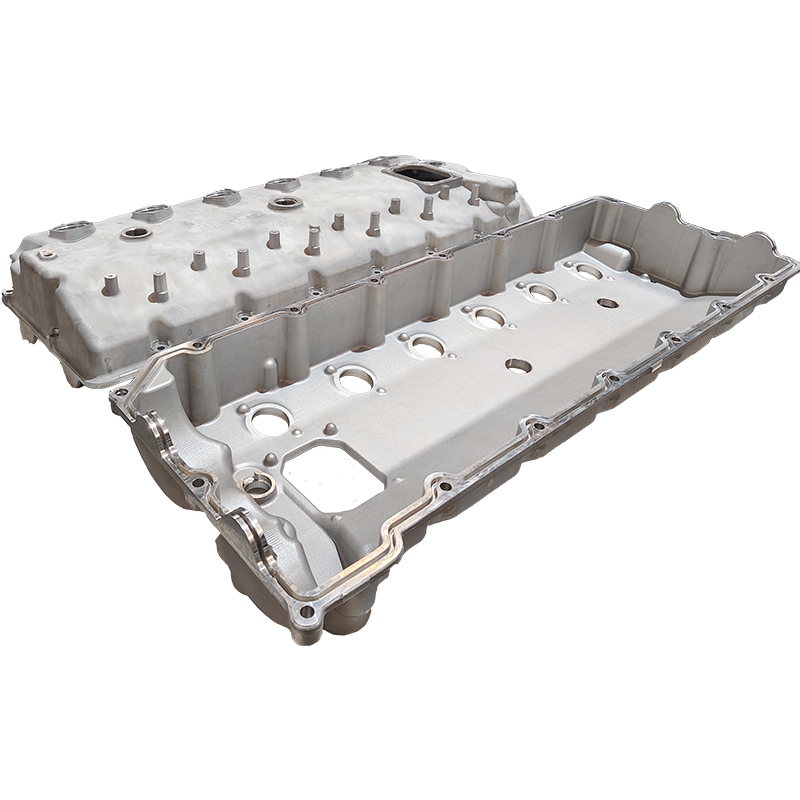

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

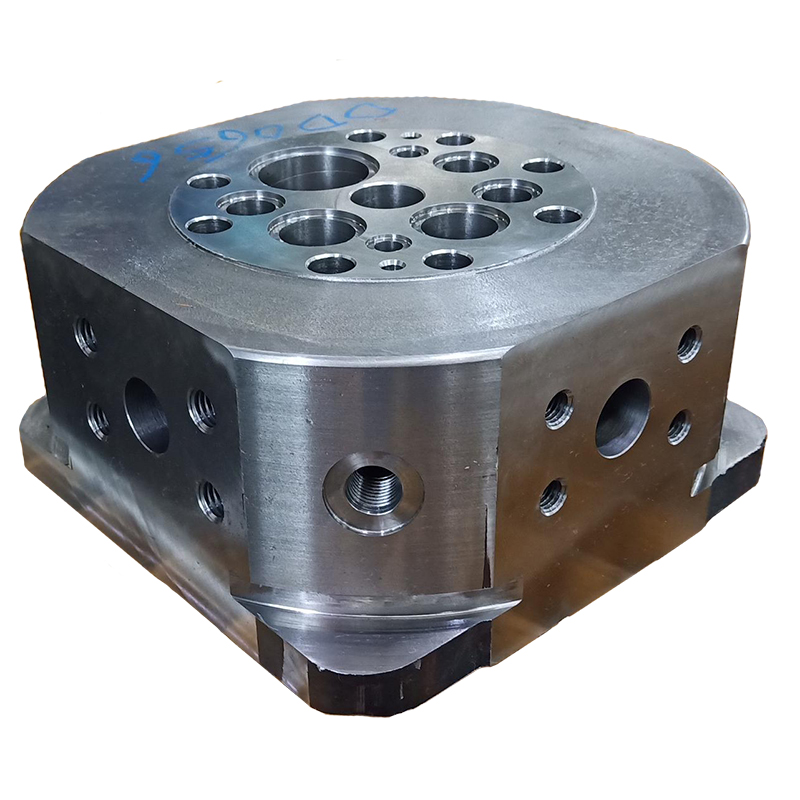

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

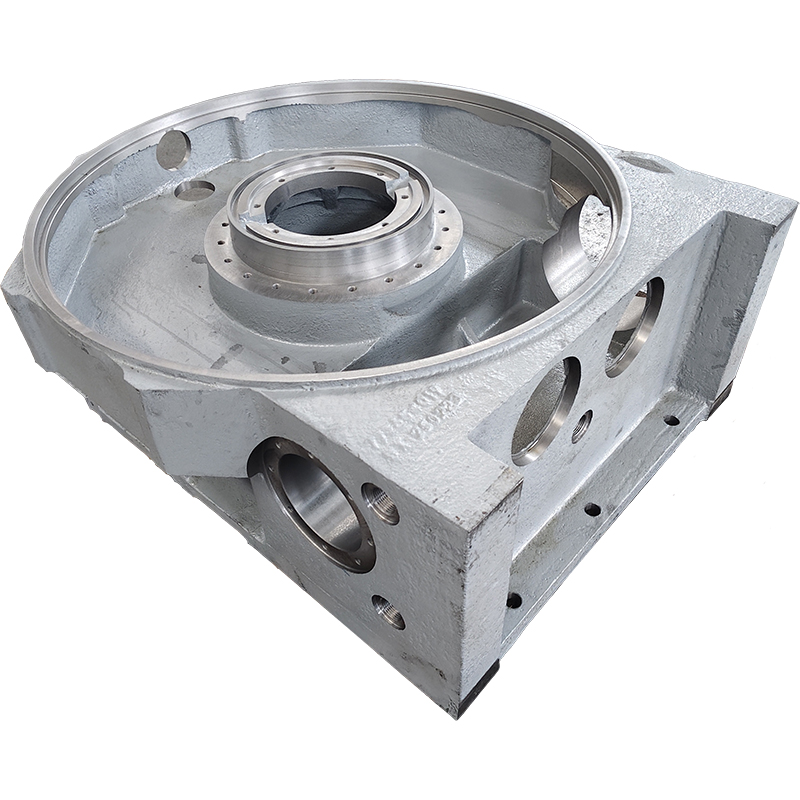

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

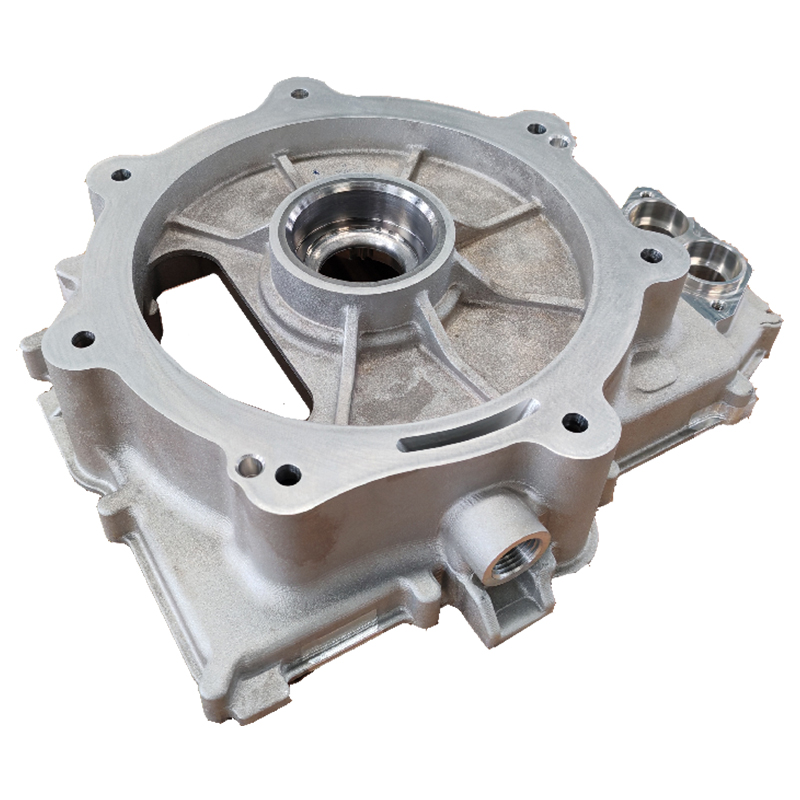

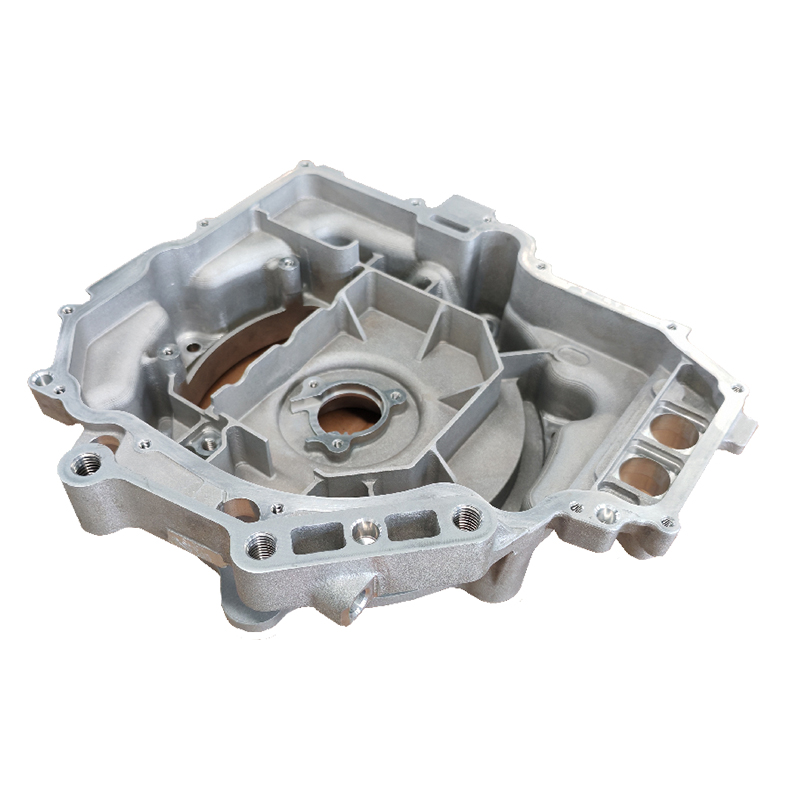

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

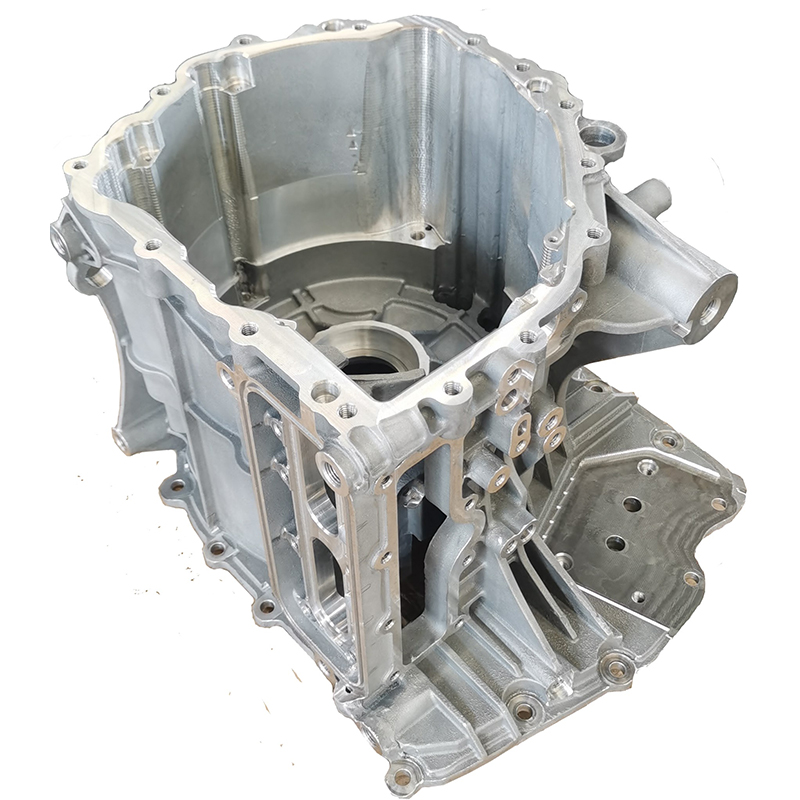

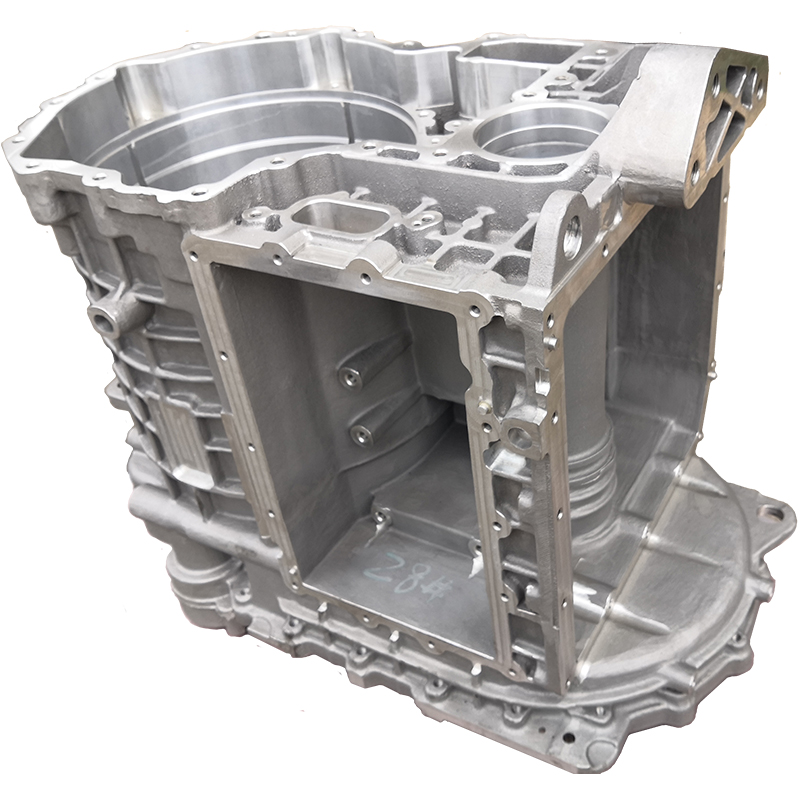

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

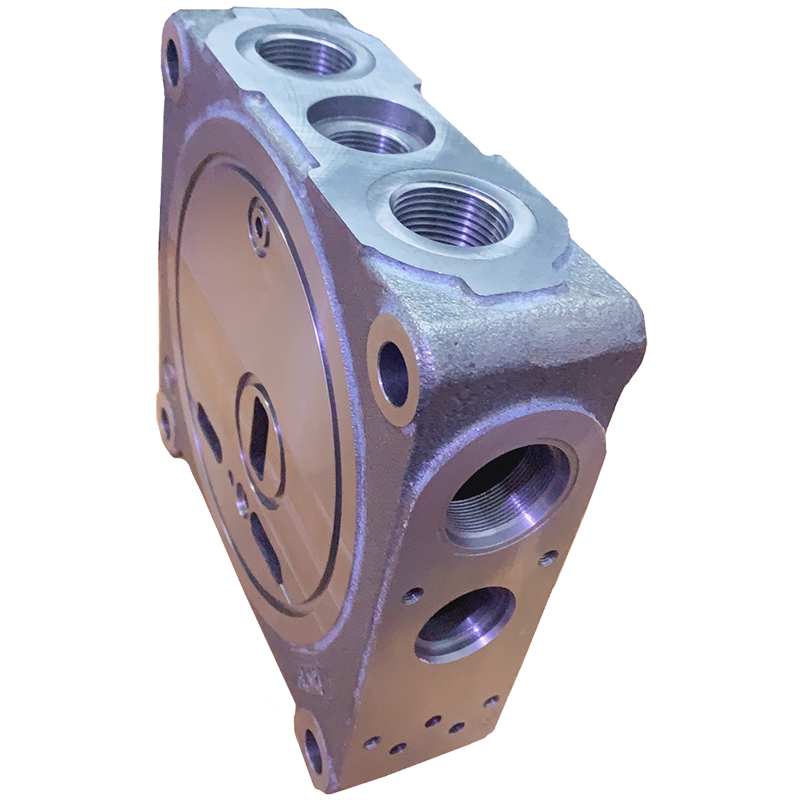

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45 -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

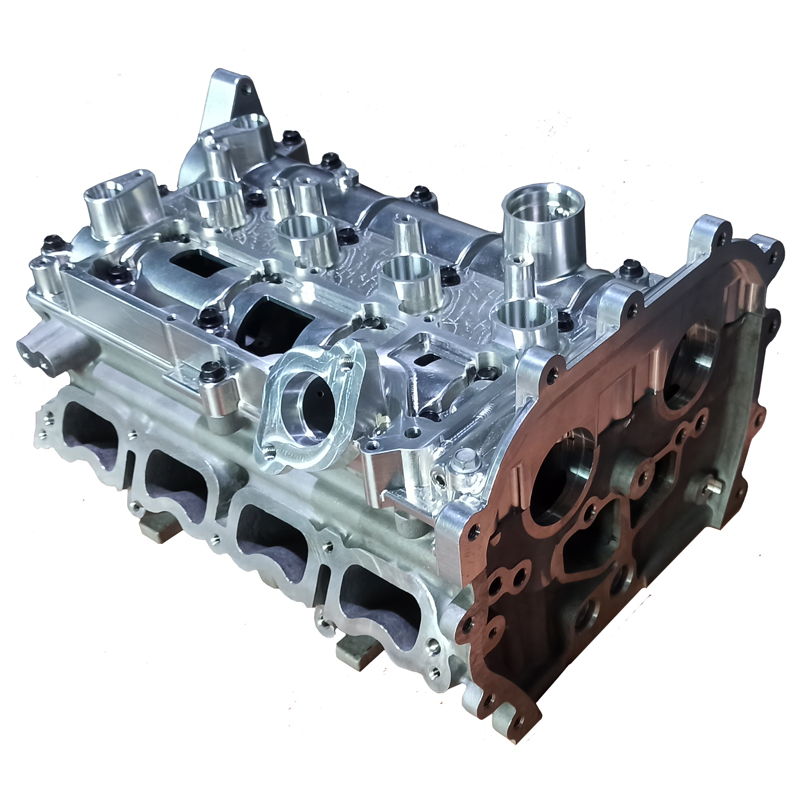

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Связанный поиск

Связанный поиск- Поставщики Затяжка болтов головки блока цилиндров

- Производство деталей для энергетической промышленности на заказ

- Поставщики деталей машин

- Поставщики Моменты затяжки болтов головки блока цилиндров

- гбц 16

- Производители прокладок головки блока цилиндров Watts

- Поставщики сельскохозяйственной техники

- Основные страны-покупатели головки блока цилиндров № 4

- Дешевые гидравлические компоненты для станков серии HP 45 # сталь гидравлический блок клапанов основные страны-покупатели

- Ведущий китайский покупатель оборудования по индивидуальным заказам