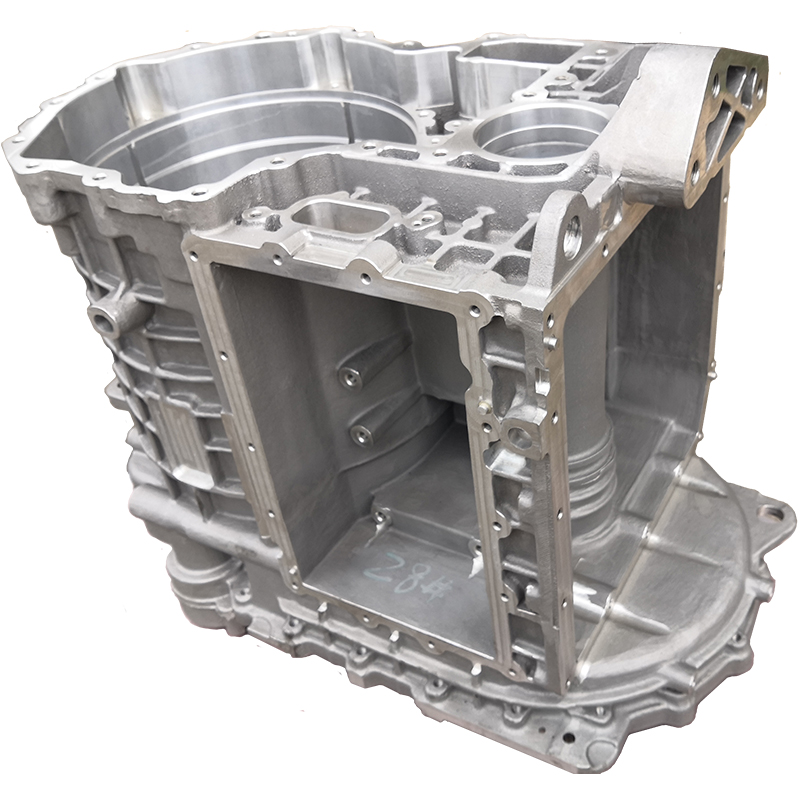

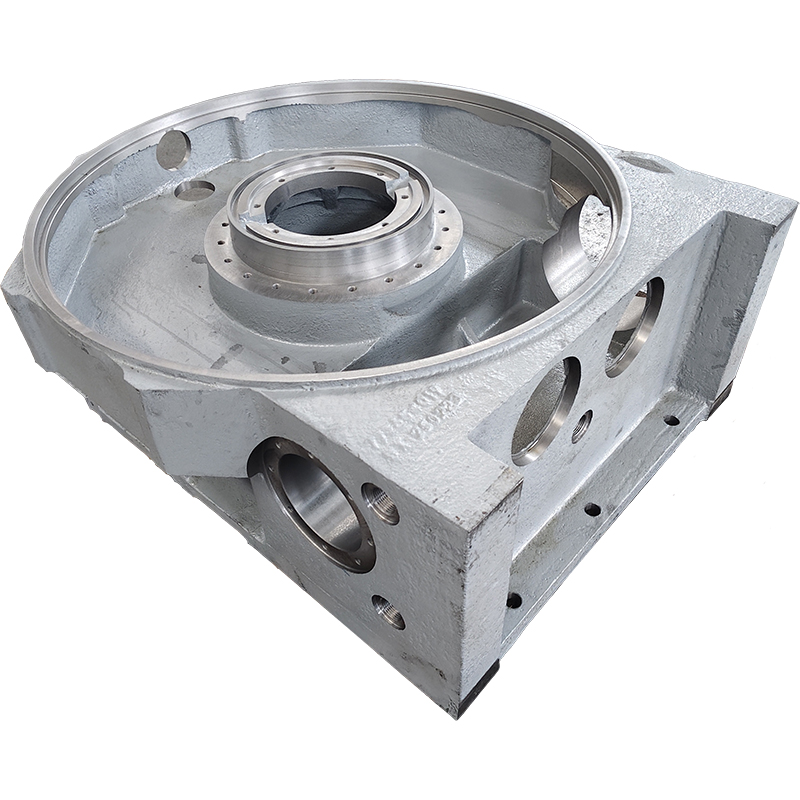

Корпус КПП (со стороны сцепления

Ну что, придвинулся поближе, посидим. Хочется поговорить про эти вот **корпуса КПП**, как говорится, не простая тема. Занимаюсь я этим, знаешь ли, всякие тут дела, одним глазком наблюдаю, как всё движется. В общем, решил немного поразмышлять, что там с этими коробками передач, что нового, какие тенденции. Не обещаю, что будет как в учебнике, скорее как разговор с приятелем, понимаешь?

Современные тенденции в проектировании и производстве корпусов КПП

Короче, раньше делали всё по старой схеме. Чугун, сталь, болты-гайки, всё просто и надежно, но... время идёт, требования растут. Сейчас активно используют современные материалы – алюминиевые сплавы, композиты. Это позволяет снизить вес КПП, улучшить теплоотвод. А ещё – 3D-печать! Представляешь, можно спроектировать корпус любой формы и напечатать его прямо на месте. Это вообще круто, особенно когда нужно срочно что-то сделать или сделать нестандартную деталь.

АО Гуанси Цзяде Машинери, например, этим активно занимается. Они, вроде как, в основном механообработка, то есть фрезерка, токарка всякие, но говорят, и корпусы КПП делают. Разных конфигураций, из разных материалов. 40 человек у них только в разработках, это серьёзно. Ходят слухи, что используют современные системы автоматизированного проектирования, типа SolidWorks или CATIA. У них сайт есть: https://www.yljdjx.ru, загляните, если интересно. Вроде как, проекты по индивидуальному производству, так что можно заказать что-то своё.

И ещё, не забывайте про оптимизацию конструкции. Используют компьютерное моделирование, чтобы найти оптимальную форму корпуса, которая будет одновременно прочной и легкой. Это, как говорится, выигрывает в плане экономии топлива и снижения износа. Не то чтобы я сам разбираюсь во всех этих расчетах, но слышал, что это очень важно.

Материалы для корпусов КПП: Выбор и характеристики

Выбор материала – это вообще отдельная песня. Сталь – это классика, надежно, но тяжёло. Алюминий – легче, но требует более сложного проектирования и обработки. Композиты – это вообще зверь! Очень прочные и лёгкие, но и дорогие. И вот тут уже надо думать, что важнее: вес, прочность, цена. Зависит от того, для какого автомобиля или техники предназначен КПП.

С алюминием, кстати, как с лаской. Он может быстро окисляться, поэтому требует специальной обработки и покрытия. А вот композиты… Они сложнее в производстве, но зато позволяют сделать корпус любой формы, без каких-либо ограничений. Представляете, какие возможности открываются! Можно, например, встроить туда какие-то датчики или системы охлаждения прямо в корпус.

Заметил, что сейчас все больше внимания уделяется многослойным материалам. То есть, сочетанию разных материалов в одном корпусе. Например, стальной каркас с алюминиевыми вставками. Это позволяет получить максимум преимуществ от каждого материала. Как говорится, 'лучшее из обоих миров'.

Экологичность и устойчивость в производстве корпусов КПП

Экология – это вообще сейчас всё. Все больше компаний стараются использовать экологически чистые материалы и технологии. Это не только модно, но и необходимо. Ну, в смысле, чтобы потом не было проблем с законом. Например, все чаще используют переработанный алюминий, или материалы, которые можно переработать после окончания срока службы КПП. Это, конечно, ещё не идеальный вариант, но хоть что-то.

Производство корпусов КПП – это довольно энергозатратный процесс. Поэтому многие компании активно внедряют энергосберегающие технологии. Например, используют более эффективные станки и оборудование, оптимизируют логистику. И да, говорят, что все больше внимания уделяется снижению выбросов вредных веществ в атмосферу. Это, конечно, хорошо, но, как говорится, 'хотели бы – так бы'.

Вечный вопрос – как утилизировать старые корпуса КПП? Нельзя просто выбросить их на свалку, они же содержат опасные вещества. Поэтому сейчас разрабатываются специальные технологии переработки. Из старых корпусов можно извлечь ценные металлы, а остальное – использовать для производства строительных материалов или других изделий. Это, конечно, не идеальный вариант, но хоть какая-то переработка.

Оперативное обслуживание и ремонт корпусов КПП

Ремонт – это тоже важная штука. Не всегда имеет смысл покупать новый корпус КПП, можно просто отремонтировать старый. Особенно если повреждение несерьёзное. Но для этого нужны специальные знания и оборудование. И не всегда это возможно, особенно если корпус сильно повреждён.

Сейчас все больше внимания уделяется диагностике состояния корпусов КПП. Используют специальные датчики и системы мониторинга, которые позволяют выявить возможные проблемы на ранней стадии. Это позволяет избежать серьёзных поломок и продлить срок службы КПП. У АО Гуанси Цзяде Машинери, думаю, есть опыт в этом плане, они же и проектируют, и делают.

И ещё, не забывайте про смазку. Своевременная смазка – это залог долгой и надежной работы корпуса КПП. Используйте только качественные смазочные материалы, рекомендованные производителем. И не экономьте на этом, а то потом досадно будет.

Будущее корпусов КПП: Что нас ждет впереди?

В общем, будущее корпусов КПП – это за инновациями. Новые материалы, новые технологии, новые конструкции. Вероятно, в ближайшем будущем мы увидим ещё больше лёгких и прочных корпусов, которые будут использовать искусственный интеллект для оптимизации работы КПП. Например, корпус, который сам будет адаптироваться к условиям эксплуатации. Звучит как фантастика, но, знаете, всё возможно.

Постоянно появляются новые разработки в области 3D-печати, это открывает огромные возможности для создания сложных и нестандартных конструкций. И, конечно, не стоит забывать про экологию. Все больше компаний будут стремиться к производству более экологичных корпусов КПП, которые будут использовать переработанные материалы и технологии. Думаю, это станет стандартом в ближайшем будущем.

А я вот, смотрю в будущее с оптимизмом. Всё будет хорошо, технологии будут развиваться, и мы будем ездить на машинах, которые будут ещё более надежными и экономичными. Вот такая вот у меня философская зарисовка про **корпус КПП**. Ну, что, погнали?

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

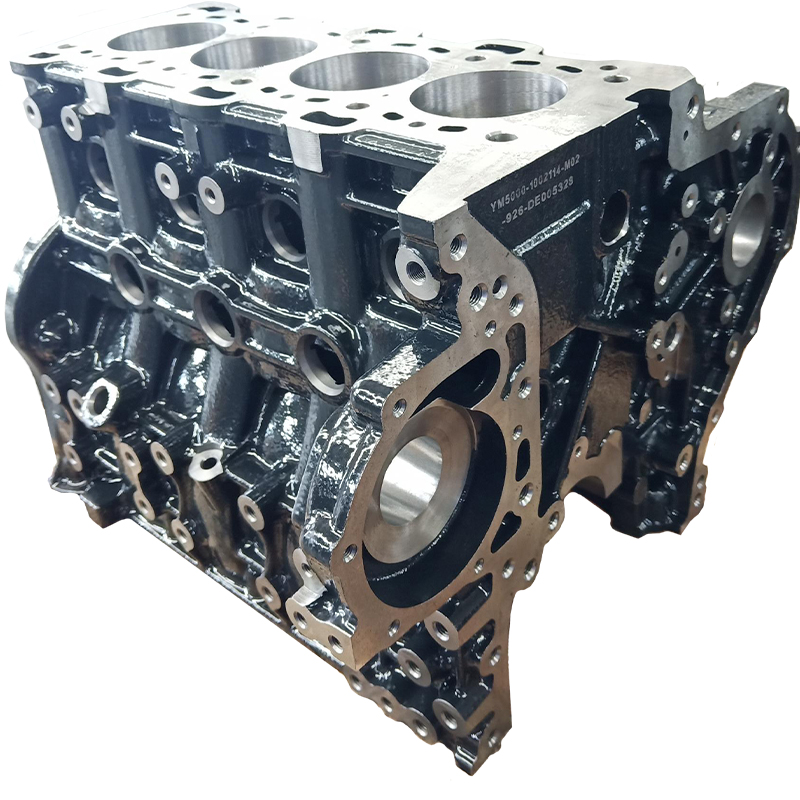

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6) -

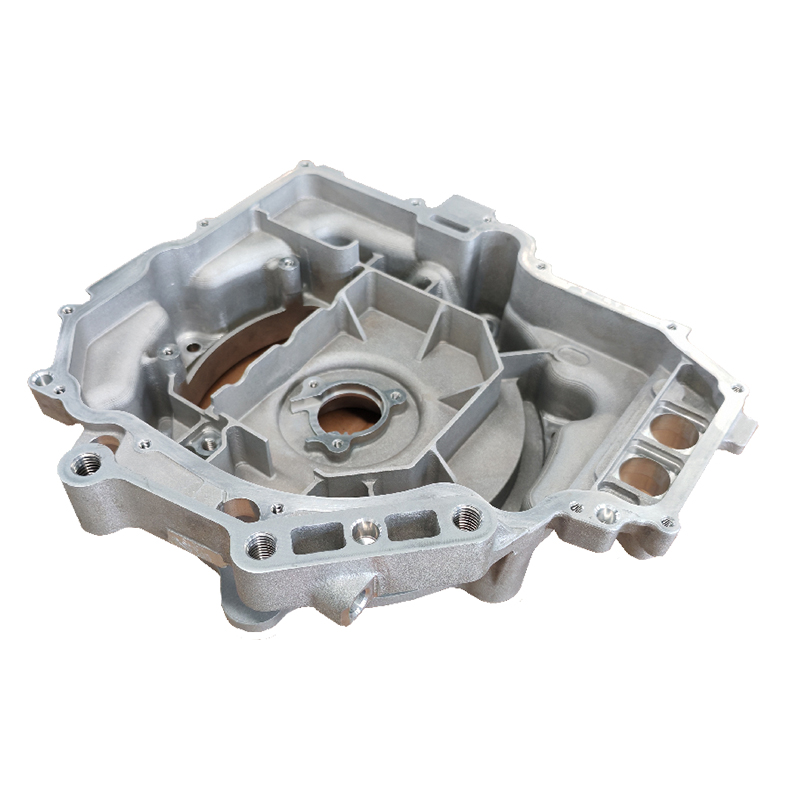

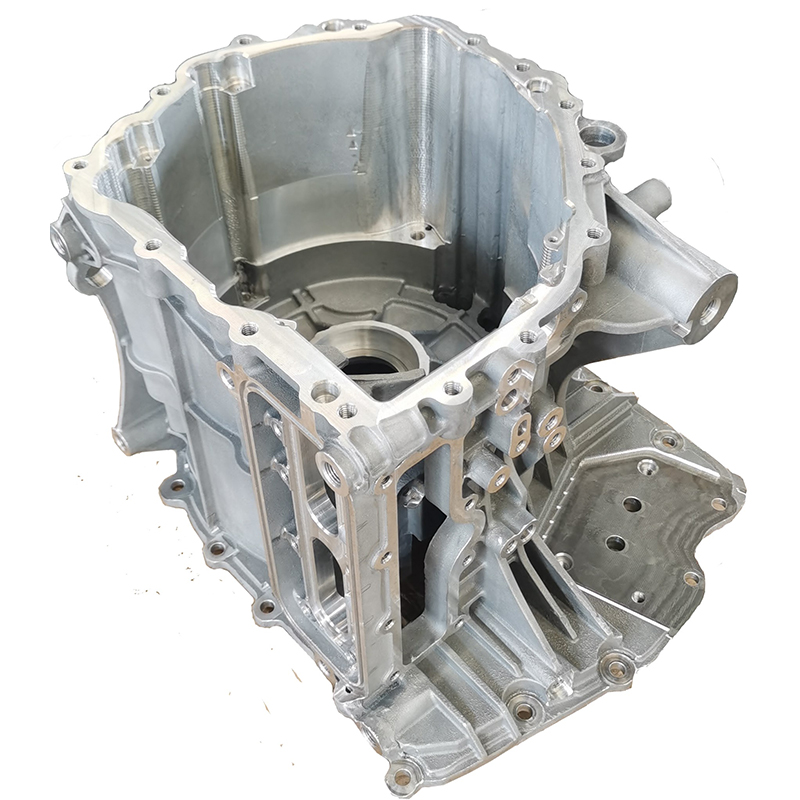

Задний корпус электродвигателя

Задний корпус электродвигателя -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

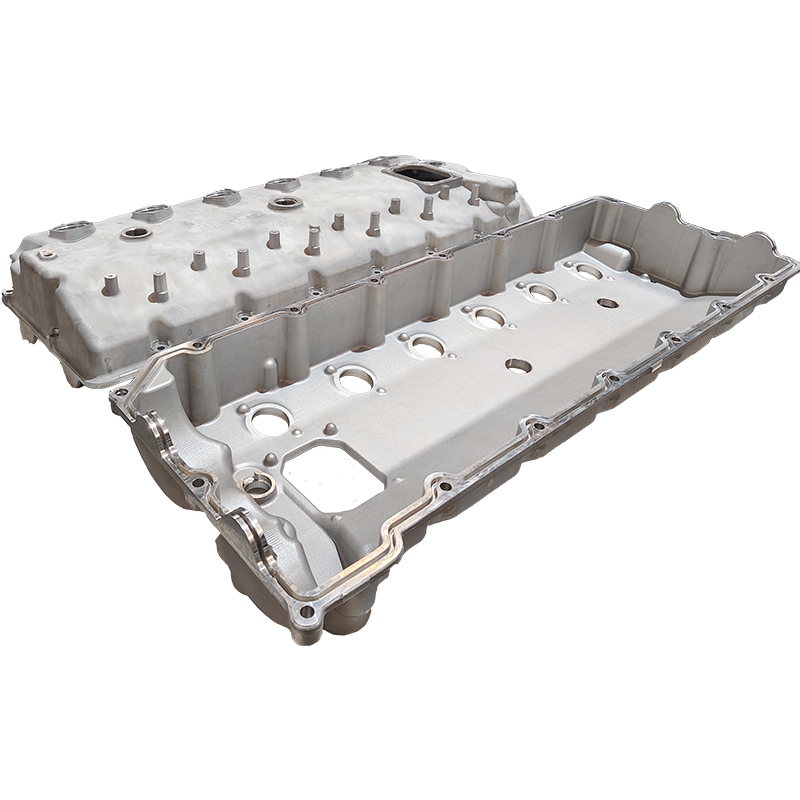

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

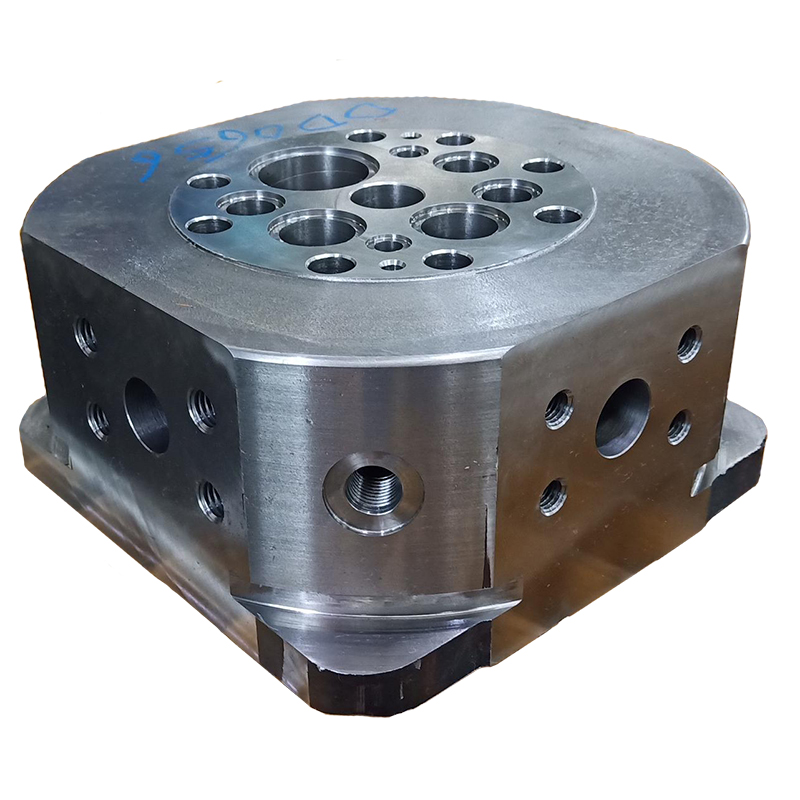

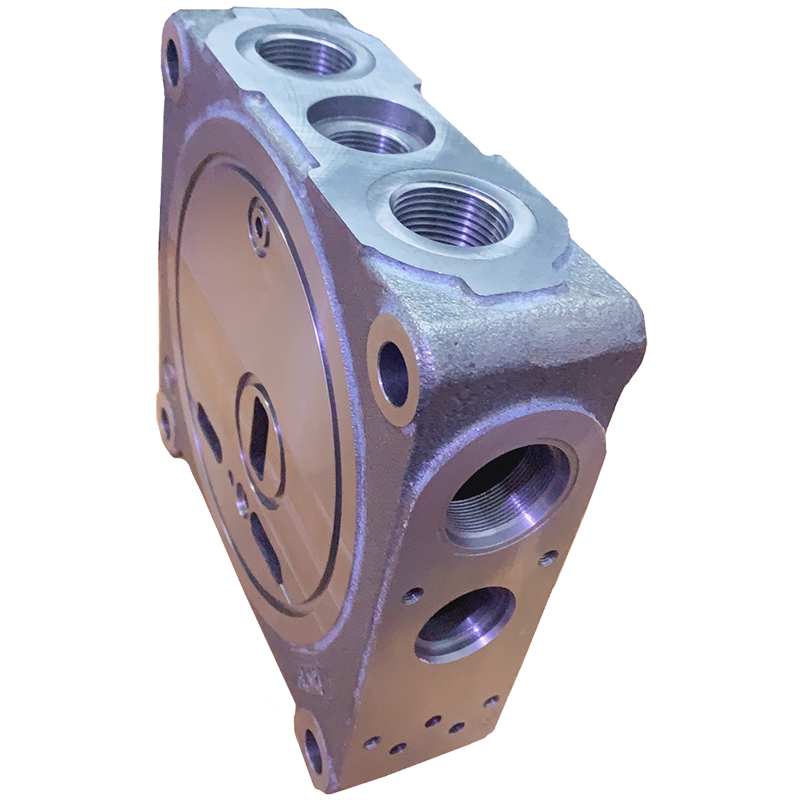

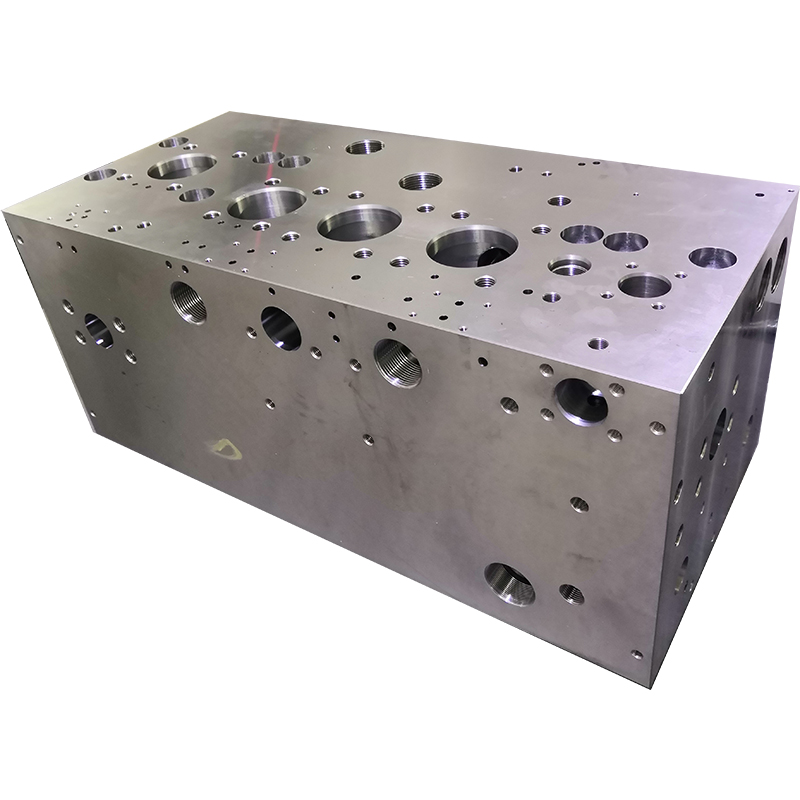

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

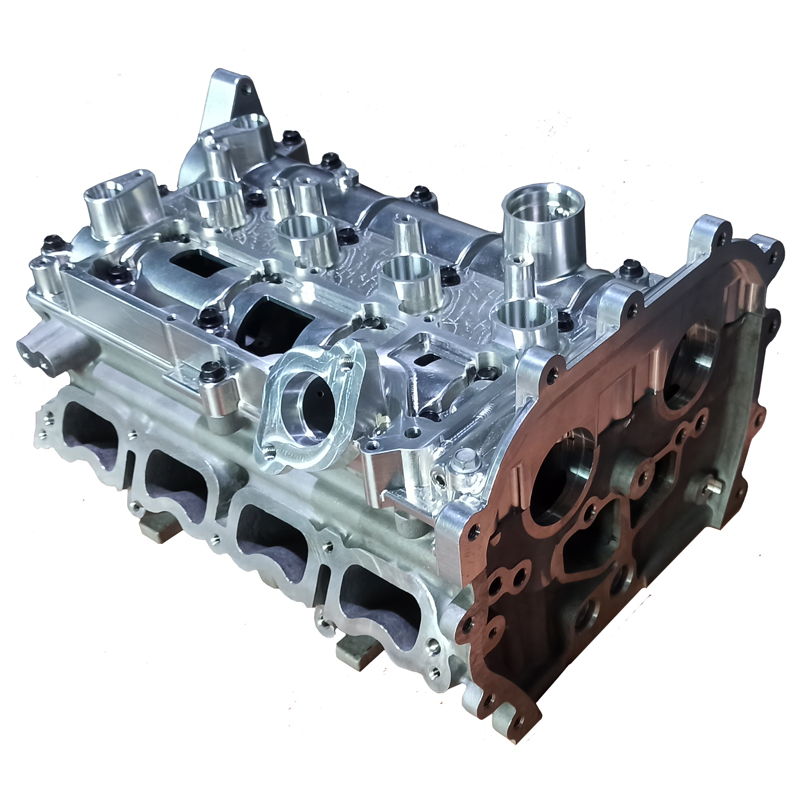

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей

Связанный поиск

Связанный поиск- Мелкосерийная обработка

- Цена момента затяжки головки блока цилиндров двигателя

- Цена на замену головки блока цилиндров

- Поставщики новых энергетических автомобильных частей литья алюминиевого сплава одиночный двигатель задний корпус

- гидравлический фильтр элемент

- Производители автозапчастей интернет

- Автокомпоненты из Китая Основные страны-покупатели Москва

- Цены на запасные части

- Комплектующие для электромобилей

- Производители клапанов головки блока цилиндров