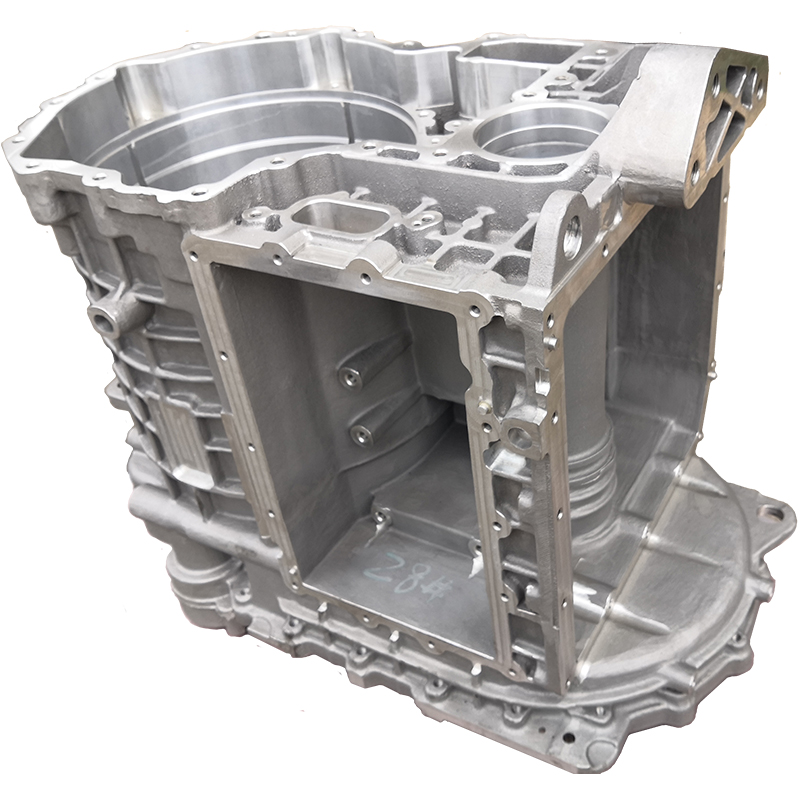

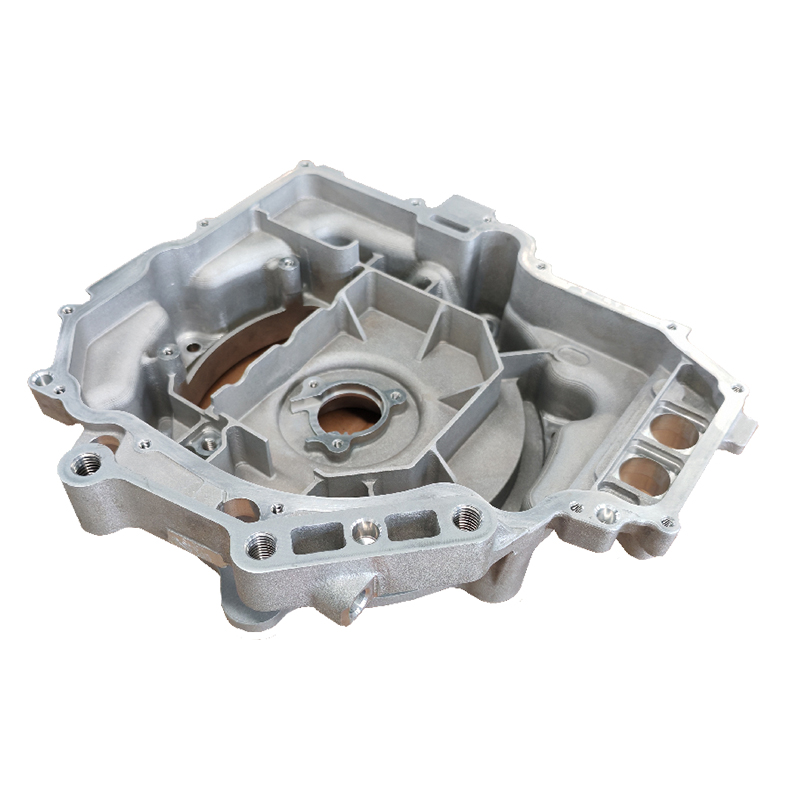

Задняя крышка корпуса АКПП

Ну что, как дела? Задумался тут, что все эти современные машины… один большой автомат! И все эти шестеренки, подшипники, вся эта хрень, спрятанная под капотом – ну просто чудо техники. А без надежного корпуса АКПП никуда. Тут не просто крышка какая-то, а целый задняя крышка корпуса АКПП! О чем вообще можно рассуждать? А вот о многом, поверьте. Про технологии, про материалы, про то, как вообще это все делают. Да и вообще, штука интересная, если присмотреться. В общем, расскажу, что надумалось. Не обещаю, что будет строго по науке, просто мысли вслух. Вроде как для тех, кто интересуется, а не для кого-то конкретного.

Современные Требования к Корпусам АКПП

Сегодняшние автомобили – это уже не те 'коробочки' прошлого века. КПП стали сложнее, мощнее, требовательнее. Соответственно, и к корпусам АКПП предъявляются новые требования. Это и повышенная прочность, и надежность, и устойчивость к перегрузкам. Еще важна точность изготовления – люфт и зазоры в этих дельках никуда не годятся. Плюс, конечно, вес. Все стараются сделать легче – это как в спорте, чем легче, тем лучше. Интересно, что сейчас активно внедряют композитные материалы, но они, конечно, не всегда подходят для всех типов АКПП. Искать задняя крышка корпуса АКПП из углепластика – задача не из легких, хотя, теоретически, вполне выполнимая.

Ну а что дальше? Например, вспоминаю, как когда-то чинил у себя на даче старый мотоблок. Там корпус, конечно, совсем не из того, что в машине, но принцип тот же – нужно, чтобы все держалось крепко, не люфтило и выдерживало нагрузки. Удивительно, как все это работает, когда видишь на глаз. А когда смотришь на эти современные АКПП… Просто космос! Конечно, не все так гладко. У многих машин с автоматической коробкой передач проблемы с надежностью, и это часто связано именно с браком в корпусе или его компонентах. И тут, конечно, важны качество материалов и точность производства. Задумался тут, что неплохо бы в будущем увидеть что-то вроде самовосстанавливающихся материалов для этих корпусов. Вот это было бы настоящее чудо!

Материалы и Технологии Производства

Что используют в основном для изготовления задняя крышка корпуса АКПП? Это, конечно, чугун и алюминиевые сплавы. Чугун – проверенный временем материал, прочный и недорогой. Но он довольно тяжелый. Алюминиевые сплавы – легче, но требуют более сложной технологии обработки. И вот тут начинают играть роль разные технологии: литье, штамповка, фрезеровка, обработка на станках с ЧПУ. Станки с ЧПУ, кстати, теперь повсюду. Позволяют делать детали с высокой точностью и повторяемостью. Особенно актуально это для сложных конструкций, где нужна идеальная геометрия и минимальные допуски. А еще сейчас активно используют различные виды покрытий для защиты от коррозии и износа. Например, анодирование или хромирование.

Вот, например, недавно видел рекламу какой-то китайской фирмы, которая предлагает корпуса АКПП из титановых сплавов. Прямо заманчиво, конечно, но цена… Пока что это скорее эксклюзив, для очень дорогих машин. А вообще, думаю, что в будущем будем видеть все больше и больше новых материалов и технологий. Например, использование керамических композитов или нанотрубок. Хотя пока это все еще в стадии разработки. Но прогресс неумолимый, и кто знает, что нас ждет в будущем.

ОАО Гуанси Цзяде Машинери и их Подход

Кстати, наткнулся на информацию про компанию АО Гуанси Цзяде Машинери. Они занимаются производством корпусных деталей, включая задняя крышка корпуса АКПП. Судя по всему, у них достаточно большая команда специалистов, и они работают с разными видами материалов. Если честно, я еще не разбираюсь в этом деле, но выглядит как серьезный игрок на рынке. Они заявлены как производитель деталей по индивидуальным заказам, что, конечно, очень важно, потому что не все АКПП одинаковы.

Интересно, какие у них технологии производства? Нужно будет как-нибудь почитать подробнее. А вообще, здорово, что есть такие компании, которые занимаются производством качественных деталей для автомобилей. Без них просто никак. Ведь от надежности этих деталей зависит безопасность на дороге. А безопасность – это самое главное.

Экологические Аспекты и Устойчивое Развитие

Что касается экологических аспектов… Производство корпусов АКПП – это тоже своего рода производство, и оно, конечно, связано с определенными выбросами и отходами. И тут важно все делать правильно – использовать экологически чистые материалы, минимизировать отходы, перерабатывать их. В последнее время все больше внимания уделяется использованию вторичного сырья. Например, можно переплавить старые детали и использовать их для изготовления новых. Это не только экономично, но и экологично. И, конечно, важно снижать энергопотребление на производстве. Например, использовать более эффективное оборудование или возобновляемые источники энергии.

Вообще, думаю, что все в автомобильной промышленности должно двигаться в сторону устойчивого развития. Нельзя просто так взять и загрязняться окружающей среду. Нужно думать о будущем, о том, какой мир мы оставим своим детям. А компаниям, которые производят автомобильные детали, особенно важно это понимать. Ведь от их деятельности напрямую зависит экологическая обстановка в городе и в стране. Поэтому, как говорится, 'экология – это не просто модное слово, это необходимость'.

Обслуживание и Ремонт Корпусов АКПП

А что делать, если задняя крышка корпуса АКПП все-таки сломалась? Нужно ли ее менять целиком, или можно починить? Вопрос сложный. Во многом зависит от характера повреждения. Если это просто трещина, то ее можно иногда заварить или подклеить. Но если корпус сильно деформирован или имеет другие серьезные повреждения, то лучше его заменить. И, конечно, важно правильно подобрать новую деталь, чтобы она была совместима с конкретной моделью АКПП.

Но, что я заметил – вот эти детали, особенно на старых машинах, часто ломаются из-за износа. Ну, не потому что они плохо сделаны, а потому что просто отслужили свой срок. И тут, конечно, важно следить за состоянием корпуса и своевременно проводить профилактические работы. Например, смазывать шарниры и уплотнения, чтобы они не закисали и не ломались. И, конечно, не перегружать АКПП. Ведь это тоже может привести к поломке корпуса.

Я вот думаю, может быть, в будущем появятся какие-то новые технологии ремонта корпусов АКПП? Например, 3D-печать. Тогда можно будет быстро и недорого изготавливать запасные детали, даже если они уже не производятся. Пока что это все еще фантастика, но кто знает, что будет в будущем. В любом случае, важно понимать, что ремонт корпуса АКПП – это не всегда просто и дорого. И лучше доверить это дело профессионалам, а то можно еще хуже сделать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

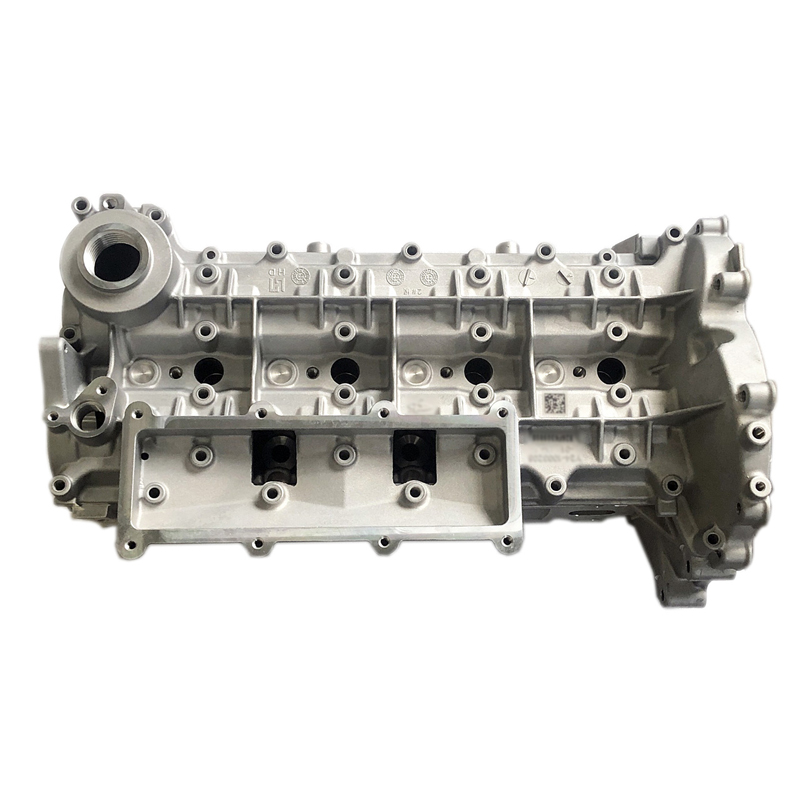

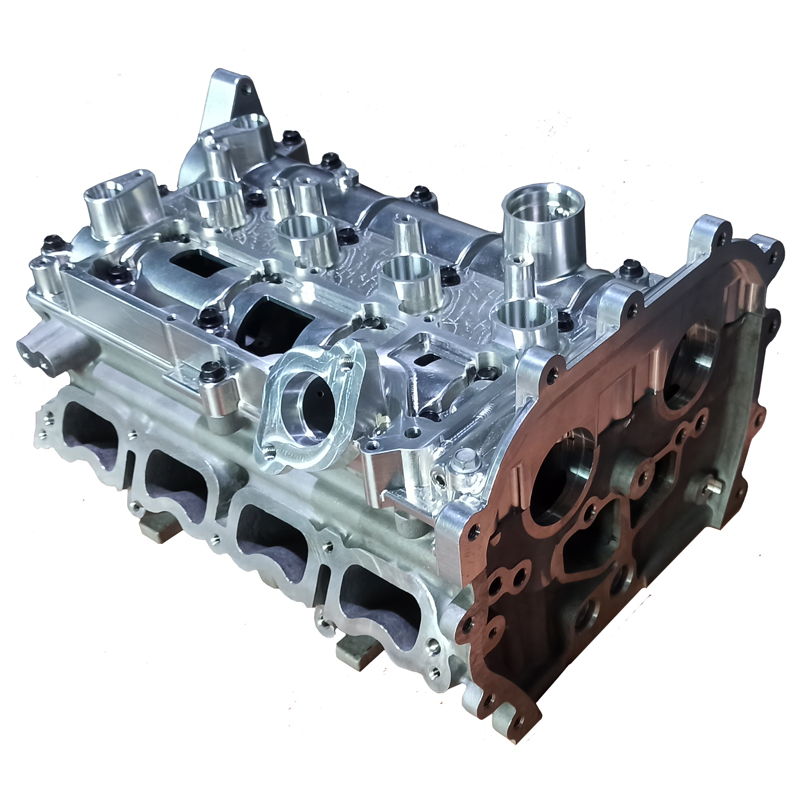

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

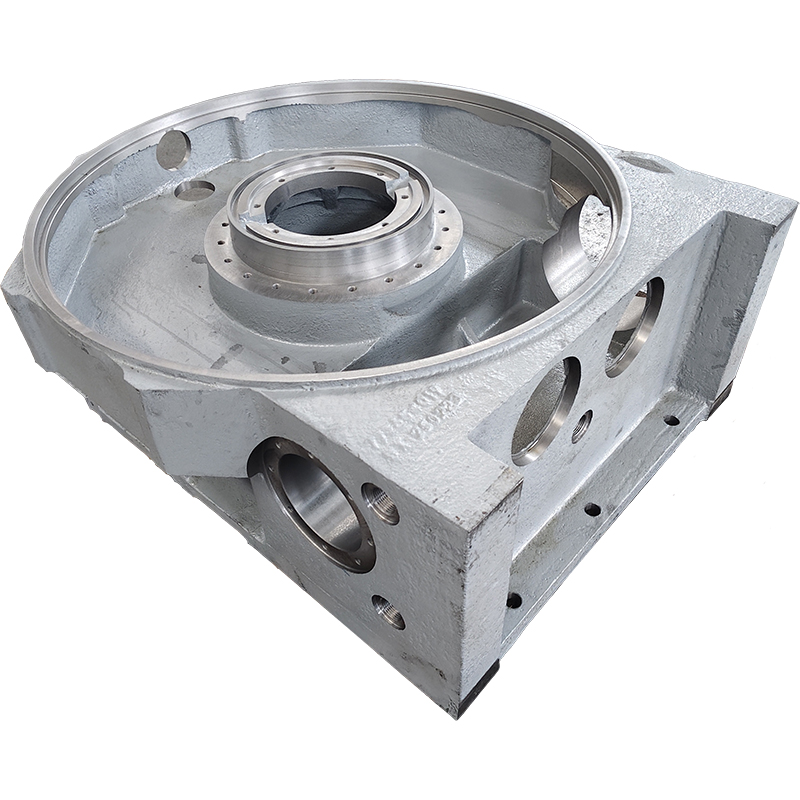

Задний корпус электродвигателя

Задний корпус электродвигателя -

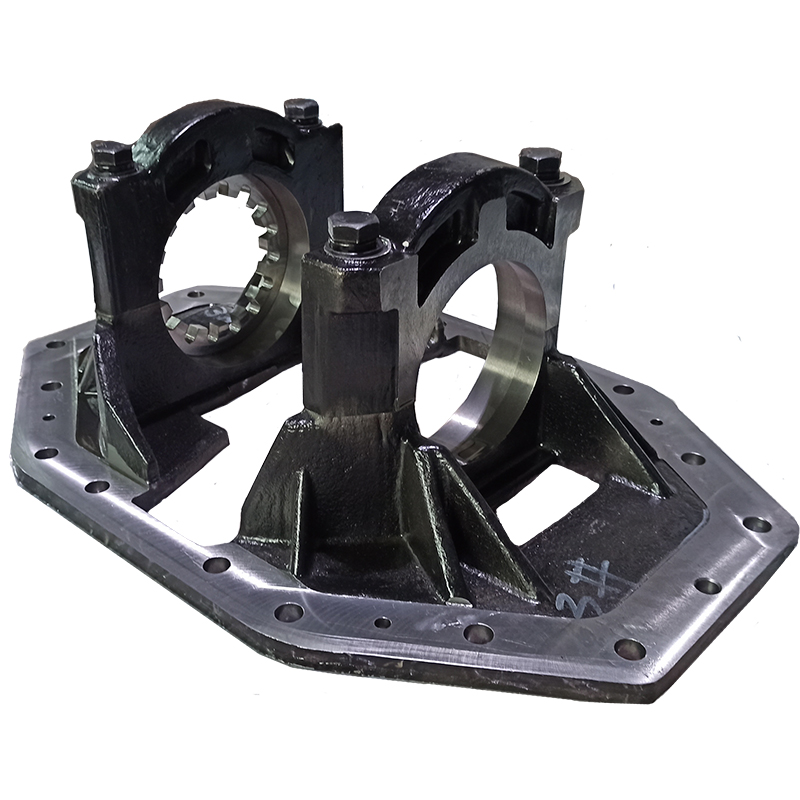

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

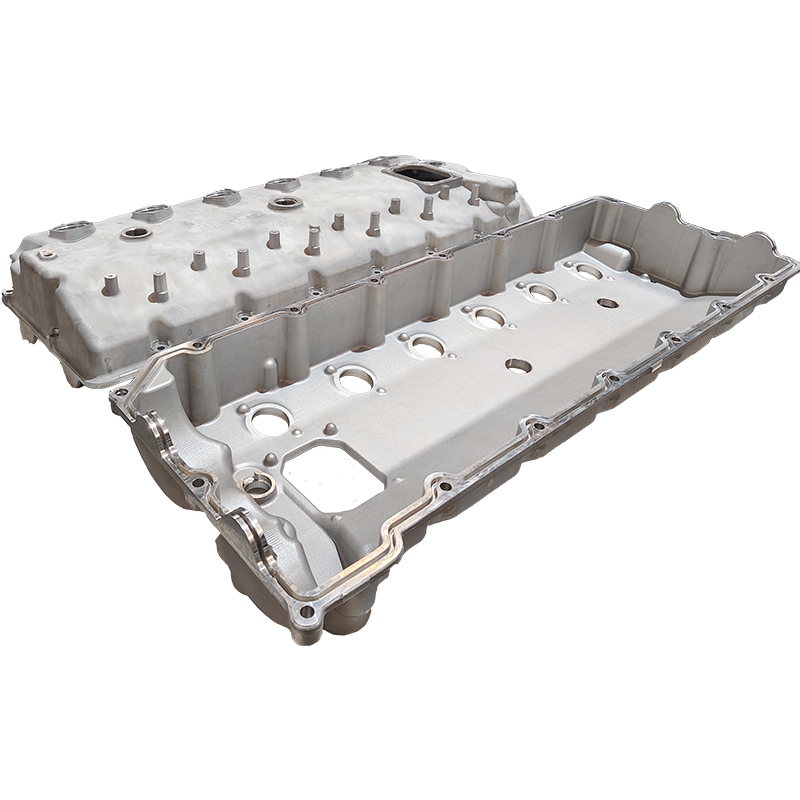

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

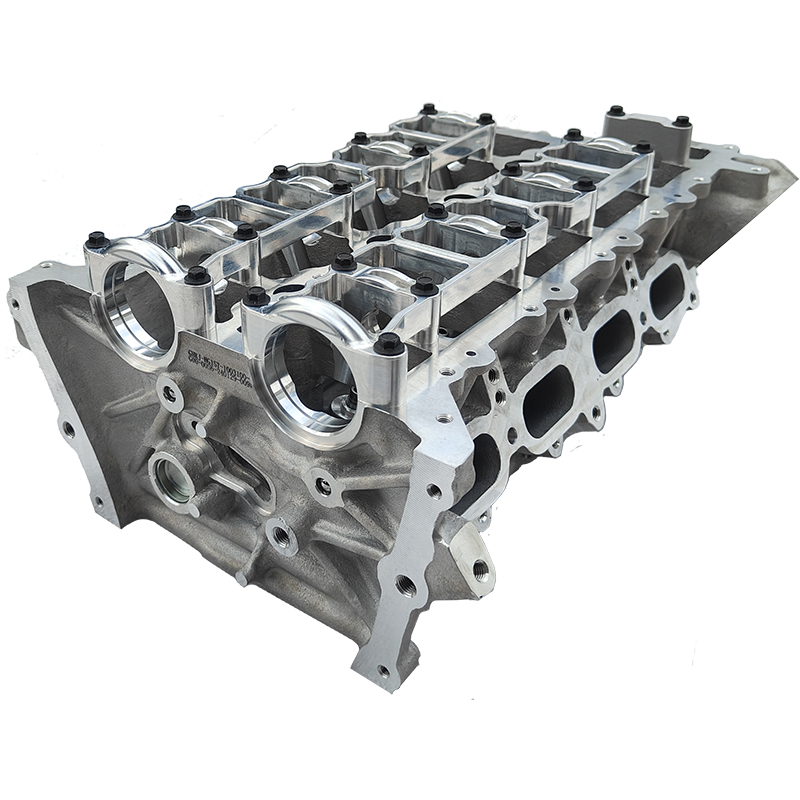

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

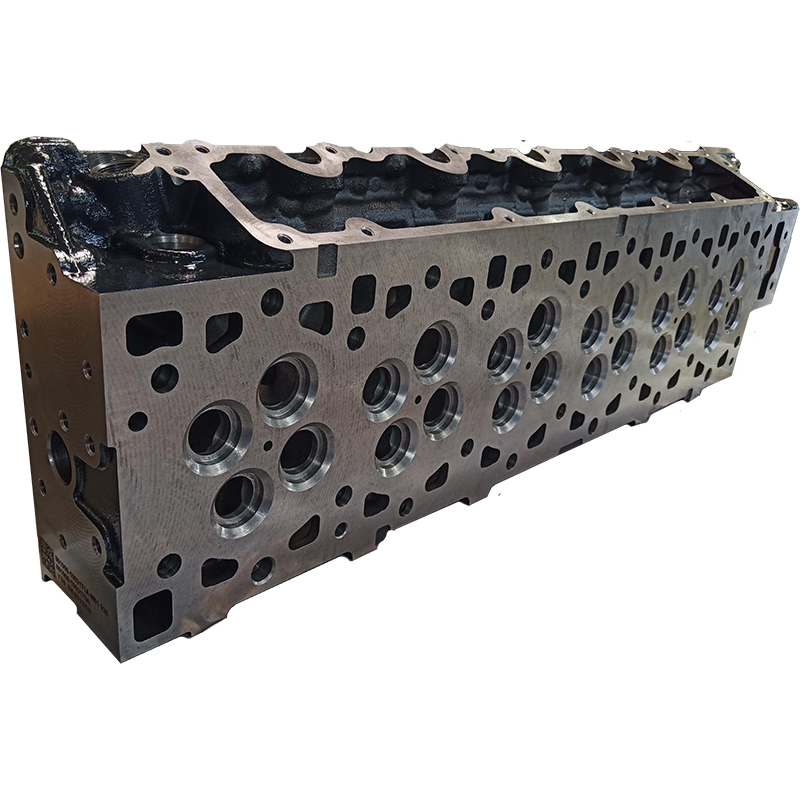

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

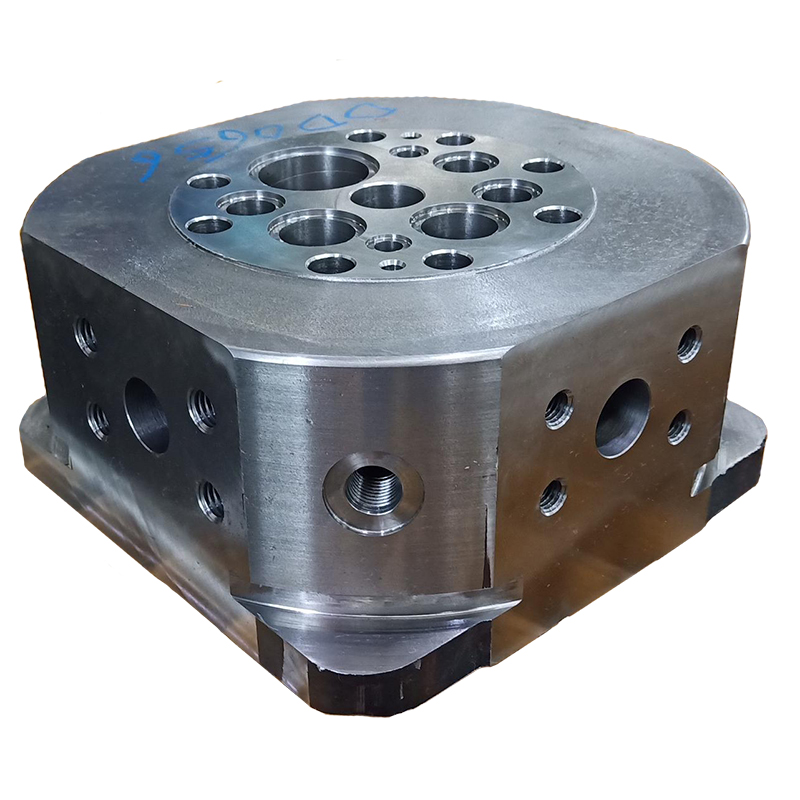

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки)

Связанный поиск

Связанный поиск- Дешевые головки цилиндров Нива основные страны-покупатели

- Лучшие покупатели замены головок цилиндров из Китая

- Ведущий покупатель 8-клапанных головок цилиндров Wards

- Поставщики Точность гравировки алюминиевого сплава блок клапанной крышки для строительной техники частей

- Дешевые новые энергетические автомобильные части литья алюминиевого сплава двойной двигатель и трансмиссии два-в-одном коробка основных стран-покупателей

- Китайские ведущие покупатели дизельного двигателя блок цилиндров 4Y серии серый чугун HT300

- Основные покупатели корпусов редукторов от МТЗ

- Сайты производителей автозапчастей

- ВАЗ Основные страны-покупатели головок блока цилиндров двигателей

- Картер сцепления тросовая КПП