Дешевые новые энергии автомобильных частей точной гравировкой частей алюминиевого сплава блок концевой крышки основных покупателей страны

В последнее время наблюдается повышенный интерес к дешевым новым энергиям автомобильных частей, особенно в части компонентов, требующих высокой точности изготовления. Это не просто тренд, а реальный сдвиг в индустрии. Часто говорят о снижении стоимости, но дело не только в цене. Речь идет о создании конкурентоспособных продуктов, доступных широкому кругу потребителей, и это требует серьезных изменений в подходах к производству. Мне кажется, многие недооценивают роль точной гравировки частей алюминиевого сплава в этом процессе. Просто вырезать детали уже недостаточно.

Проблемы и возможности в производстве деталей для электромобилей

Поиск оптимального баланса между стоимостью, качеством и сроками – вот главная задача при производстве компонентов для электромобилей. С одной стороны, рынок требует все более сложных и функциональных деталей, с другой – необходимо удерживать цены на доступном уровне. Возьмем, к примеру, блок концевой крышки. Раньше это была довольно простая деталь, но теперь для ее интеграции в современные системы управления, а также для обеспечения необходимой герметичности и надежности, требуются детали с высокой степенью точности. Алюминиевые сплавы часто используются за их легкость и хорошую теплопроводность, но вот точная гравировка по ним – задача нетривиальная.

Мы сталкивались с ситуацией, когда заказчики выбирали самый дешевый материал, но в итоге получали детали, требующие огромных затрат на доработку. Это типичная ошибка. Зачастую, инвестиции в качественное оборудование и квалифицированный персонал, способный обеспечить точную гравировку частей алюминиевого сплава сразу, окупаются в долгосрочной перспективе. Кроме того, стоит учитывать, что оптимизация конструкции детали и применение современных технологий обработки позволяют снизить расход материала и, как следствие, стоимость конечного продукта.

Важность выбора технологического процесса

Выбор технологического процесса, в частности, метода точной гравировки частей алюминиевого сплава, играет критическую роль. Существует несколько вариантов: электроэрозионная обработка, лазерная гравировка, химическое травление и т.д. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от многих факторов, включая геометрию детали, требуемую точность и объем производства. Например, для сложных конфигураций с мелкой детализацией чаще всего выбирают электроэрозионную обработку, несмотря на ее относительно высокую стоимость. Для более простых деталей может быть достаточно лазерной гравировки, что позволяет снизить затраты. Но опять же, важно учитывать необходимость последующей обработки и контроля качества.

В нашем случае, в АО Гуанси Цзяде Машинери мы активно используем комбинацию различных технологий. Например, для изготовления корпусных деталей для систем управления электромобилей мы применяем электроэрозионную обработку для получения высокой точности и лазерную гравировку для нанесения маркировки и микро-каналов. Это позволяет нам оптимизировать процесс производства и предлагать конкурентоспособные цены.

Реальные кейсы и уроки

Недавно мы работали над проектом для одного из крупных производителей электромобилей. Они планировали использовать блок концевой крышки, изготовленный из алюминиевого сплава, в своем новом поколении автомобилей. Первоначально они выбрали поставщика, который предлагал самые низкие цены, но качество деталей оставляло желать лучшего. В результате, они столкнулись с проблемами при сборке, а также с повышенным риском поломок в эксплуатации. Это дорого обошлось им как с точки зрения финансовых потерь, так и с репутационных. Вывод: нельзя экономить на качестве, особенно в таких критически важных компонентах, как детали для электромобилей.

Мы помогли им пересмотреть подход к производству и предложили оптимальную технологию точной гравировки частей алюминиевого сплава, а также разработали систему контроля качества на всех этапах производства. В итоге, нам удалось обеспечить им детали, соответствующие самым высоким требованиям по точности и надежности, что позволило им успешно запустить производство и избежать проблем в будущем.

Оптимизация производственного процесса и контроль качества

В процессе работы над проектом мы также уделили большое внимание оптимизации производственного процесса и контролю качества. Мы внедрили систему мониторинга на каждом этапе производства, чтобы оперативно выявлять и устранять любые отклонения от нормы. Кроме того, мы проводим регулярные испытания деталей, чтобы убедиться в их соответствие требованиям заказчика. Это позволяет нам гарантировать высокое качество нашей продукции.

Помимо технологических решений, важно организовать эффективную систему логистики и управления запасами. Нарушения в этой сфере могут привести к задержкам в производстве и увеличению затрат. В АО Гуанси Цзяде Машинери мы уделяем большое внимание оптимизации логистических процессов и использованию современных систем управления запасами.

Тенденции развития рынка и перспективы

Рынок дешевых новых энергиям автомобильных частей будет продолжать расти в ближайшие годы. Это связано с увеличением спроса на электромобили и развитием технологий в этой области. В частности, ожидается рост спроса на компоненты, требующие высокой точности изготовления, такие как детали для систем управления, датчиков и электромоторов.

Мы видим перспективу в развитии технологий точной гравировки частей алюминиевого сплава, особенно в области микро- и нано-гравировки. Это позволит нам изготавливать детали с еще более сложной геометрией и улучшенными характеристиками.

АО Гуанси Цзяде Машинери активно инвестирует в развитие новых технологий и расширение производственных мощностей. Мы уверены, что сможем успешно удовлетворить растущий спрос на дешевые новые энергиям автомобильных частей и внести свой вклад в развитие автомобильной промышленности.

В заключение

Рынок дешевых новых энергиям автомобильных частей предоставляет значительные возможности для бизнеса. Однако для успешной работы необходимо учитывать множество факторов, включая качество материалов, технологию производства, контроль качества и оптимизацию логистики. Не стоит экономить на качестве, особенно в таких критически важных компонентах, как детали для электромобилей. В конечном итоге, успех зависит от способности предлагать конкурентоспособные цены при сохранении высокого качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

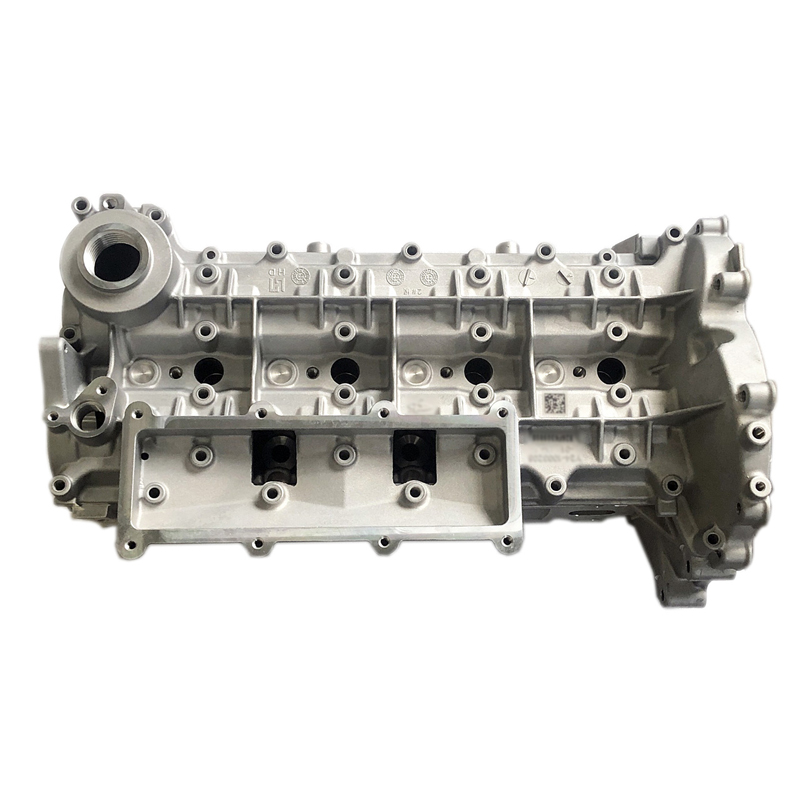

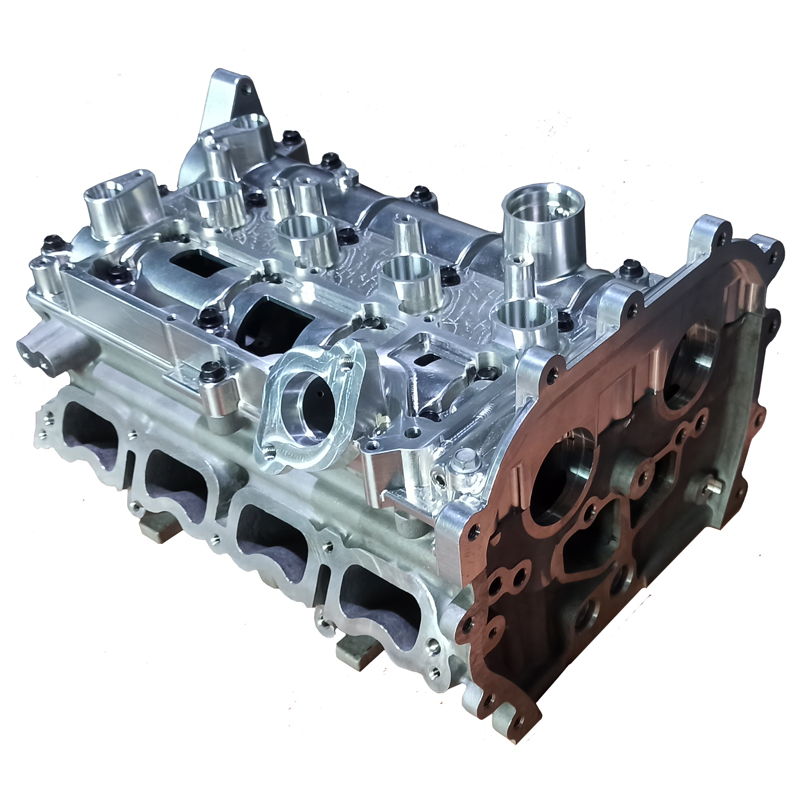

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6) -

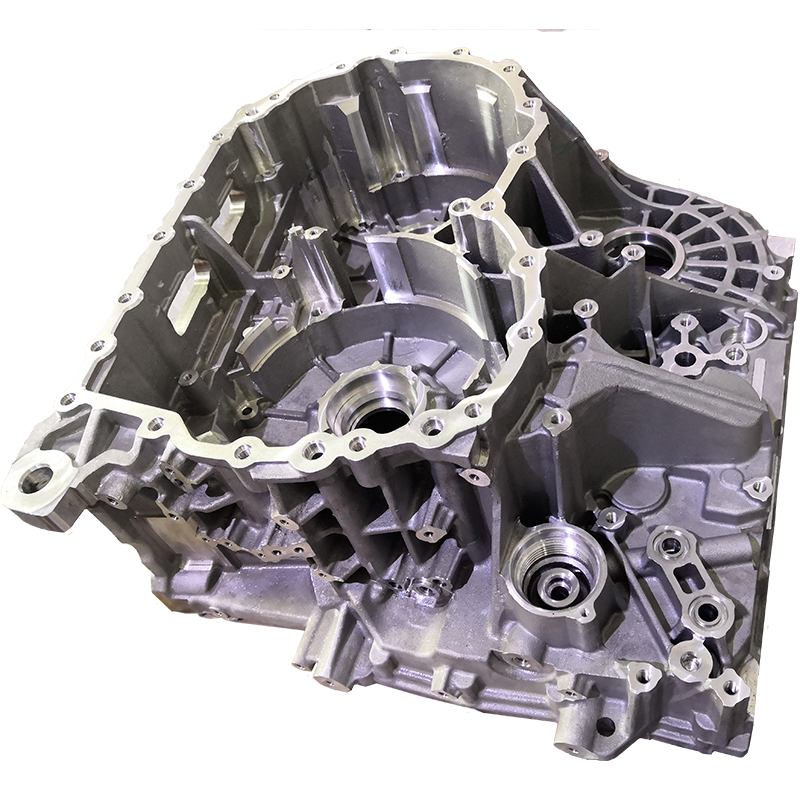

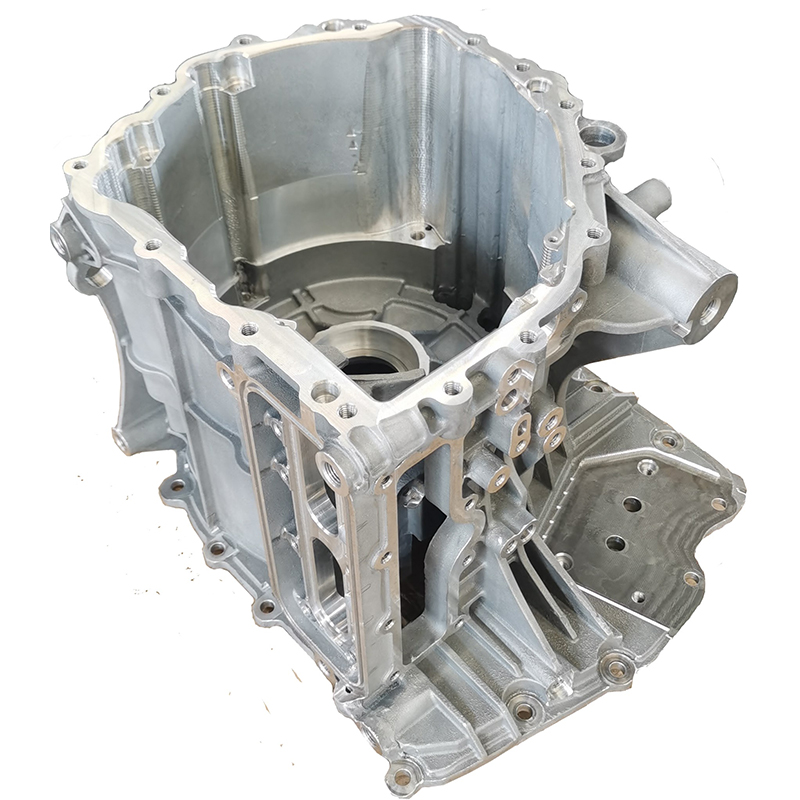

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

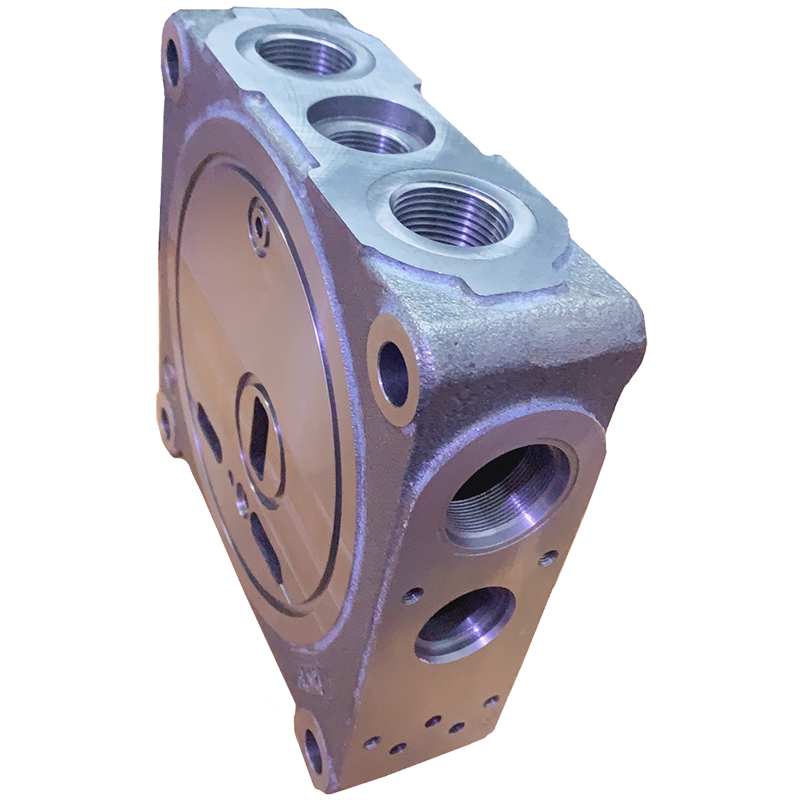

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

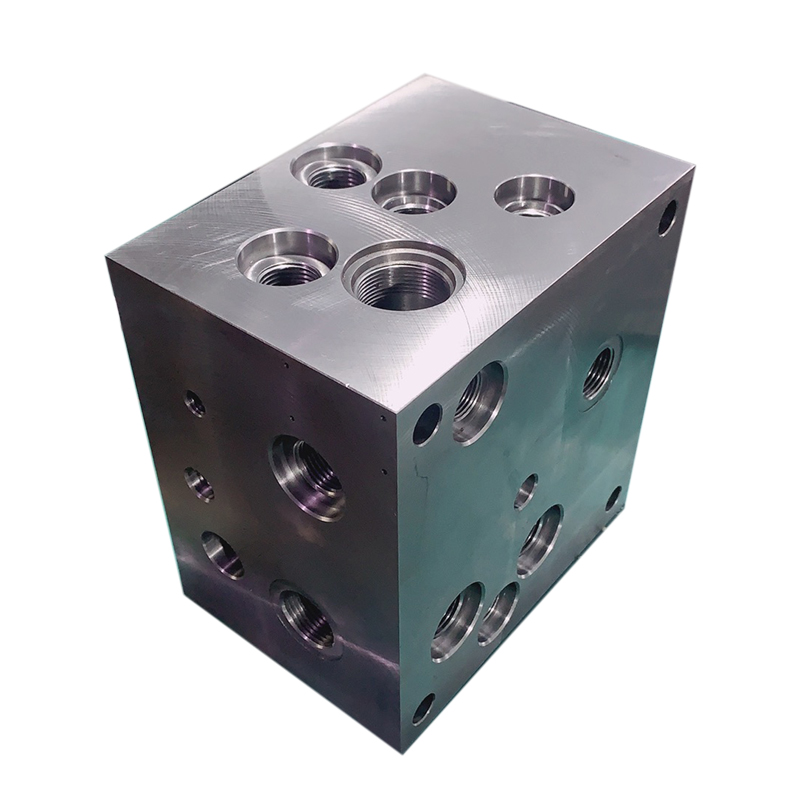

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков -

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

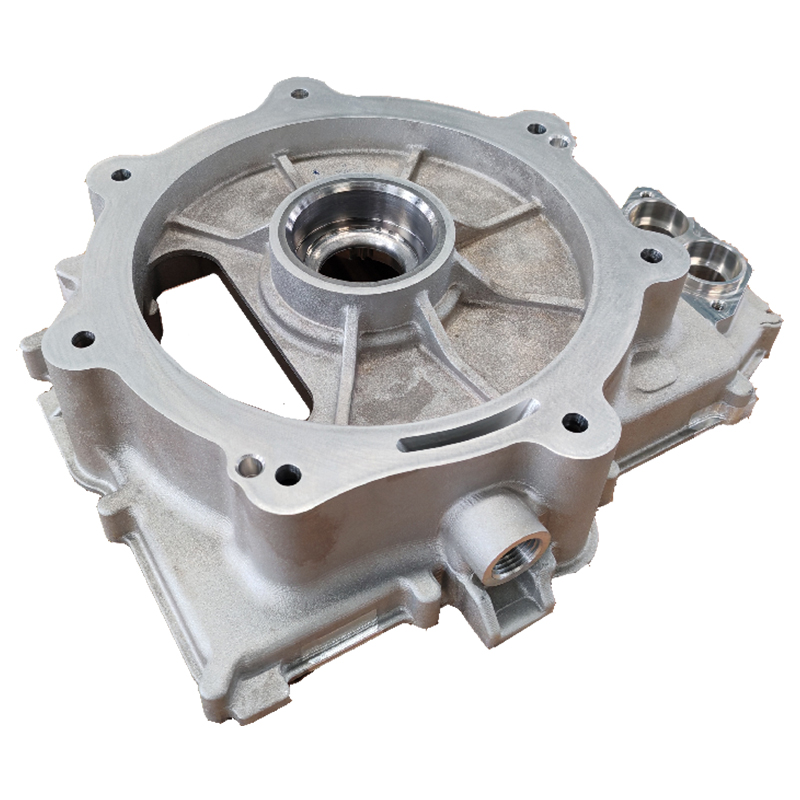

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

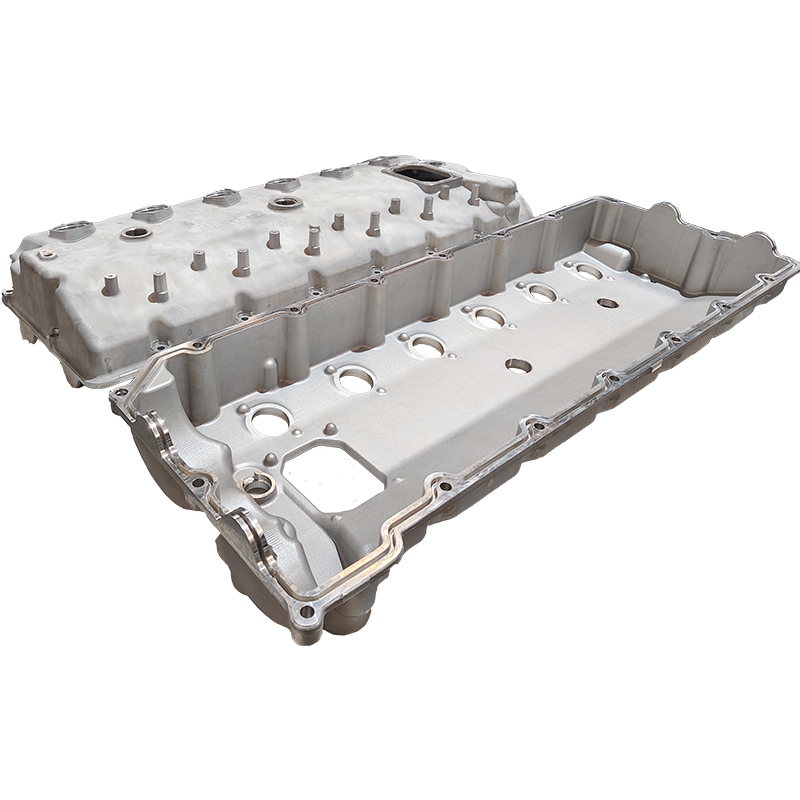

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Связанный поиск

Связанный поиск- Цапфа распредвала гидрокомпонента дорожной

- Производители головок цилиндров № 8

- Крупнейшие покупатели механической арматуры

- Производители головок блока цилиндров Ford

- Цена гидравлических компонентов для строительной техники ковкий чугун QT450 клапанный блок

- Комплектующие для электромобилей

- Поставщики крышек головки блока цилиндров двигателя

- Основной покупатель литых корпусов КПП три в одном из алюминиевого сплава для одномоторной контроллерной трансмиссии для запчастей новых энергетических автомобилей

- гбц 8 клапанов

- Ведущий покупатель сертифицированных по ISO станков из Китая