Дешевые новые энергии автомобильные части литья алюминиевого сплава единый двигатель коробка основные страны-покупатели

За последние несколько лет, когда все разговоры вращаются вокруг электромобилей и возобновляемых источников энергии, очень часто возникает ощущение, что все упрощается до экстремальных решений. И, честно говоря, в части производства автомобильных компонентов, особенно двигателей и трансмиссий для этих 'новых' машин, это утверждение сильно преувеличено. Вопрос доступности литых алюминиевых сплавов для этих специфических применений, и, как следствие, географии потребителей, требует более детального рассмотрения, чем просто 'много спроса'. Например, я недавно столкнулся с ситуацией, когда клиент, o?ekuj?cy низкую цену, не понимал реальных производственных затрат – особенно в контексте качества и сроков.

Переосмысление 'дешевых' – реальность производства

Сразу хочу оговориться: понятие 'дешевые' в современном мире машиностроения – это относительное понятие. Нельзя говорить о 'дешёвом' производстве высокоточных компонентов, даже если речь идёт об алюминии. Цена, как правило, зависит не только от стоимости материала, но и от сложности детали, необходимого уровня точности обработки, объёма производства и, конечно же, квалификации персонала. В контексте литых алюминиевых сплавов для двигателей и трансмиссий электромобилей мы имеем дело с достаточно сложными геометриями, требующими высокой степени чистоты сплава и контроля качества. И это не говоря уже о последующей механической обработке и поверхностной обработке.

Например, несколько лет назад мы участвовали в проекте по поставке компонентов для одного из китайских производителей электроскутеров. Они ожидали, что стоимость литья алюминиевых корпусов будет крайне низкой. В итоге, после проведения детального анализа, нам пришлось предложить более дорогой, но значительно надежный и долговечный сплав, а также более строгие требования к процессу литья. Это связано с тем, что для электромобилей, особенно скутеров, требования к теплоотводу и прочности гораздо выше, чем для традиционных бензиновых аналогов. Если занизить планку в материалах и технологиях, то последствия могут быть очень серьёзными – от преждевременного выхода из строя компонента до опасных ситуаций на дороге.

Ключевые страны-покупатели и их потребности

Если говорить о странах-покупателях, то картина формируется довольно интересно. На первый взгляд, кажется, что основными рынками являются Китай и Европа, но на деле ситуация гораздо более нюансированная. Китай, безусловно, является крупнейшим рынком электромобилей и, соответственно, одним из крупнейших потребителей автомобильных частей из литых алюминиевых сплавов. Однако, китайские производители все больше ориентируются на собственные производственные мощности и поиск альтернативных поставщиков, что оказывает давление на цены. Их потребности – это, прежде всего, масштабируемость производства и снижение себестоимости.

Европа, особенно Германия и Франция, также является важным рынком, но здесь акцент делается на качестве и надежности, а не на самой низкой цене. Европейские производители электромобилей готовы платить больше за компоненты, соответствующие высоким стандартам безопасности и долговечности. Они стремятся к интеграции поставщиков в собственные цепочки поставок, что требует от поставщиков гибкости и готовности к долгосрочному сотрудничеству. При этом, все большее внимание уделяется экологичности производства – это касается не только используемых материалов, но и энергоэффективности производственных процессов.

Не стоит недооценивать и развивающиеся рынки, такие как Индия и Южная Корея. Эти страны демонстрируют значительный рост спроса на электромобили и, соответственно, на компоненты для них. Однако, на этих рынках особенно важны гибкость и адаптивность к местным условиям – будь то требования к квалификации рабочей силы или особенности логистики.

Проблемы и перспективы производства

Одним из ключевых вызовов для производителей литых алюминиевых сплавов для автомобильной промышленности является обеспечение стабильности поставок сырья. Нехватка бокситов, основного сырья для алюминия, может привести к росту цен и срыву сроков производства. Поэтому, важно иметь альтернативные источники сырья и развивать технологии переработки вторичного алюминия. Мы, например, сейчас активно исследуем возможности использования сплавов с повышенной долей рециклированного алюминия – это позволяет не только снизить себестоимость, но и уменьшить негативное воздействие на окружающую среду.

Другой важный вопрос – развитие технологий литья. В частности, актуальным является использование технологии литья под давлением с газовым давлением, которая позволяет получать детали с высокой точностью и минимальным количеством дефектов. Кроме того, активно внедряются технологии аддитивного производства, позволяющие создавать сложные геометрические формы, которые невозможно получить с помощью традиционного литья. Но, конечно, эти технологии пока не получили широкого распространения из-за высокой стоимости оборудования и недостатка квалифицированных специалистов.

Неудачи и уроки

Не всегда все идет по плану. Есть история, когда мы пытались сократить затраты на производство, используя менее качественные сплавы и упрощенные технологии. В результате, мы получили проблемы с коррозией компонентов, снижение их прочности и, как следствие, жалобы от клиентов. Этот опыт научил нас тому, что экономия на качестве – это всегда проигрыш в долгосрочной перспективе. Нужно тщательно оценивать все риски и выбирать оптимальные решения, даже если они стоят немного дороже. Помните, что автомобильные части из литых алюминиевых сплавов, особенно для электромобилей, должны соответствовать самым высоким требованиям.

Экологические аспекты производства

Растущая обеспокоенность экологией также влияет на выбор технологий и материалов. Производство алюминия - энергозатратный процесс. Поэтому, компании все больше инвестируют в возобновляемые источники энергии и разрабатывают технологии вторичной переработки алюминия. Помимо этого, важным аспектом является минимизация отходов производства и контроль за выбросами вредных веществ. Повышение экологичности производства – это не только вопрос соответствия нормативным требованиям, но и конкурентное преимущество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

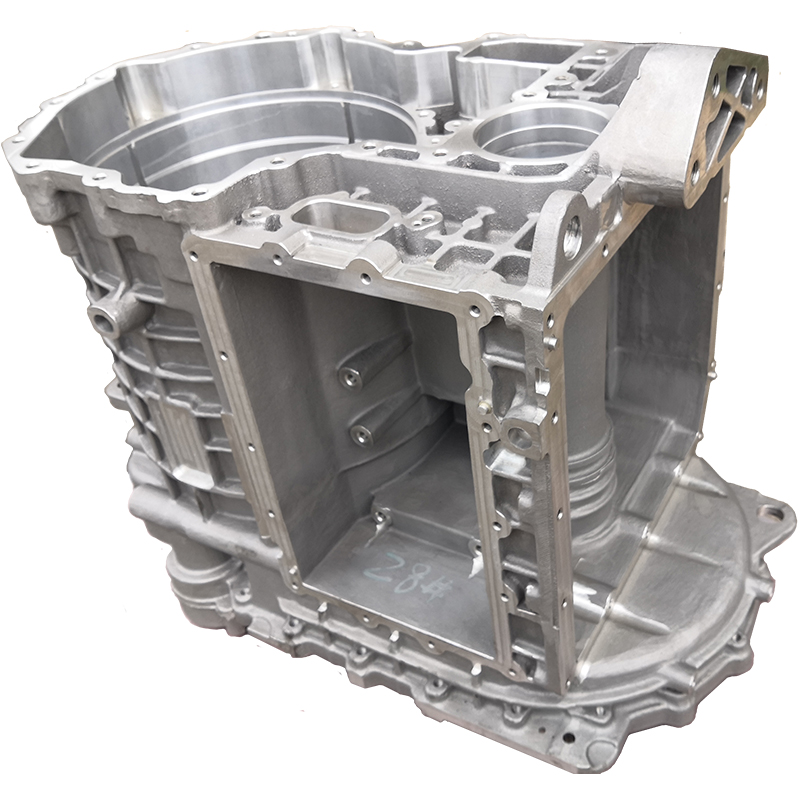

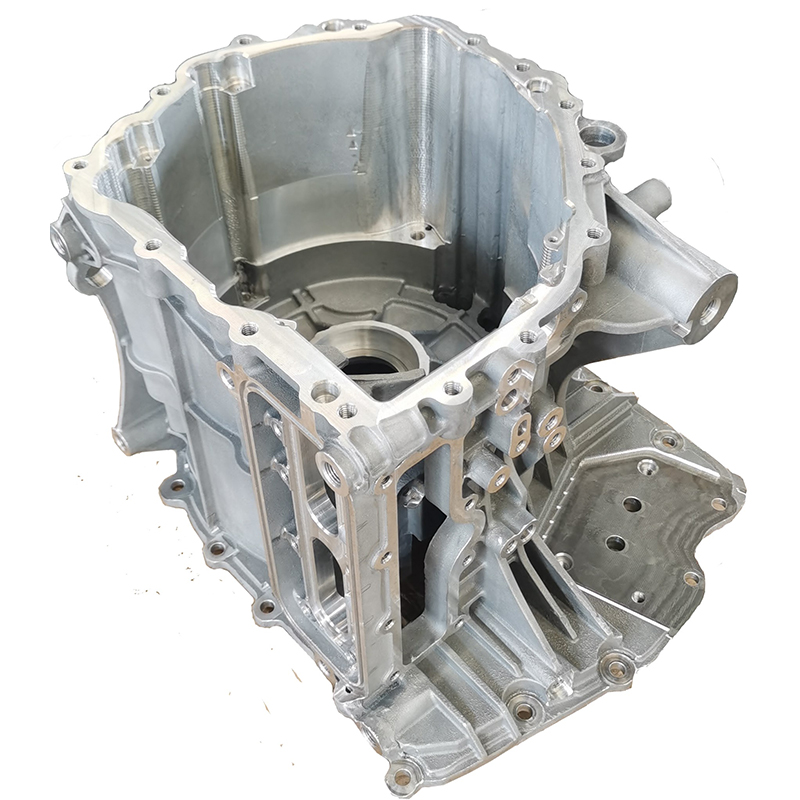

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

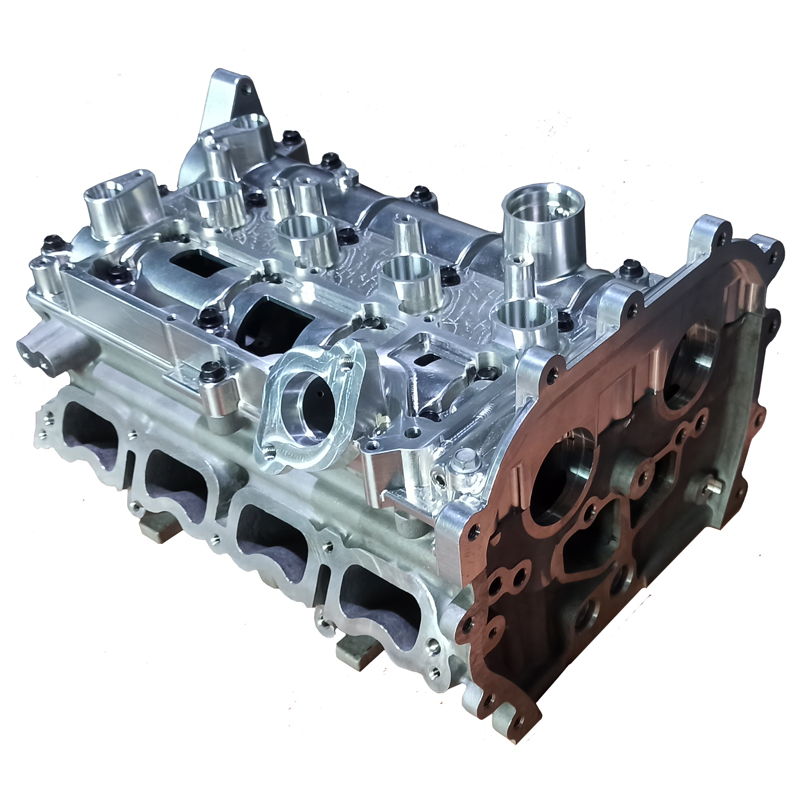

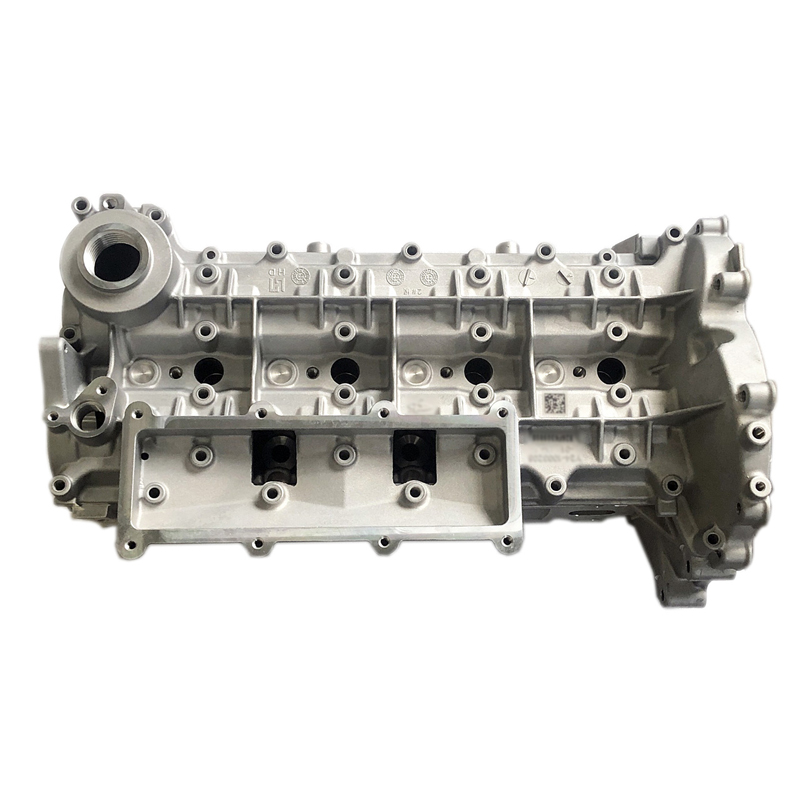

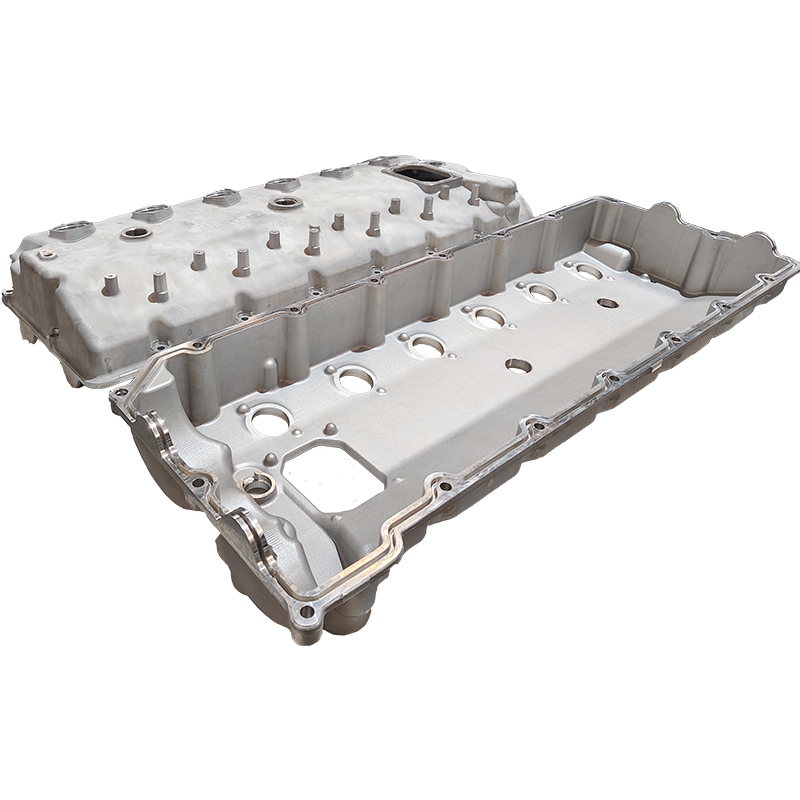

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

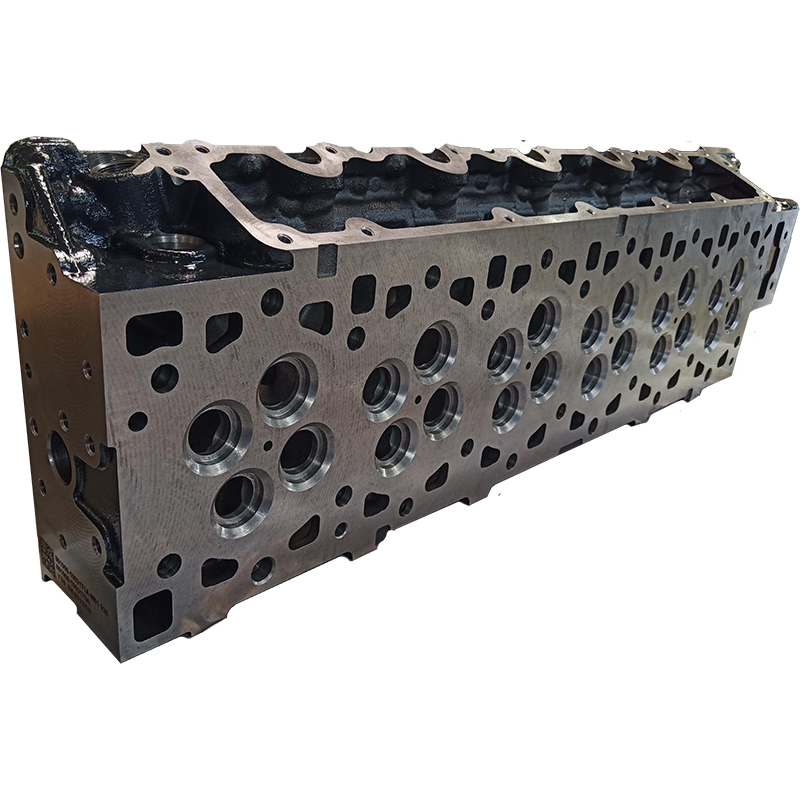

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

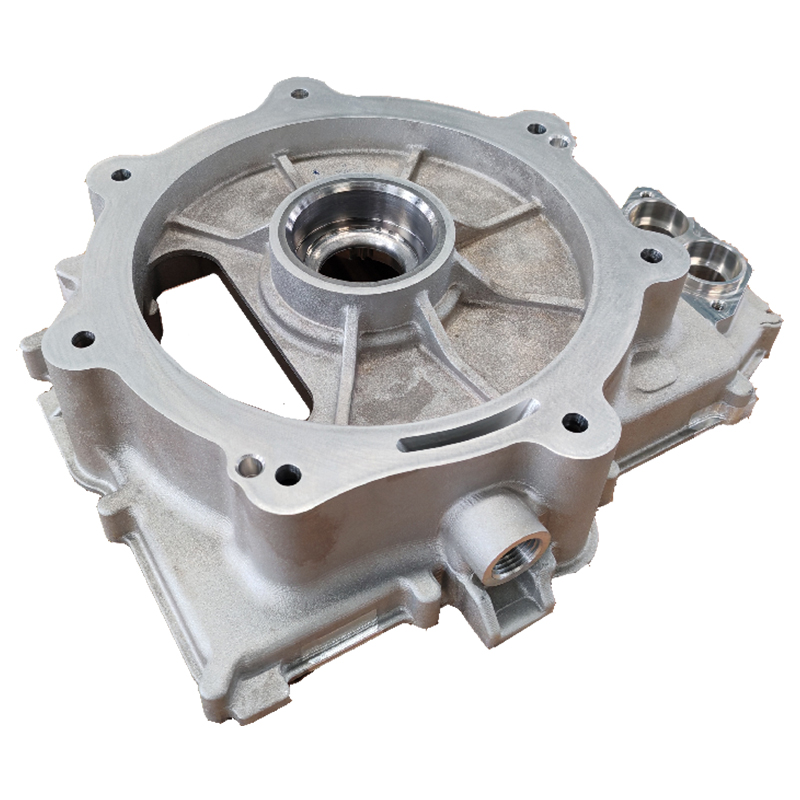

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

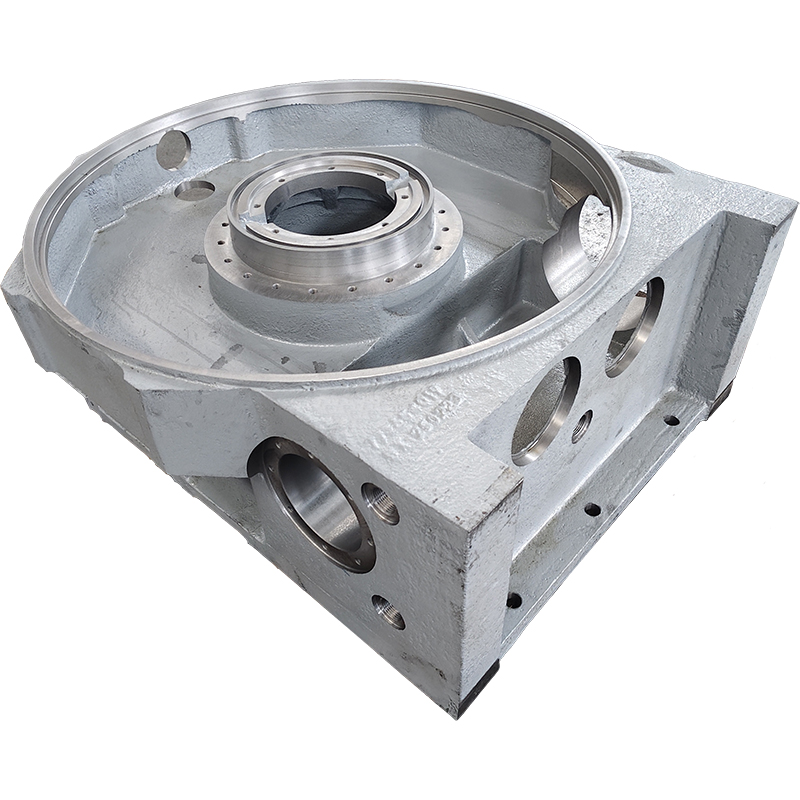

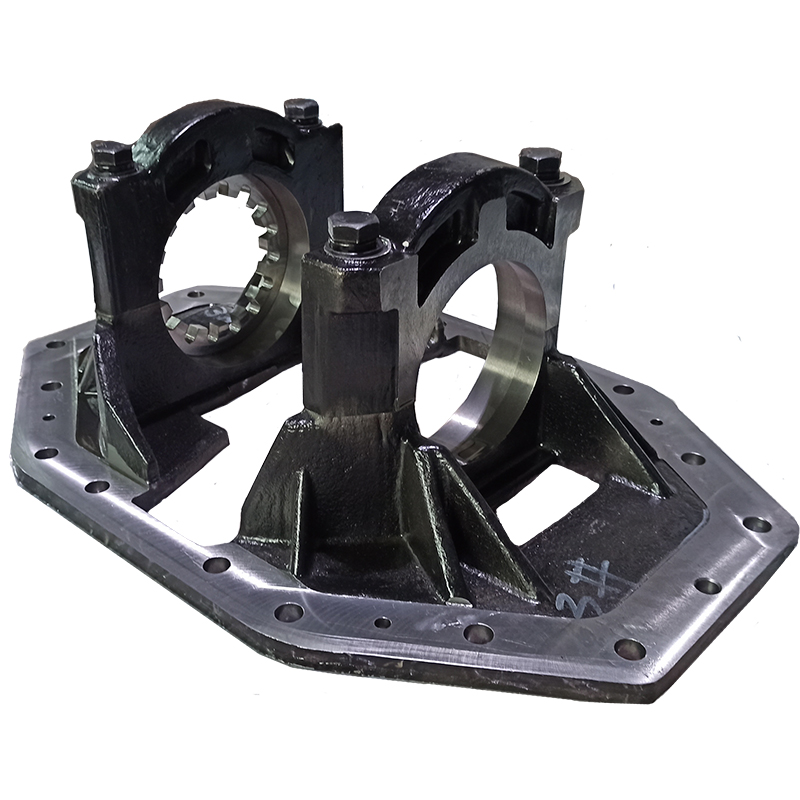

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

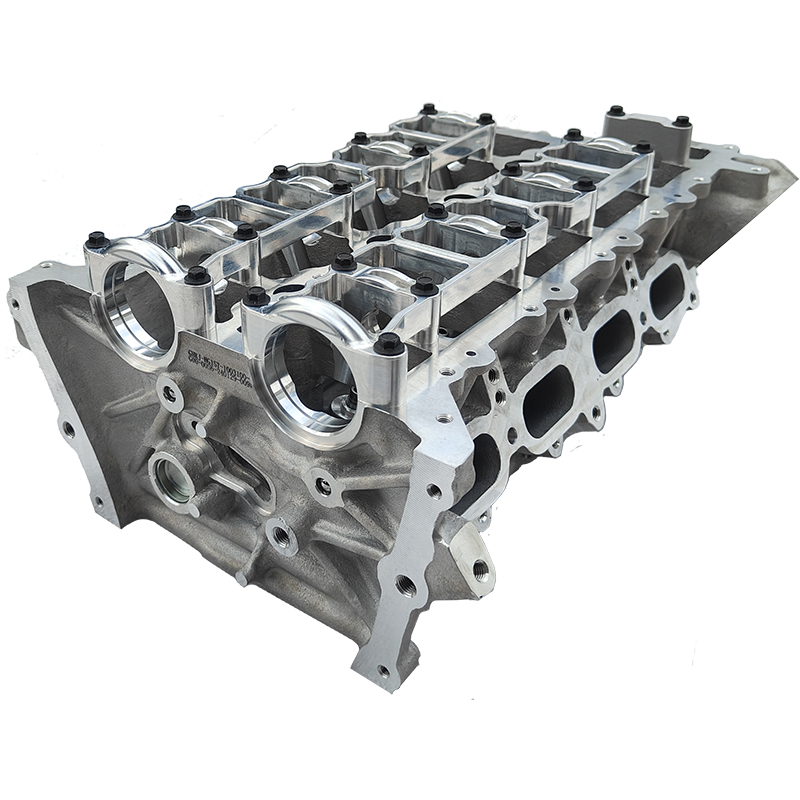

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Связанный поиск

Связанный поиск- Цена гидравлического фильтрующего элемента

- Производство деталей для роботов на заказ

- Производители деталей с прецизионной гравировкой

- Ведущий китайский покупатель головок цилиндров Priora

- Цена обработки нержавеющей стали

- автозапчасти газель

- Дешевые Руссо Основные страны-покупатели автокомпонентов

- Дешевые головки цилиндров от ведущих стран-покупателей

- Поставщики головок цилиндров марки ЗМЗ

- Основные страны-покупатели прокладок головки блока цилиндров Wärtsilä