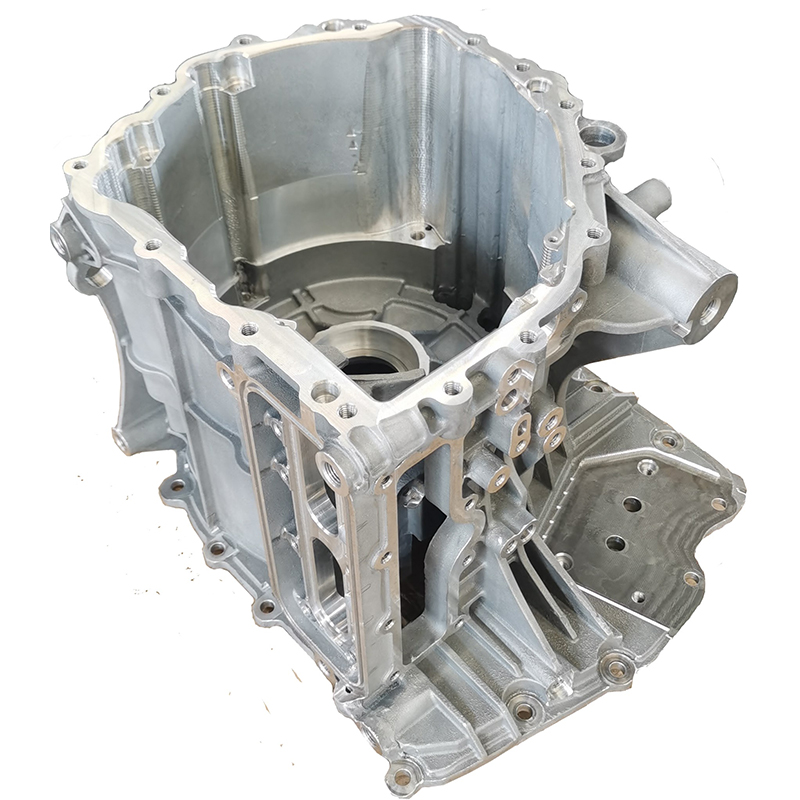

Дешевые Новые энергетические транспортные средства части литья алюминиевого сплава один двигатель контроллер передачи три в одном случае основные покупатели

В последнее время наблюдается всплеск интереса к электрическому транспорту, особенно к легким и экономичным моделям. И вот мы возвращаемся к вопросу, который часто возникает: какие компоненты нужны, и где их брать по разумной цене? По сути, речь идет о создании конкурентоспособных решений в сегменте электромобилей, и здесь ключевую роль играют детали – от корпуса до системы управления. Не всегда все так просто, как кажется на первый взгляд. Часто, 'дешевый' обходится дороже из-за проблем с качеством, а 'новый' – не всегда значит инновационный. Особенно сложно найти надежного поставщика для литья алюминиевых сплавов, да еще и с интегрированной электроникой.

Проблема комплексности и поиск оптимальных решений

Вопрос комплексности производства частей литья алюминиевого сплава для электромобилей сейчас стоит очень остро. Современный электромобиль – это не просто колеса и батарея. Это сложная система, где каждый элемент должен быть оптимизирован по весу, прочности и стоимости. И мы имеем дело не только с механическими деталями, но и с интеграцией электроники – например, контроллеров и систем передачи. Это создает дополнительную сложность, требующую тесной координации между поставщиками и производителями. Часто встречаются попытки собрать все 'под ключ', но это приводит к задержкам и увеличению бюджета.

Мы, как компания АО Гуанси Цзяде Машинери, занимаемся механической обработкой деталей из различных материалов, включая алюминиевые сплавы. За годы работы мы видели множество попыток найти оптимальные решения для электрического транспорта. И, честно говоря, идеального варианта не существует. Есть компромиссы, есть риски, есть всегда что улучшить. Например, мы сталкивались с ситуацией, когда поиск поставщика три в одном случае (один двигатель контроллер передачи) занимал месяцы – из-за недостаточной прозрачности ценообразования и высоких требований к качеству.

Ключевые факторы выбора поставщика и контроль качества

Выбор поставщика литых алюминиевых деталей – это критически важный шаг. Нельзя ориентироваться только на цену. Необходимо учитывать репутацию компании, наличие сертификатов качества, технологические возможности и опыт работы с подобными проектами. Мы рекомендуем тщательно проверять производственные мощности, проводить тестовые партии и осуществлять контроль качества на всех этапах производства. Иначе рискуете получить продукт, который не соответствует требованиям, что приведет к задержкам в производстве и финансовым потерям.

Особое внимание следует уделять контроллерам и системам передачи, особенно если они интегрированы в корпус. Здесь важно убедиться в совместимости компонентов и надежности соединений. Мы, к примеру, неоднократно сталкивались с проблемами, когда интеграция электроники в корпус литой детали приводила к образованию трещин и повреждению электронных компонентов. Поэтому необходимы сложные технологии литья и точная геометрия деталей.

Важность инноваций и индивидуального подхода

Рынок электромобилей развивается очень быстро, и требования к деталям постоянно меняются. Поэтому важно выбирать поставщиков, которые готовы к инновациям и могут предложить индивидуальный подход к решению задач. Например, некоторые наши клиенты используют 3D-печать для прототипирования деталей, что позволяет быстро тестировать новые конструкции и снижать затраты на производство.

Примеры реальных проектов и их результаты

Мы участвовали в проекте по разработке и производству частей литья алюминиевого сплава для электроскутера. Клиент требовал минимальный вес, высокую прочность и привлекательный внешний вид. Мы разработали специальную конструкцию корпуса, оптимизировали процесс литья и использовали высококачественный алюминиевый сплав. Результат – продукт, который не только соответствует требованиям клиента, но и превосходит его ожидания. Важно, чтобы поставщик понимал цели проекта и мог предложить оптимальное решение.

Экономия и стоимость жизненного цикла

Иногда кажется, что самый дешевый вариант – это самый выгодный. Но это заблуждение. Нужно учитывать стоимость жизненного цикла продукта, включая затраты на обслуживание и ремонт. Если литые алюминиевые детали изготовлены из низкокачественного материала или имеют сложную конструкцию, это может привести к повышенным расходам на обслуживание и замену деталей. Поэтому стоит инвестировать в качество и надежность, чтобы избежать проблем в будущем.

Например, мы работали с компанией, которая выбрала самый дешевый алюминиевый сплав для литья корпуса электромобиля. В результате через год эксплуатации корпус начал деформироваться, что потребовало дорогостоящего ремонта. Если бы они выбрали более прочный и долговечный материал, то смогли бы избежать этих проблем. И это лишь один из примеров.

Перспективы и будущее производства деталей литья алюминиевого сплава

В заключение хочется отметить, что рынок дешевых новых энергетических транспортных средств – это рынок с огромным потенциалом. Но чтобы успешно конкурировать на этом рынке, необходимо уделять внимание качеству, инновациям и оптимизации затрат. Мы уверены, что с правильным выбором поставщиков и технологиями производства можно создать конкурентоспособные решения для электрического транспорта, которые будут востребованы на рынке. В **АО Гуанси Цзяде Машинери** мы постоянно совершенствуем наши технологии и расширяем спектр услуг, чтобы удовлетворить потребности наших клиентов. И мы всегда открыты к новым сотрудничеству.

Что дальше?

Мы продолжаем разрабатывать и внедрять новые технологии литья и обработки алюминиевых сплавов. Наши специалисты постоянно следят за тенденциями рынка и готовы предложить индивидуальные решения для любого проекта. Если у вас есть вопросы или вам нужна помощь в выборе поставщика, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

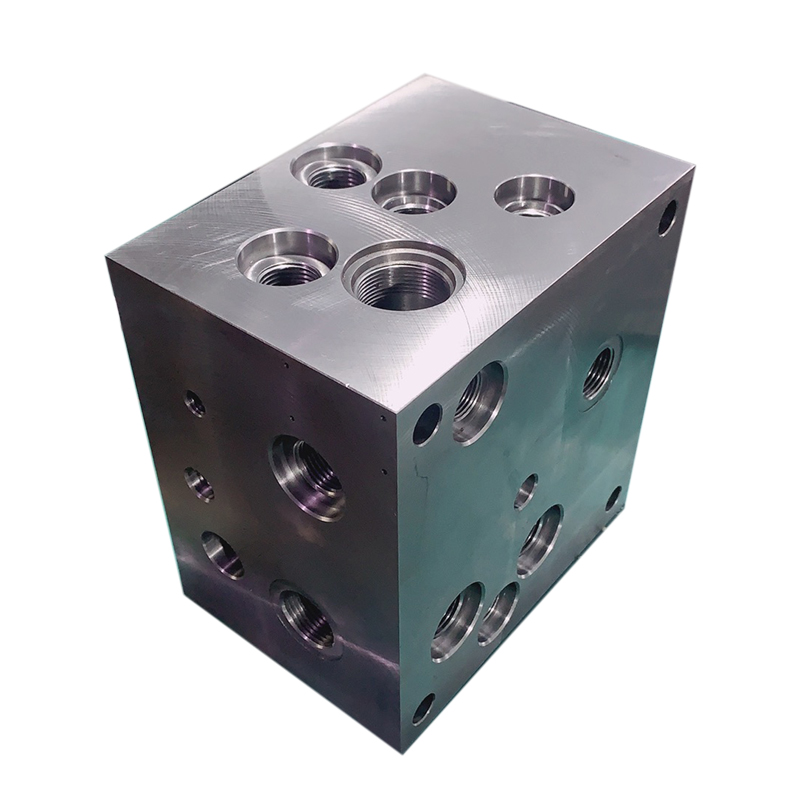

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45 -

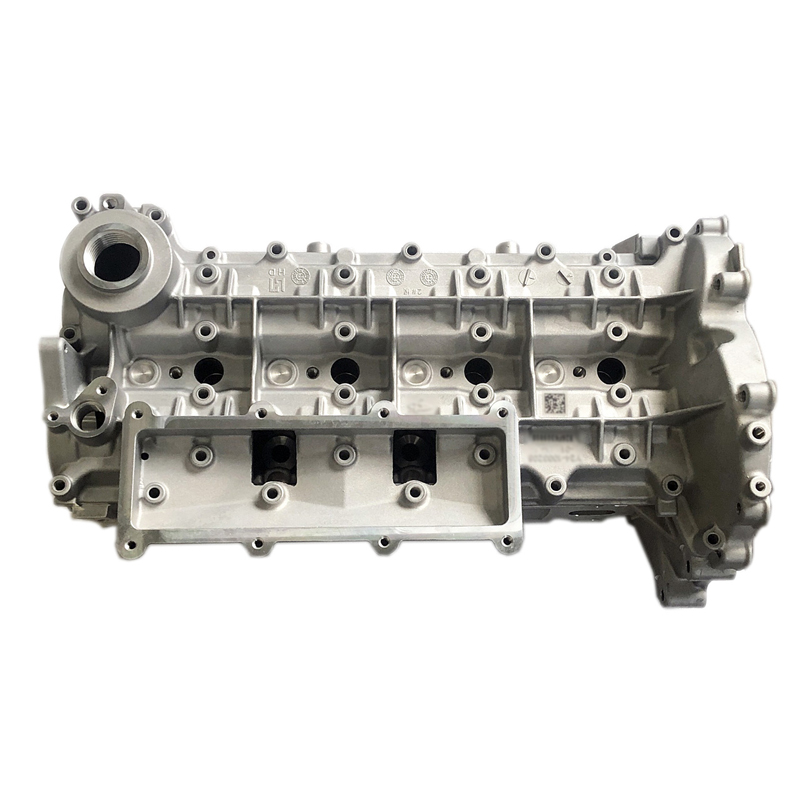

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6)

Литой алюминиевый сплав для 4Y дизельных двигателей (стандарт Китай-6) -

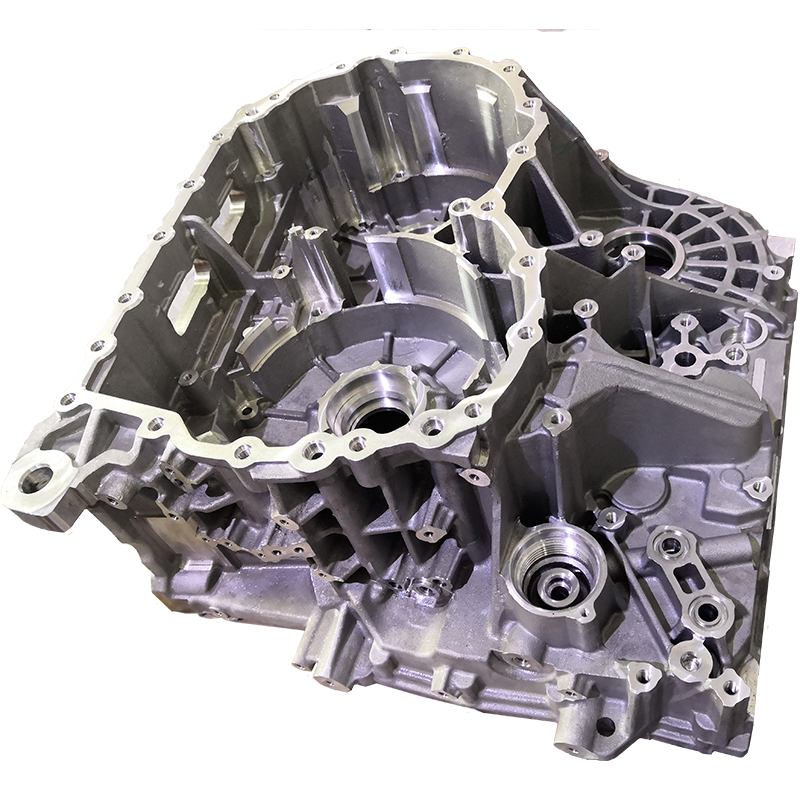

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

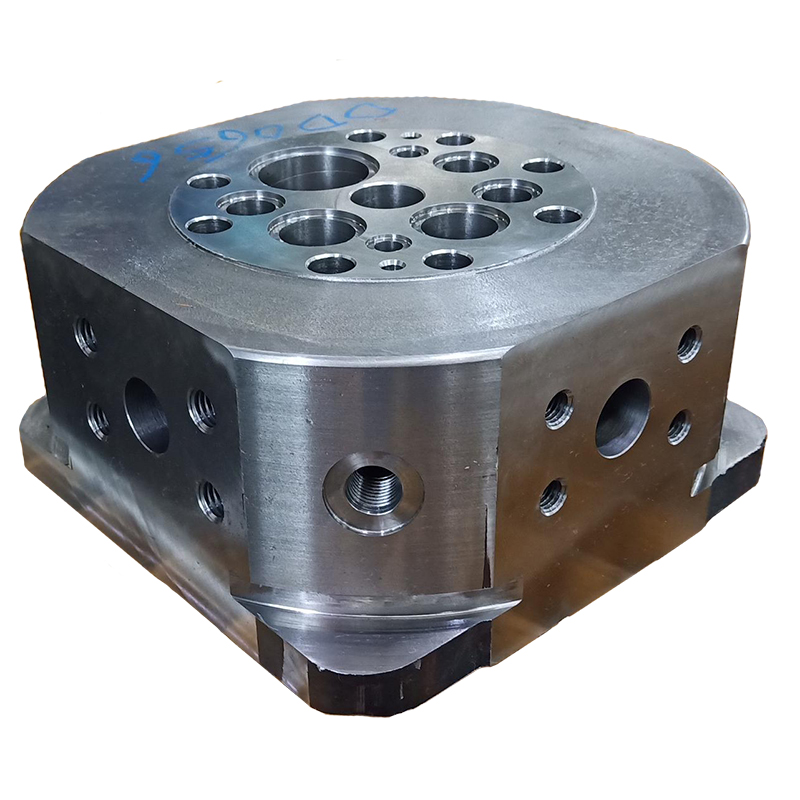

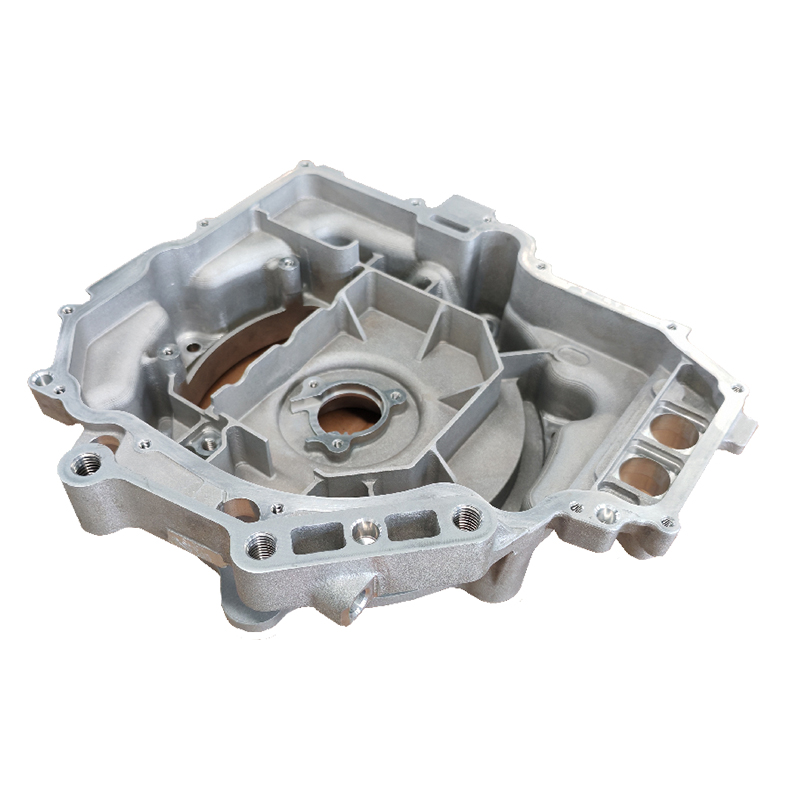

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

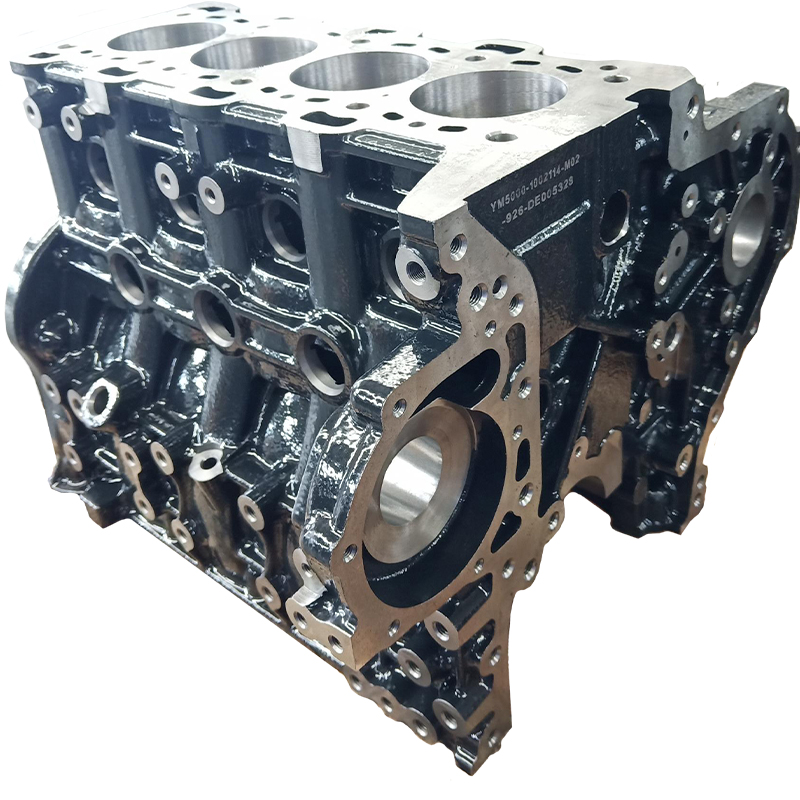

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

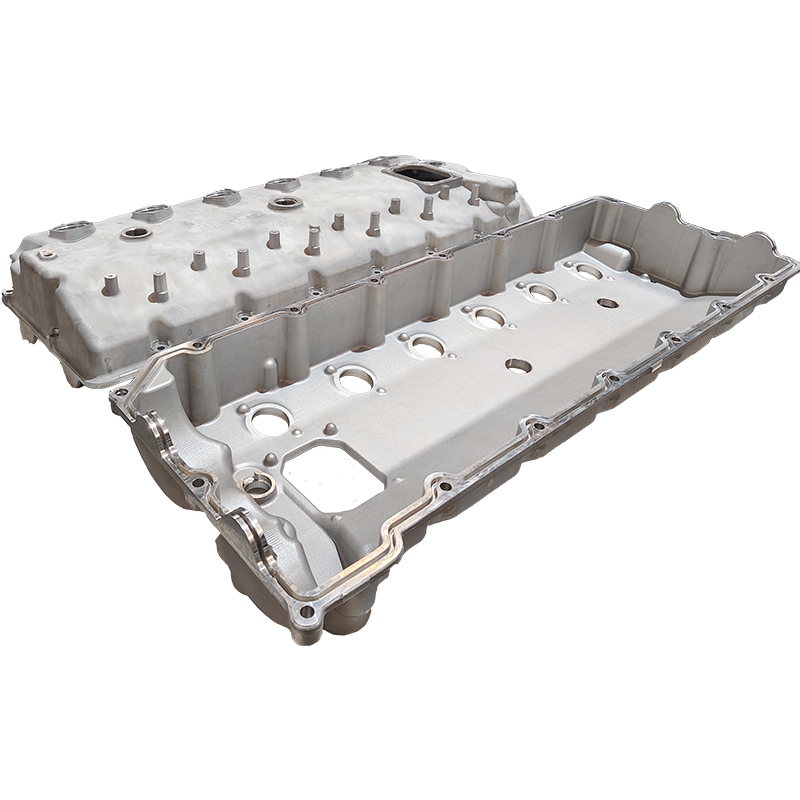

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки) -

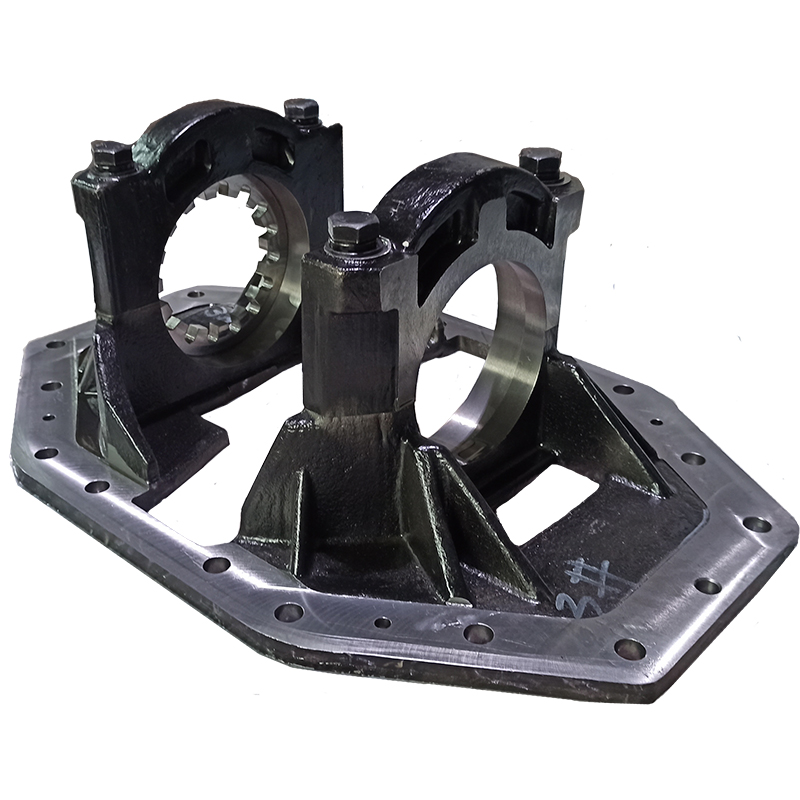

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Задний корпус электродвигателя

Задний корпус электродвигателя -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Связанный поиск

Связанный поиск- Поставщики мелкосерийной обработки

- Руссо Производители автозапчастей

- Цена интеллектуальной системы обработки

- Дешевые вилочный погрузчик трансмиссии частей основных стран-покупателей

- Производители прокладок головки блока цилиндров

- Цена на головки цилиндров

- Основные покупатели литых корпусов двух моторов и трансмиссии два в одном из алюминиевого сплава для новых энергетических автомобильных запчастей.

- Дешевые ВАЗ блок цилиндров двигателя компоненты ведущих стран-покупателей

- Дешевые основные покупатели корпусов редукторов для шагающих тракторов страна

- Ведущие покупатели головок цилиндров №2