Дешевые новые энергетические автомобильные части точной гравировкой части основных покупателей страны

Словосочетание дешевые новые энергетические автомобильные части точной гравировкой, как и многие другие в нашей сфере, часто вызывает недоверие. Звучит слишком хорошо, чтобы быть правдой, не так ли? Но, поверьте, за этой кажущейся утопией скрываются вполне реальные возможности. Главный вопрос – как их реализовать, и какие реальные проблемы при этом возникают? Мы в АО Гуанси Цзяде Машинери уже достаточно много лет занимаемся производством деталей для автомобильной промышленности, и за это время научились отличать красивые слова от практических решений.

Обзор: Реальность против ожиданий в производстве деталей для электромобилей

По сути, речь идет о комплектующих, предназначенных для электромобилей – от корпуса моторного блока до элементов системы охлаждения. Требования к ним существенно выше, чем к традиционным автомобильным деталям. Легкость, надежность, точность – это не просто пожелания, это критические параметры. И, конечно, цена. **Дешевые новые энергетические автомобильные части** – это, в первую очередь, стремление к оптимизации затрат без потери качества. Но как этого достичь?

Вопрос не только в стоимости материала, но и в технологии производства. Гравировка, в частности точная гравировка, позволяет создавать сложные узоры и обеспечивать необходимую функциональность поверхности детали. Но ее применение требует специализированного оборудования и опытных специалистов. И именно здесь возникает главный конфликт – между желанием снизить стоимость и необходимостью сохранить конкурентоспособное качество.

Основные проблемы и вызовы

Первая проблема, с которой мы сталкиваемся постоянно – это нестабильность спроса. Электромобильный рынок развивается очень динамично, но темпы роста все еще не всегда соответствуют ожиданиям. Это приводит к колебаниям в заказах и требует гибкости в планировании производства. Например, в 2022 году мы столкнулись с резким снижением заказов на детали для одного из перспективных китайских стартапов, который, к сожалению, не выдержал конкуренции. Это заставило нас пересмотреть всю ценовую политику и оптимизировать производственные процессы.

Вторая проблема – это сложность логистики. С развитием производства деталей для электромобилей мы столкнулись с необходимостью работы с поставщиками из разных стран. Это увеличивает время доставки, повышает риски повреждения продукции и требует грамотного управления запасами. Мы пытались диверсифицировать поставщиков, но даже при этом возникали сложности с контролем качества сырья.

Точная гравировка: более чем просто эстетика

Часто **точная гравировка** рассматривается как способ придания деталям эстетической привлекательности. Но это лишь один из аспектов. Гравировка может использоваться для создания микроканалов, обеспечивающих отвод тепла, для нанесения защитных покрытий, повышающих устойчивость к коррозии, или для придания поверхности антистатических свойств. В одном из наших проектов мы разработали систему гравировки для корпуса аккумулятора, которая позволила снизить его вес на 15% без потери прочности. Это, в свою очередь, сказалось на дальности хода электромобиля.

Конечно, точная гравировка требует высокой квалификации персонала и использования дорогостоящего оборудования. Но в долгосрочной перспективе это позволяет снизить затраты на эксплуатацию и повысить надежность продукции. Мы инвестировали в современное оборудование, и это окупилось уже в первый год. Однако, поиск и обучение специалистов по работе с этим оборудованием – постоянная задача.

Альтернативные материалы и технологии

Не стоит ограничиваться только традиционными материалами, такими как алюминий или сталь. Сейчас активно используются композитные материалы, которые позволяют создавать легкие и прочные детали. Мы экспериментировали с использованием углеродного волокна, но пока не смогли найти оптимальное соотношение цены и качества. Проблемой остается сложность обработки этих материалов и необходимость использования специализированного оборудования.

Другой перспективной технологией является 3D-печать. Она позволяет создавать детали сложной формы с высокой точностью и минимальными отходами материала. Но пока 3D-печать слишком дорога для массового производства. Мы сейчас изучаем возможности использования 3D-печати для изготовления прототипов и нестандартных деталей.

Специфика работы с основными покупателями

Работа с крупными **основными покупателями страны** – это отдельная история. Они предъявляют очень высокие требования к качеству, срокам поставки и цене. Для работы с ними необходимо иметь сертификаты соответствия, пройти аудит производства и обеспечить высокий уровень сервиса. Мы сотрудничаем с несколькими ведущими автопроизводителями в России и странах СНГ, и каждый из них имеет свои специфические требования.

Персонализация под заказ: ключ к успеху

Большинство крупных покупателей заинтересованы в персонализированных решениях. Им нужны детали, разработанные специально для их моделей электромобилей. Это требует тесного сотрудничества с инженерными отделами покупателей и постоянного обновления производственных технологий. Мы инвестируем в исследования и разработки, чтобы предлагать нашим клиентам самые современные решения.

Ключ к успеху – это не только высокая технологичность производства, но и гибкость в работе. Мы готовы быстро реагировать на изменения в требованиях покупателей и оперативно вносить корректировки в производственный процесс. Например, для одного из наших клиентов мы разработали специальный метод гравировки, который позволяет создавать детали с повышенной устойчивостью к вибрациям. Это позволило увеличить срок службы компонентов и снизить затраты на обслуживание.

Контроль качества на всех этапах производства

Контроль качества – это неотъемлемая часть нашего производственного процесса. Мы используем современное оборудование для контроля размеров, формы и поверхностного качества деталей. Кроме того, мы проводим регулярные испытания на прочность и долговечность. Мы понимаем, что от качества наших деталей зависит безопасность и надежность электромобилей, и поэтому не допускаем никаких компромиссов.

Мы применяем систему контроля качества, основанную на международных стандартах. Каждая партия деталей проходит тщательную проверку перед отправкой покупателю. Кроме того, мы поддерживаем постоянный диалог с нашими клиентами, чтобы оперативно решать возникающие вопросы и предотвращать возможные проблемы.

Заключение: перспективы и выводы

Производство дешевых новых энергетических автомобильных частей точной гравировкой – это сложная, но перспективная задача. Она требует сочетания высокой технологичности, гибкости в работе и строгого контроля качества. Мы в АО Гуанси Цзяде Машинери уверены, что сможем предложить нашим клиентам оптимальные решения, отвечающие самым высоким требованиям.

Главный вывод – существуют реальные возможности для снижения стоимости деталей для электромобилей без потери качества. Но для этого необходимо инвестировать в современные технологии, развивать кадровый потенциал и выстраивать долгосрочные партнерские отношения с поставщиками и покупателями. И, конечно, не бояться экспериментировать и искать новые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

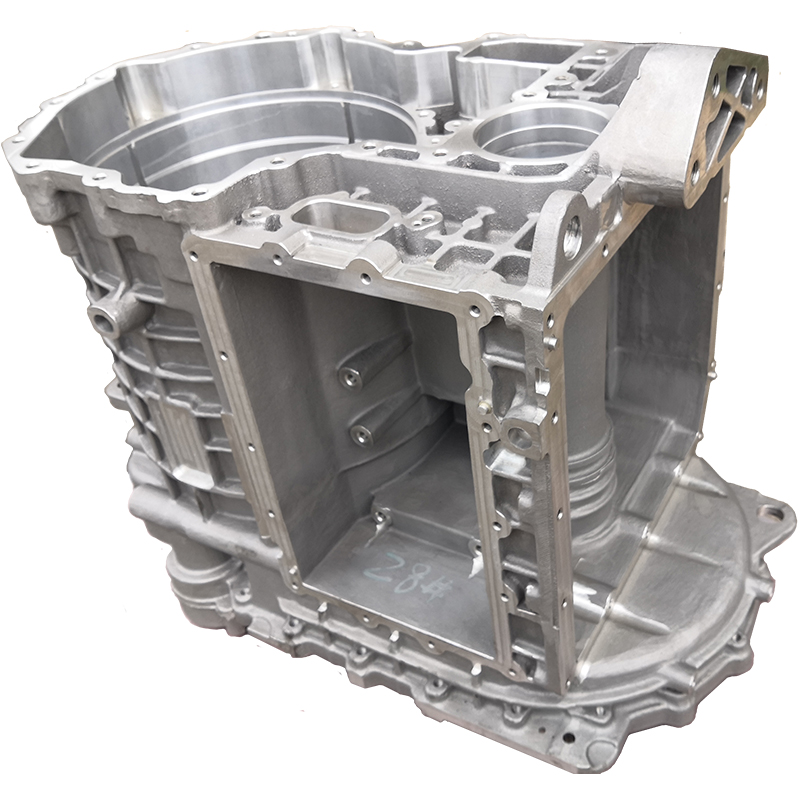

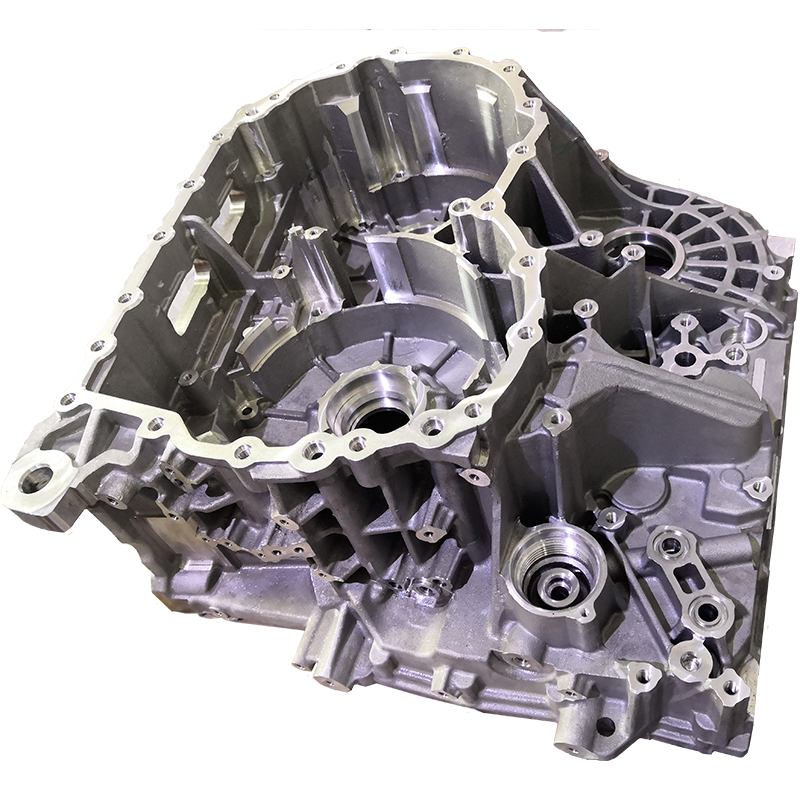

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

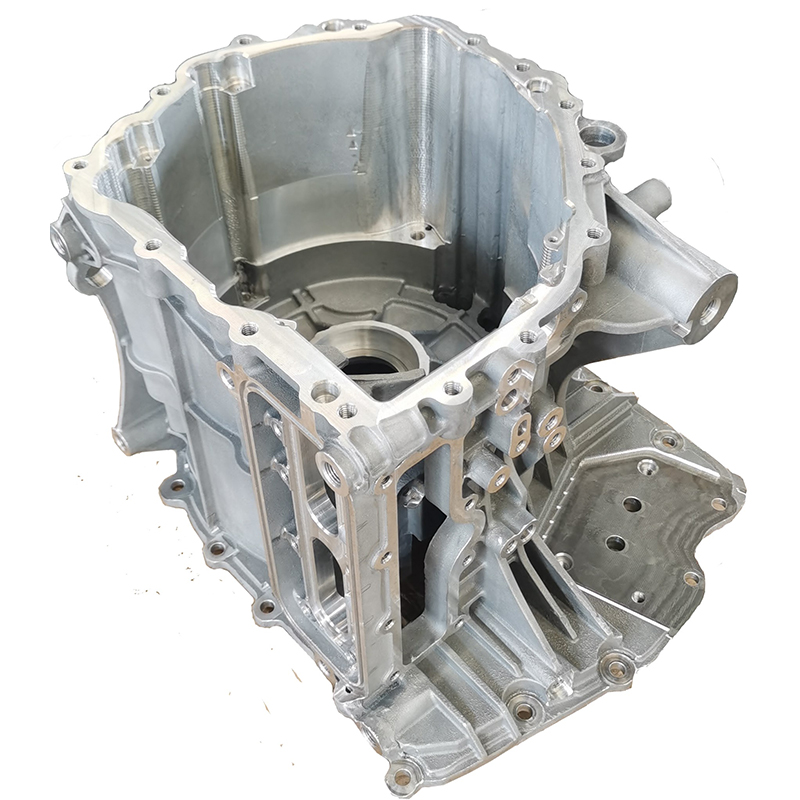

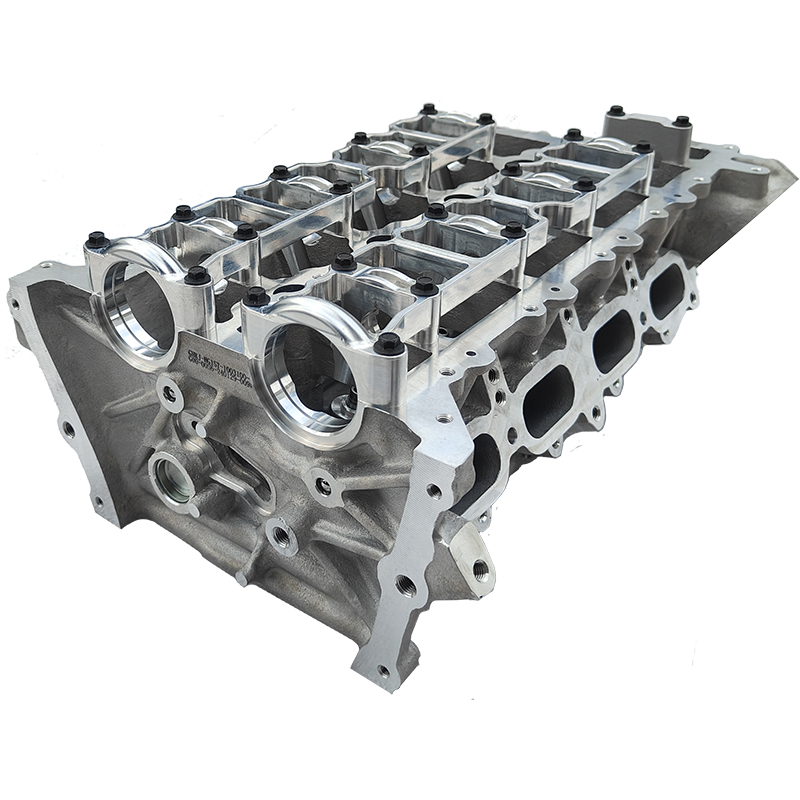

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

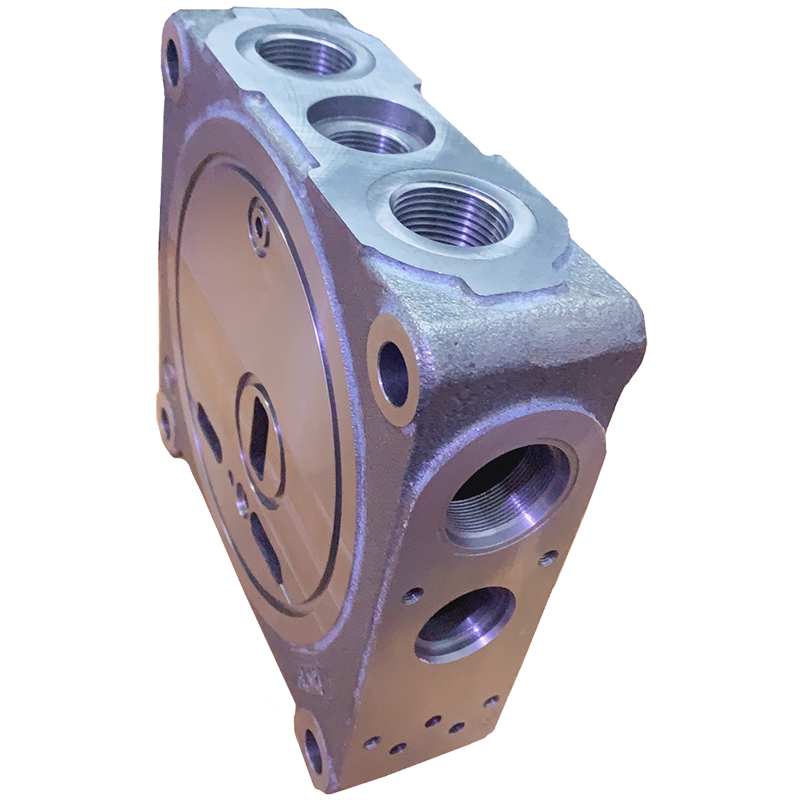

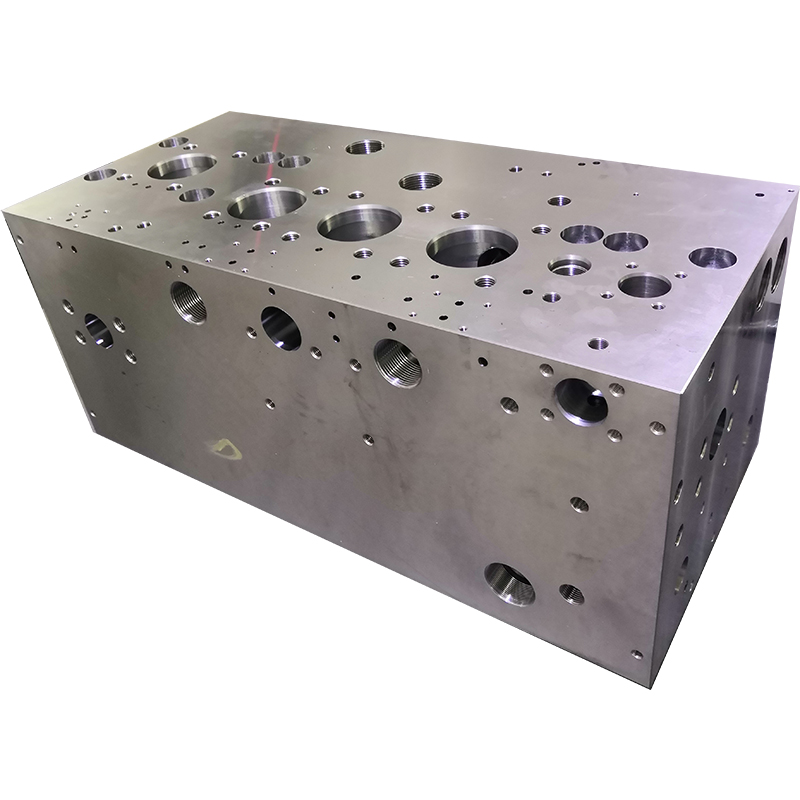

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

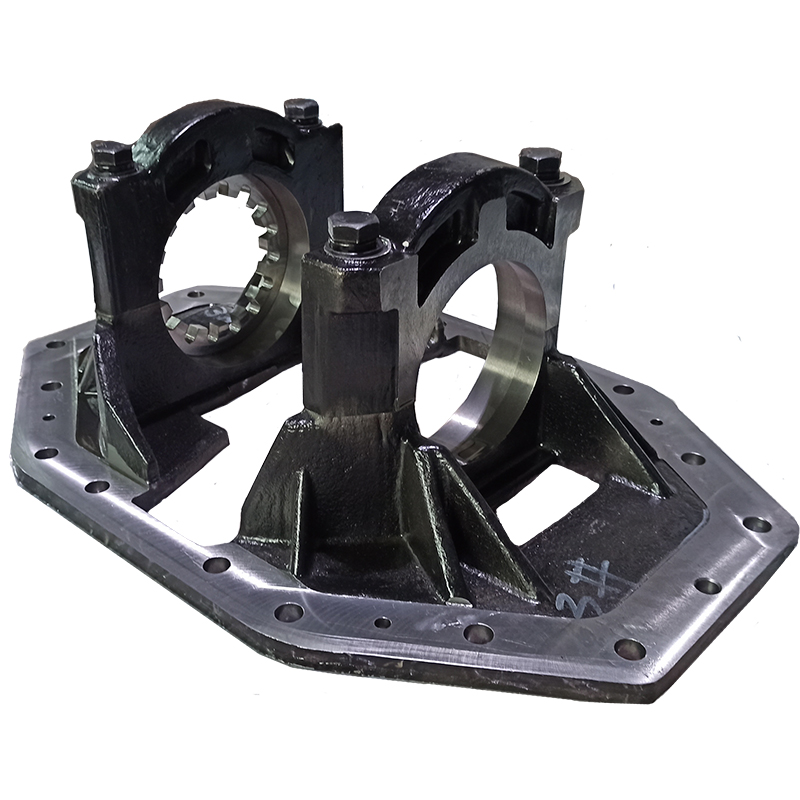

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

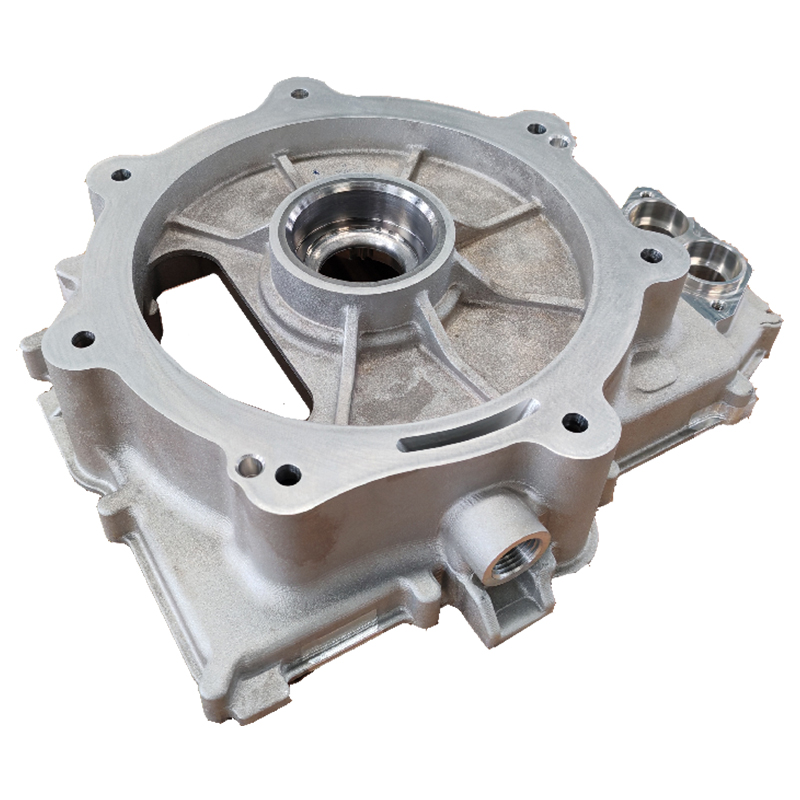

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

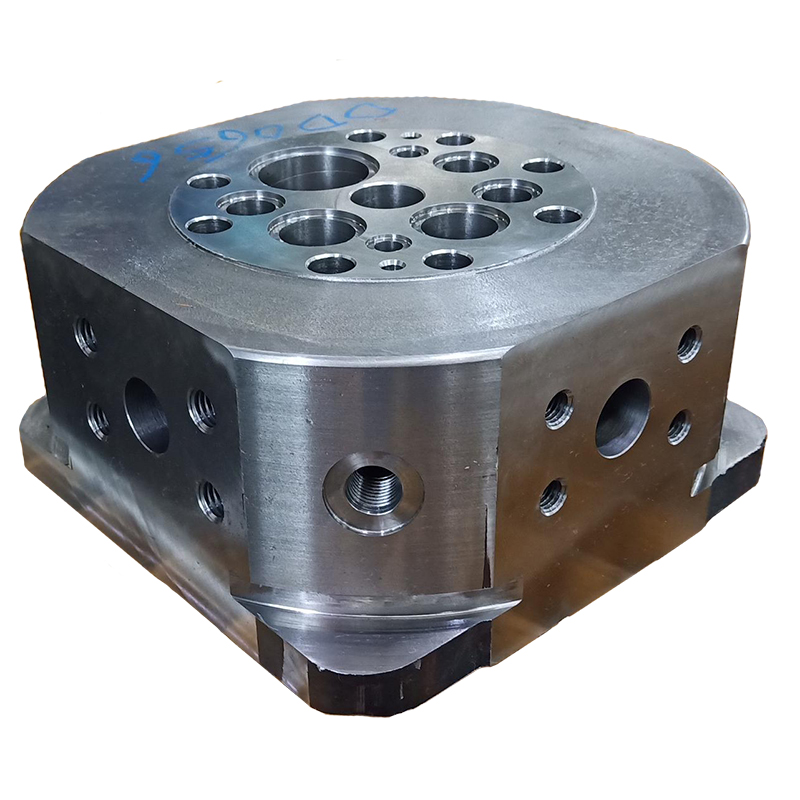

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45 -

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

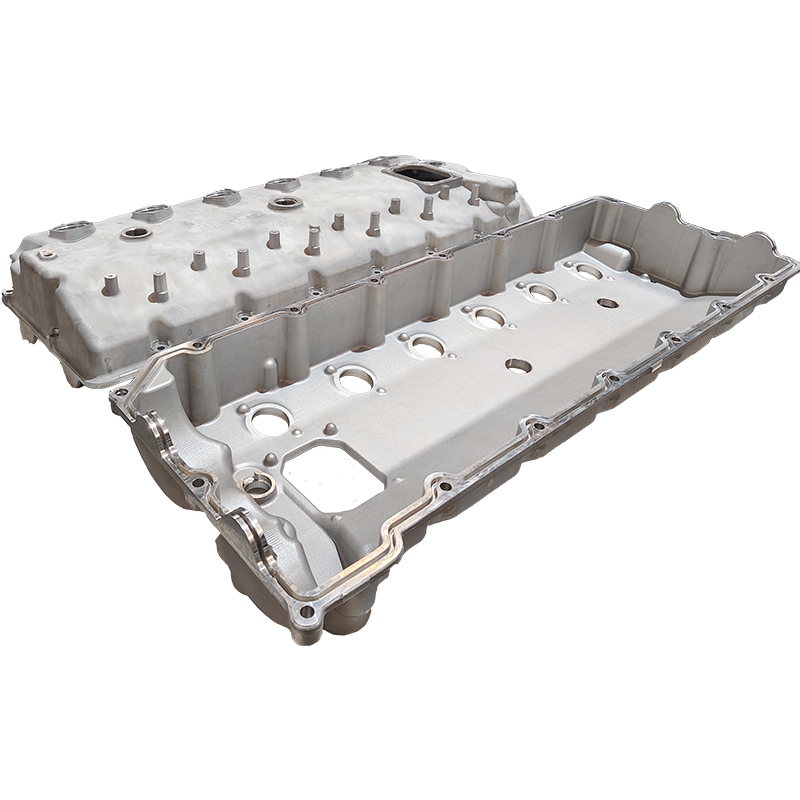

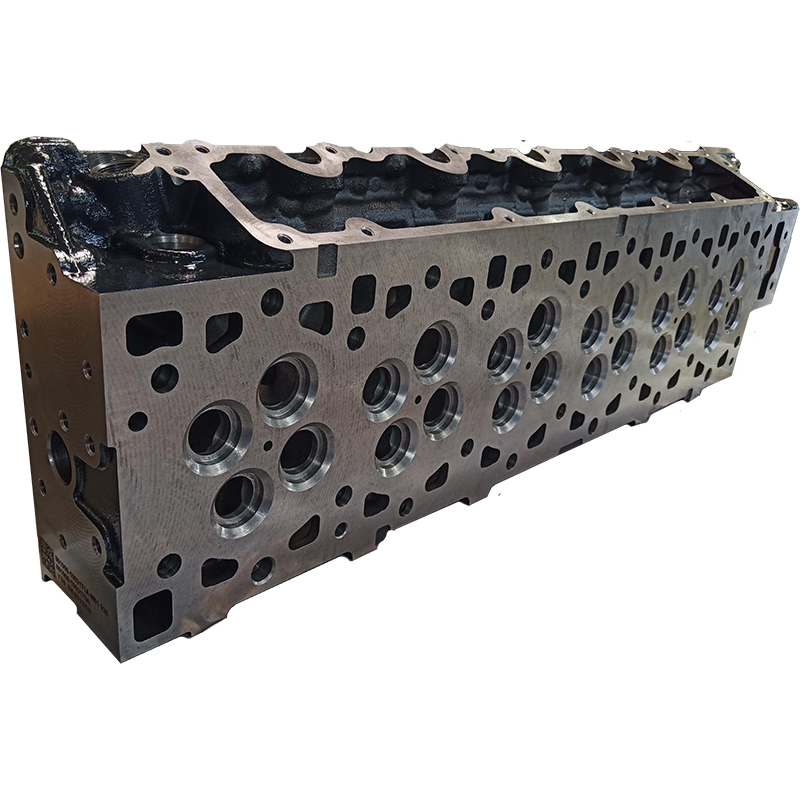

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

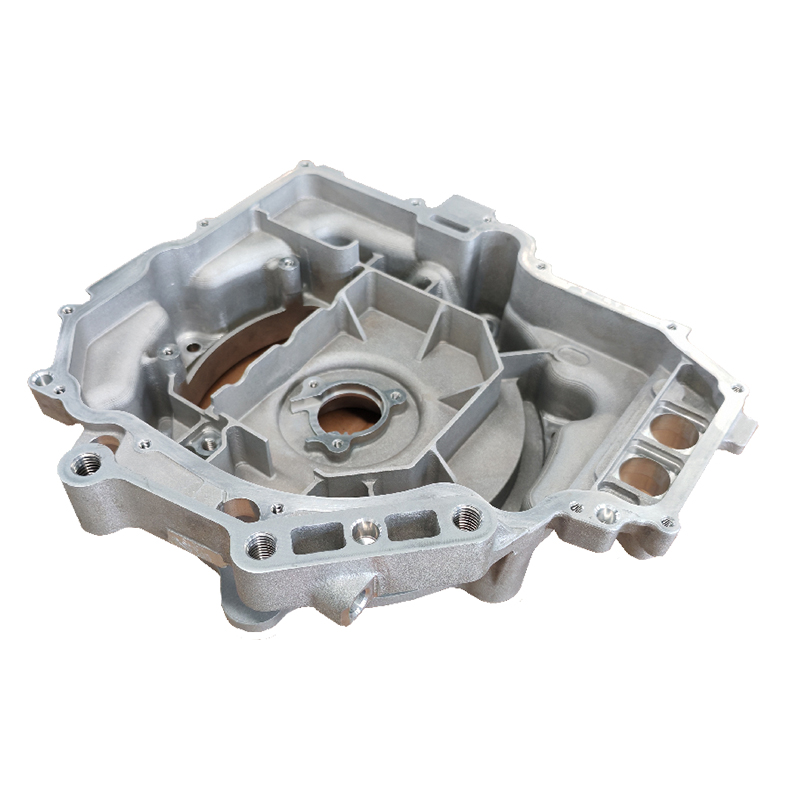

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6) -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Связанный поиск

Связанный поиск- Грузовые автомобили в Китае Основные покупатели автокомпонентов в Китае

- Производители крышек головки блока цилиндров двигателя

- Основные покупатели развалов головки блока цилиндров

- Основные покупатели веб-сайтов автозапчастей

- Установка для крепления головки блока цилиндров двигателя

- Топ покупателей автозапчастей для продажи в Китае

- Поставщики гидравлических компонентов для строительной техники с 45# стальной вал распределения масла большой конец

- Лучшие покупатели клапанов головки блока цилиндров wazi из Китая

- Основные покупатели фрезерной обработки

- Производитель корпусов редукторов Priora