Дешевые новые энергетические автомобильные части литья алюминиевого сплава двойной двигатель и трансмиссии два-в-одном коробка основных стран-покупателей

Что мы видим на рынке – это огромный ажиотаж вокруг электромобилей, особенно в сегменте бюджетных. И вместе с этим возникает потребность в доступных и надежных компонентах. Часто, когда говорят о ?дешевизне?, люди думают о низком качестве. На самом деле, речь идет о балансе – о поиске оптимального соотношения цена/качество для литых алюминиевых деталей для электромобилей, в частности, для систем привода.

Текущие тенденции и вызовы в поставках комплектующих

В последние годы мы наблюдаем рост спроса на детали литья алюминиевого сплава, особенно в области электромобилей. Это обусловлено необходимостью снижения веса автомобилей для повышения энергоэффективности и увеличения дальности хода. Алюминий – отличный материал для этого, но его литье требует высокой точности и контроля качества. Особенно это касается компонентов, связанных с двигателем и трансмиссией. Например, корпуса моторных редукторов, детали трансмиссии – здесь любая недоработка может привести к серьезным проблемам.

Вопрос двойных двигателей и трансмиссий два-в-одном – это отдельная история. Это более сложные системы, требующие более точной и дорогостоящей механообработки и литья. Увеличение количества двигателей и интегрирование трансмиссии в единый блок – это тренд, который требует от поставщиков новых компетенций и технологий. Мы сталкивались с ситуациями, когда поставщики не могли обеспечить требуемую точность литья, и это приводило к задержкам в производстве и увеличению затрат.

Особенно сложно сейчас с логистикой. Конфликт в Украине и другие геополитические факторы значительно усложнили поставки сырья и готовой продукции. Это, в свою очередь, привело к росту цен и увеличению сроков поставки. Поэтому поиск надежных поставщиков в странах-производителях и ближайших регионах – это критически важная задача.

Поиск поставщиков: Китай, Индия, Южная Корея и Россия (с оговорками)

Традиционно, основными поставщиками дешевых новых энергетических автомобильных частей являются Китай и Индия. Там высокая производственная мощность и относительно низкая стоимость рабочей силы. Однако, качество продукции в этих странах часто неравномерно. Приходится тратить много времени на контроль качества и поиск надежных партнеров.

Южная Корея – это более дорогой, но и более надежный вариант. Корейские компании имеют передовые технологии и строгие стандарты качества. Но цена на их продукцию, как правило, выше, чем на китайскую или индийскую.

Российский рынок пока не имеет достаточного количества производителей, способных конкурировать по цене и качеству с китайскими или корейскими компаниями. Однако, есть предприятия, которые могут предложить конкурентоспособные решения, особенно в области литья по выплавляемым моделям. Например, АО Гуанси Цзяде Машинери (https://www.yljdjx.ru) специализируется на индивидуальном производстве корпусных деталей из различных материалов, и они имеют опыт работы с проектами для автомобильной промышленности, включая детали для электромобилей.

Проблемы с качеством и требования к сертификации

Одна из основных проблем, с которой мы сталкиваемся, – это несоответствие продукции заявленным спецификациям. Это может быть связано с использованием некачественного сырья, несоблюдением технологических процессов или недостаточным контролем качества. Мы неоднократно сталкивались с ситуациями, когда после получения партии деталей выяснялось, что они не соответствуют требуемым размерам, геометрическим параметрам или механическим свойствам.

Поэтому очень важно проводить тщательный входной контроль качества и сотрудничать с поставщиками, которые имеют сертификаты соответствия международным стандартам, таким как ISO/TS 16949. Это гарантирует, что продукция соответствует требованиям автомобильной промышленности.

Особенности литья для электромобилей: сплавы и технологии

Для литья алюминиевых сплавов для электромобилей используются различные сплавы, в зависимости от требований к прочности, весу и коррозионной стойкости. Наиболее часто используются сплавы на основе алюминия, магния и кремния. Но появляются и новые сплавы, которые обладают улучшенными характеристиками.

Важную роль играет технология литья. Наиболее часто используются литье по выплавляемым моделям (TLM) и литье под давлением. TLM позволяет получать детали с высокой точностью и шероховатостью поверхности. Литье под давлением – это более экономичный способ производства больших партий деталей. Но необходимо учитывать, что при литье под давлением могут возникать дефекты, такие как трещины и пористость.

Примеры успешных и неудачных проектов

Был случай, когда мы заказывали детали трансмиссии два-в-одном у китайского поставщика. Первая партия деталей была произведена с существенными отклонениями от спецификации. Пришлось отказаться от партии и искать другого поставщика. Это привело к задержке в производстве и увеличению затрат. Вывод из этого опыта – не стоит экономить на качестве и всегда проводить тщательный входной контроль.

В другой раз мы сотрудничали с корейской компанией, которая смогла предоставить нам детали литья алюминиевого сплава, соответствующие всем требованиям спецификации. Качество продукции было на высочайшем уровне, а сроки поставки – соблюдены. Этот опыт показал, что сотрудничество с надежными поставщиками – это залог успешного производства.

Перспективы развития рынка и роль российских производителей

Рынок дешевых новых энергетических автомобильных частей будет продолжать расти в ближайшие годы. Это связано с увеличением спроса на электромобили и развитием технологий производства. Российские производители имеют потенциал для увеличения своей доли на этом рынке, если они смогут предложить конкурентоспособные решения.

Необходимо развивать отечественное производство литых алюминиевых деталей, инвестировать в новые технологии и повышать квалификацию персонала. Также важно сотрудничать с зарубежными партнерами, чтобы обмениваться опытом и знаниями. Это позволит российским производителям выйти на международный рынок и стать надежными поставщиками комплектующих для электромобилей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

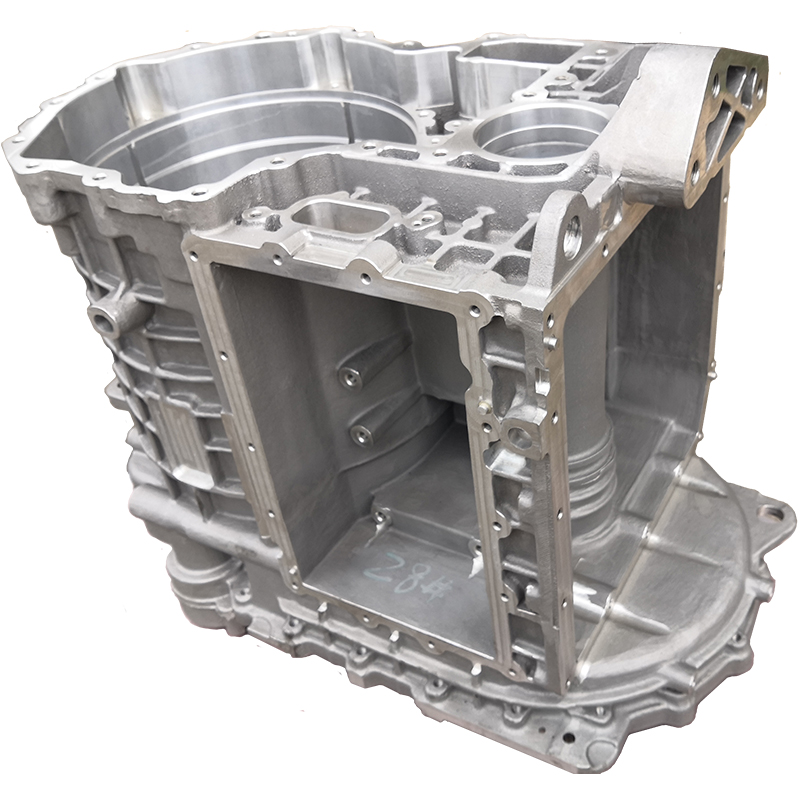

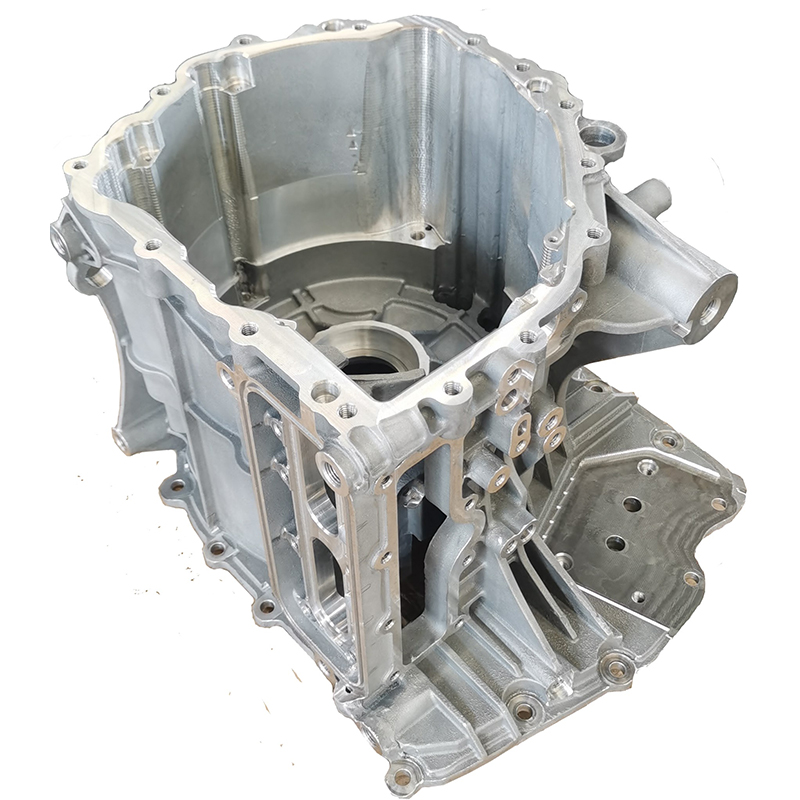

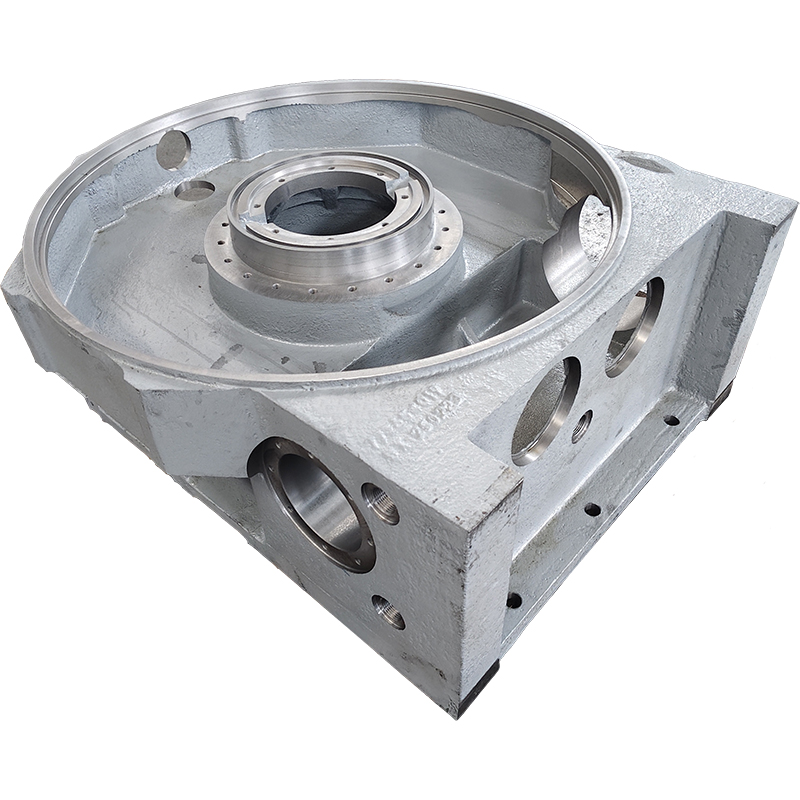

Задний корпус электродвигателя

Задний корпус электродвигателя -

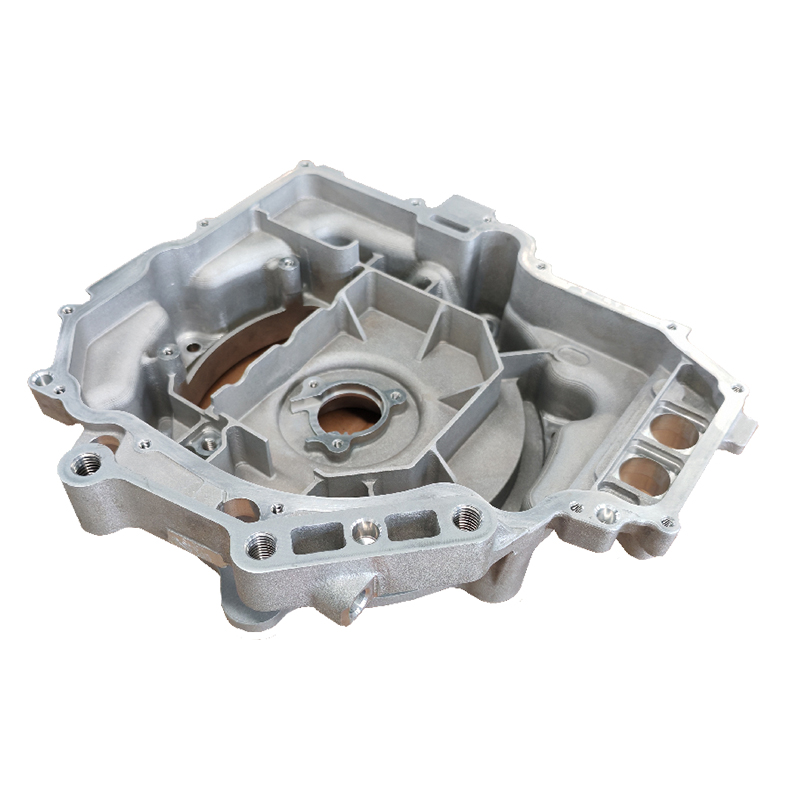

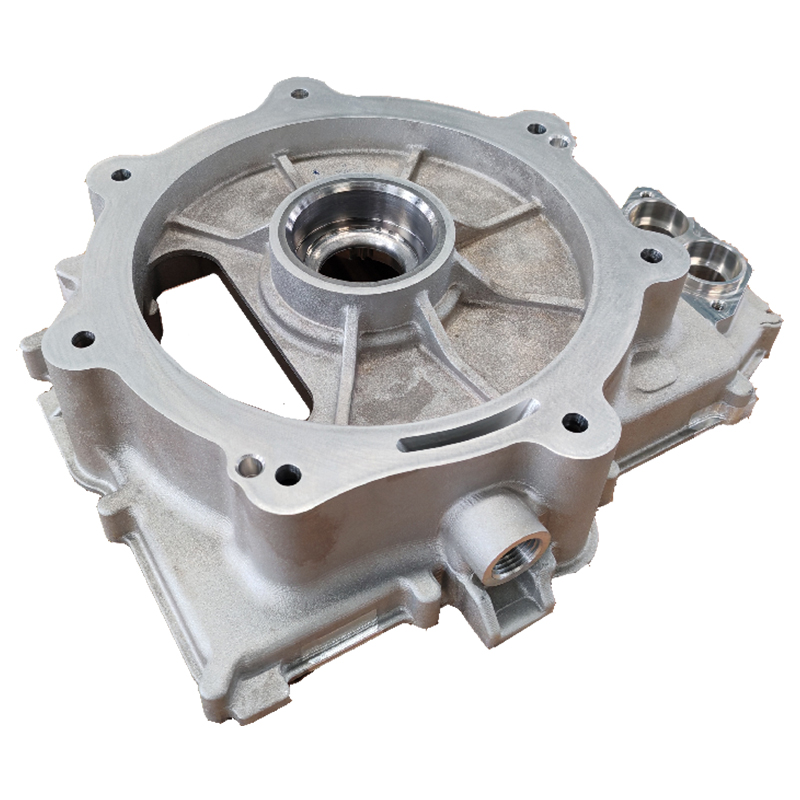

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

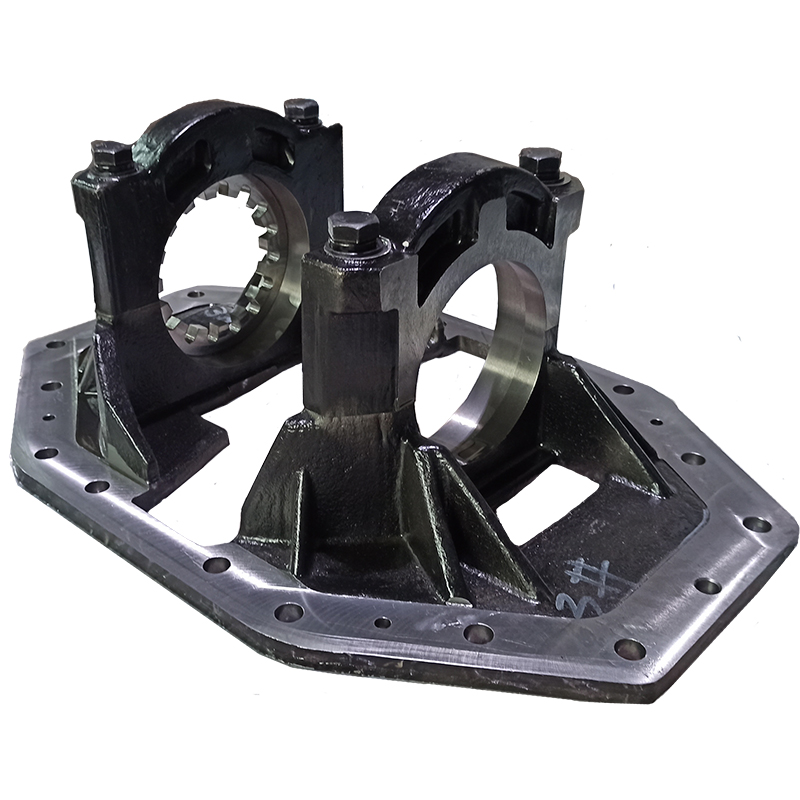

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

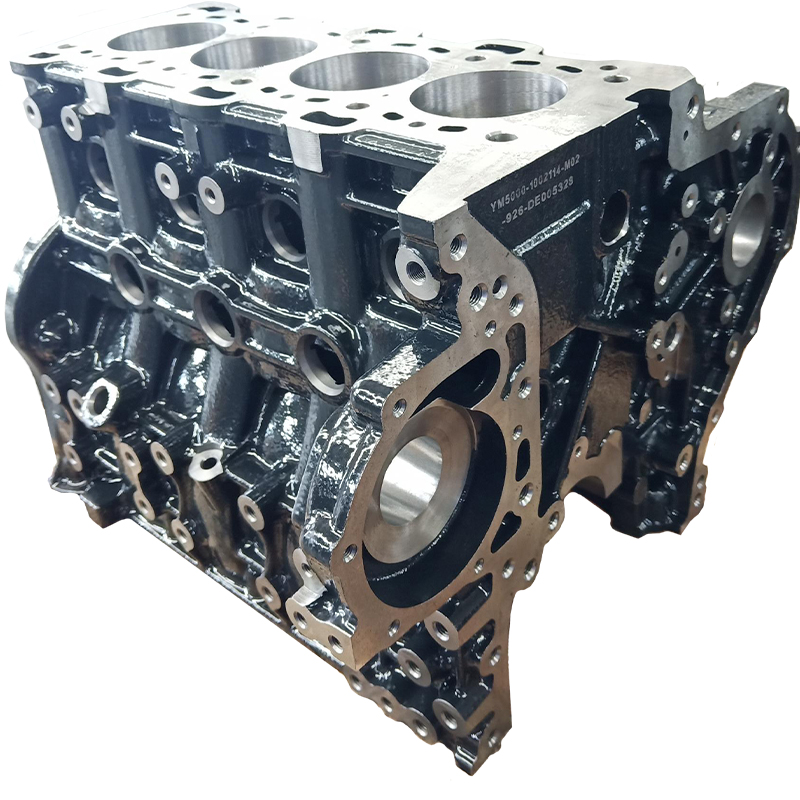

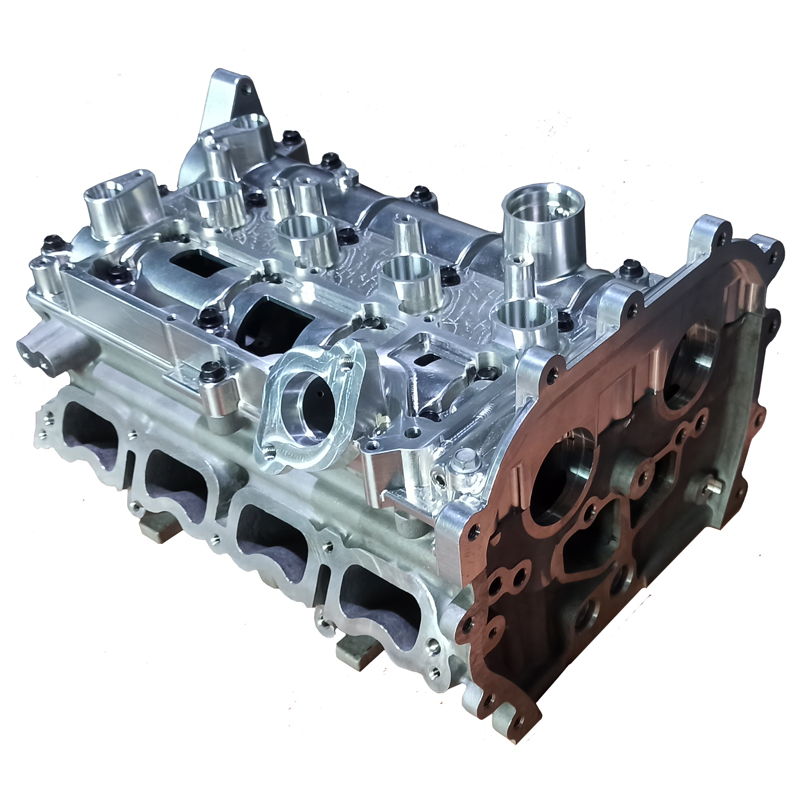

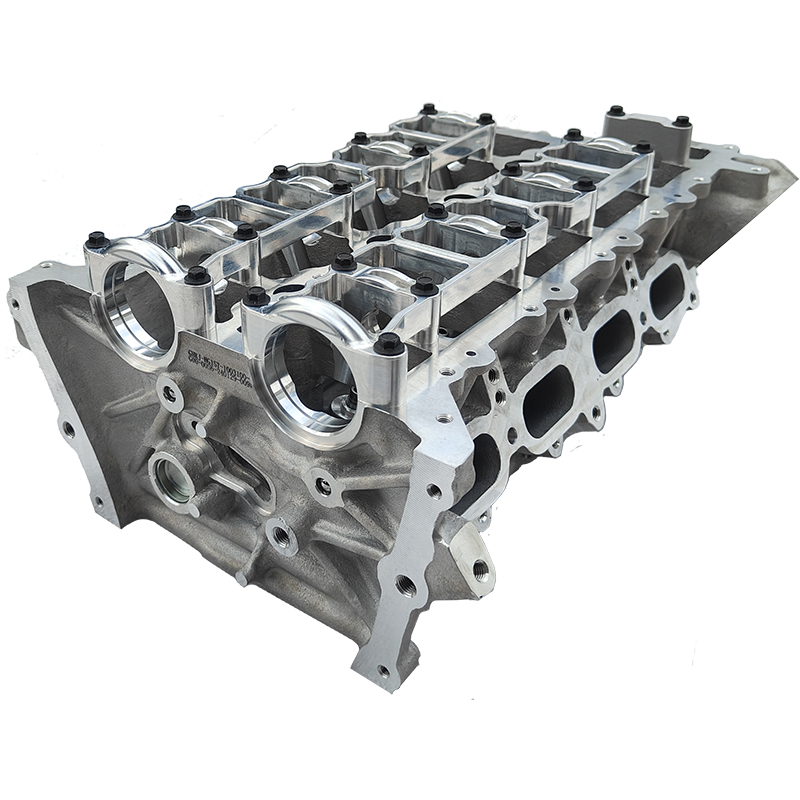

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

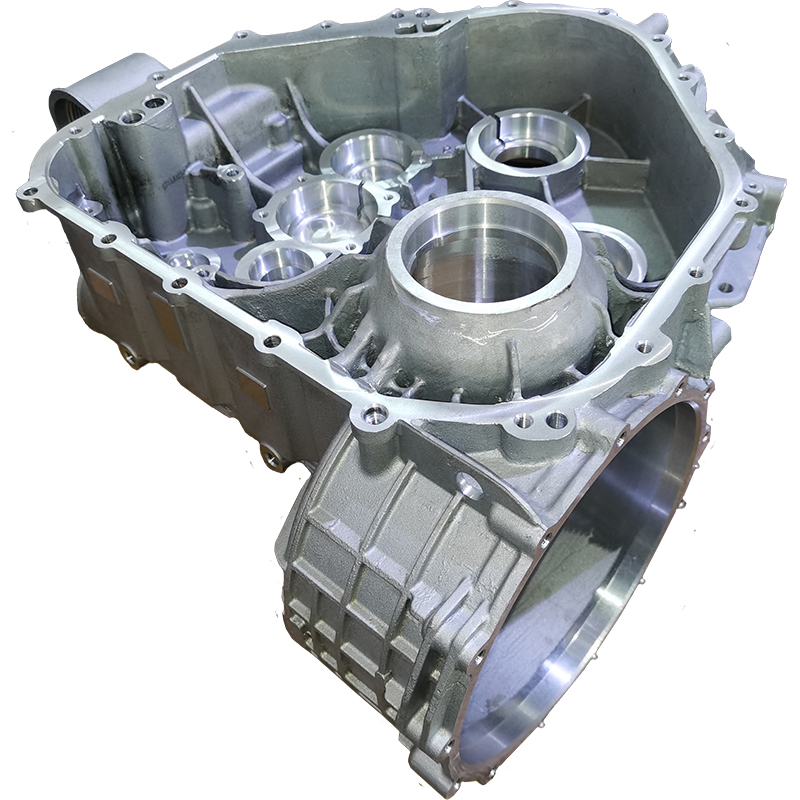

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

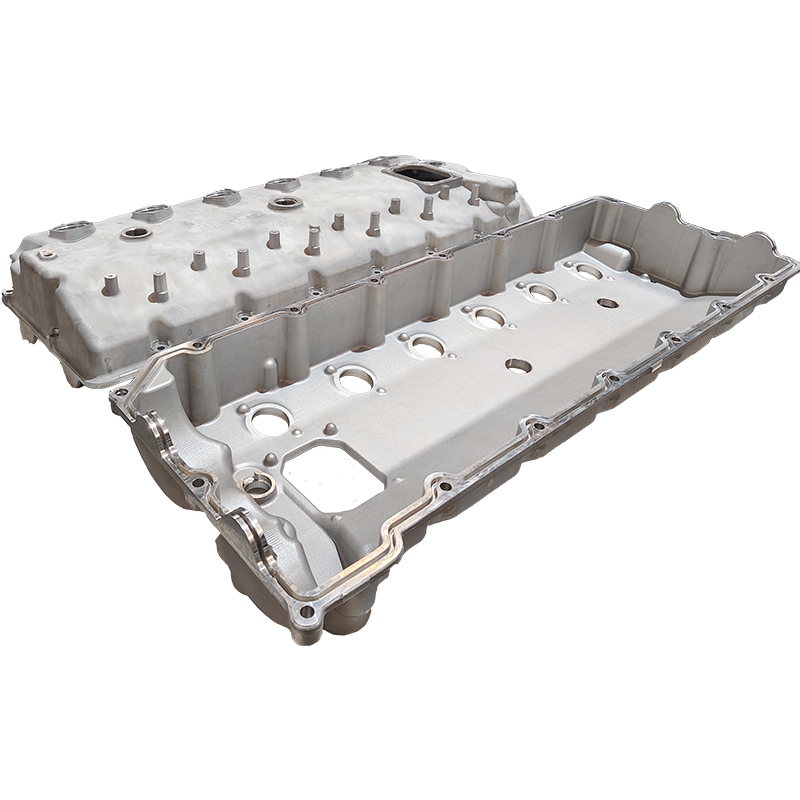

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- Основные покупатели головок блока цилиндров NIVA

- отзыв автозапчасти

- клапана гбц ваз

- Страны-лидеры по закупкам корпусов редукторов в Китае

- ВАЗ Поставщики головок блока цилиндров двигателя

- Цена подшивки головки блока цилиндров/верхней части блока цилиндров

- Поставщики нижней стороны головки цилиндров/верхней стороны блока цилиндров

- Цена головки блока цилиндров двигателя

- интернет магазин автозапчастей

- Дешевые основная страна покупки затяжки головки блока цилиндров двигателя