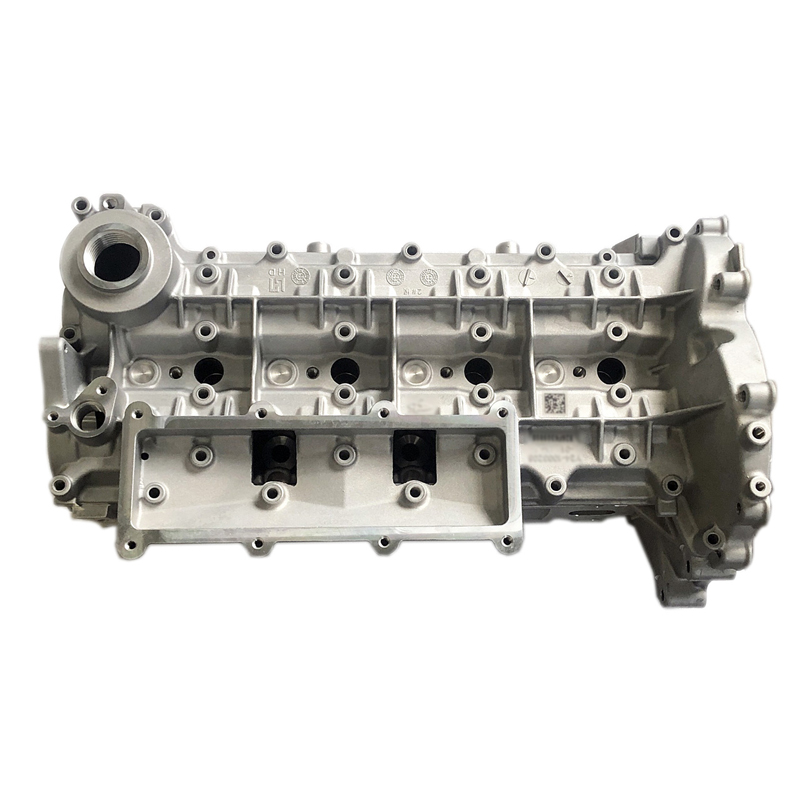

гбц 4

Ну что, сижу вот, думаю. Смотрю на эту старую тетрадку... Вроде как нужно что-то написать. Да вот, голова кругом, мыслей как будто в бочке с песком. И вообще, что писать-то? Наверное, про машиностроение. Или про что-то связанное с... эм... ГБЦ 4. Хотя, честно говоря, этот термин сразу в голову не лез. Знаете, как бывает – натыкаешься на что-то, а смысл не сразу понимаешь. Короче, буду пытаться. Посмотрим, что получится.

Современные вызовы и возможности в производстве деталей машин

Производство деталей машин, особенно сложных, требует точных расчетов и высокотехнологичного оборудования. Вот, например, компания АО Гуанси Цзяде Машинери, основанная в 2003 году. Они специализируются на механической обработке, делают корпуса, кожухи, клапанные блоки – из чего угодно. У них 285 сотрудников, из которых целых 40 – это технологи. Значит, серьезная контора. Им, конечно, приходится бороться с разными вещами: с высокими требованиями к качеству, с ценами на материалы, с конкуренцией. Это все понятно. Но интересно, как они справляются с этими вызовами. Интересно, какие технологии они используют, чтобы сделать детали точными, надежными, чтобы соответствовали всем стандартам. Тут, знаете ли, без инноваций никуда.

Сейчас вообще все двигается очень быстро. Появляются новые материалы, новые способы обработки, новые программные комплексы. Возьмем, к примеру, современное ЧПУ-оборудование. Раньше, наверное, все делали на старых станках, вручную. А теперь – станок сам все делает, по программе. Конечно, нужно уметь эти программы писать, но это уже другая история. Главное – что автоматизация идет полным ходом. И, кстати, это не только о больших заводах. В последнее время все больше небольших мастерских тоже внедряют автоматизацию. Ведь это позволяет им повысить производительность и снизить затраты. Похоже, это будущее машиностроения. Хоть немного страшно, но интересно.

И еще одна штука – это контроль качества. Раньше проверяли деталь глазом, по ощущениям. А сейчас – используют самые разные приборы: координатно-измерительные машины, ультразвуковые дефектоскопы, рентгеновские аппараты. Чтобы не было скрытых дефектов, чтобы деталь была абсолютно безопасной. Без этого никуда, особенно если речь идет о деталях, которые используются в авиации или медицине. Просто не представляю, как можно было бы производить что-то такое без точного контроля качества.

Инновации и технологическое развитие

Аддитивные технологии: будущее производства?

Аддитивные технологии, то есть 3D-печать, – это, конечно, тема. Многие говорят, что это будущее машиностроения. С одной стороны, это очень круто – можно изготовить деталь любой формы, без ограничений. С другой стороны, пока что это все еще дорого и не всегда надежно. Но прогресс идет очень быстро. Появляются новые материалы, новые принтеры, новые технологии. Наверное, скоро 3D-печать станет обычным делом. Представляете, можно будет заказать себе деталь, которую нужно будет починить, и она будет готова уже завтра. Это было бы очень удобно.

Я вот недавно видел в интернете статью про 3D-печать деталей для самолетов. Говорят, это позволяет значительно снизить вес конструкции и повысить ее надежность. Это, конечно, здорово, но пока что это все эксперименты. Нужно еще доказать, что 3D-печатные детали могут быть такими же долговечными, как детали, сделанные традиционными способами. Но, надеюсь, у ученых и инженеров это получится. Иначе, что дальше? Вечно что-то изобретать...

Еще интересно, что многие компании сейчас активно используют искусственный интеллект (ИИ) для оптимизации производственных процессов. ИИ может анализировать огромные объемы данных и находить закономерности, которые не видны человеку. Например, ИИ может предсказывать поломки оборудования или оптимизировать график работы станков. Это позволяет повысить эффективность производства и снизить затраты. Не то чтобы ИИ все решит, но точно может помочь. Например, может помочь с расчетом оптимального пути для робота-сборщика. Удобно, правда?

Автоматизация и роботизация производства

Роботы сейчас повсюду на заводах. Они выполняют самые разные работы: от сварки и покраски до сборки и упаковки. Им не надо отдыхать, не надо платить зарплату, они работают круглосуточно. По конечно, кто-то боится, что роботы отберут у людей работу. Наверное, это так и будет. Но ведь это не обязательно плохо. Люди смогут заниматься более сложными и интересными задачами, а роботы будут выполнять рутинную работу. Главное – правильно подготовиться к этим изменениям. Ну, хотя бы научиться программировать роботов. Это сейчас неплохой навык.

Вот, например, в одной из компаний я видел робота, который может самостоятельно собирать сложные электронные устройства. Он берет детали с конвейера, подбирает их в нужном порядке и припаивает. Это все очень быстро и точно. И робот никогда не устает. Зато люди могут заниматься проектированием этих устройств, разработкой новых алгоритмов, контролем качества. В общем, роботы – это не враг, а помощник. Хотя, если робот сломается, то кто его чинить будет? Наверное, тоже робот.

Также очень важным фактором является цифровизация производства. Теперь все данные о производстве хранятся в электронном виде и доступны в режиме реального времени. Это позволяет оперативно реагировать на изменения, оптимизировать процессы и принимать более обоснованные решения. Цифровизация — это не просто красивая фраза. Это реальная необходимость. Без нее невозможно конкурировать на современном рынке.

Экологическая ответственность и устойчивое развитие

Сейчас все больше внимания уделяется экологической ответственности и устойчивому развитию. Производство деталей машин – это энергоемкий процесс, который может оказывать негативное воздействие на окружающую среду. И поэтому компании стараются использовать более экологичные материалы, снижать выбросы вредных веществ и экономить энергию. Ну, это хоть что-то. Нельзя же загрязнять планету.

Например, некоторые компании используют переработанные материалы для производства деталей. Это позволяет снизить потребление природных ресурсов и уменьшить количество отходов. Или они используют более эффективные технологии, которые потребляют меньше энергии. Или они устанавливают системы очистки выбросов. В общем, стараются делать все, чтобы минимизировать воздействие на окружающую среду. Не всегда получается, конечно. Но хотя бы пытаются.

Важным аспектом является также утилизация отходов производства. Нельзя просто выкидывать отходы на свалку. Это загрязняет почву и воду. Нужно правильно утилизировать отходы, перерабатывать их или использовать для производства других вещей. Например, из металлического лома можно сделать новые детали. А из пластиковых отходов можно сделать строительные материалы. Это называется замкнутым циклом производства. Очень полезно, если получится.

Операции и обслуживание

Помимо производства, важно правильно обслуживать оборудование. Регулярное техническое обслуживание позволяет продлить срок службы станков и оборудования, снизить затраты на ремонт и повысить безопасность работы. Это, конечно, не самое интересное занятие. Но без этого никуда. Ржавчина – это плохо. Поэтому нужно следить за состоянием оборудования и своевременно проводить профилактические работы. Хоть иногда можно и пропустить, но не стоит.

Сейчас многие компании используют системы мониторинга состояния оборудования. Они постоянно отслеживают параметры работы станков и оборудования и предупреждают о возможных поломках. Это позволяет предотвратить аварийные ситуации и снизить время простоя. А то вдруг посреди производства сломается станок – будет совсем беда. Нужно предусмотреть все.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

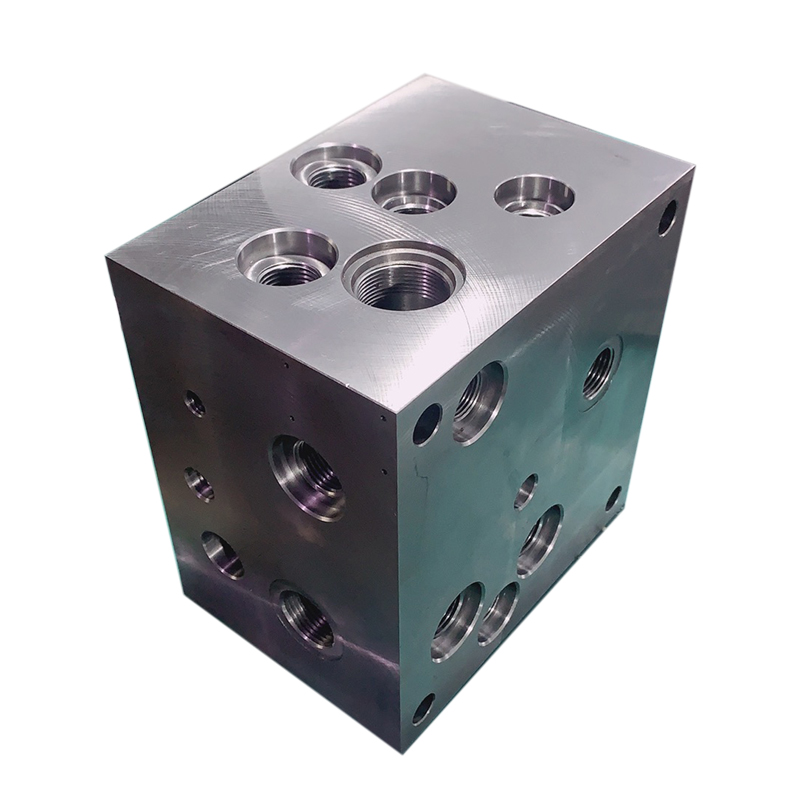

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

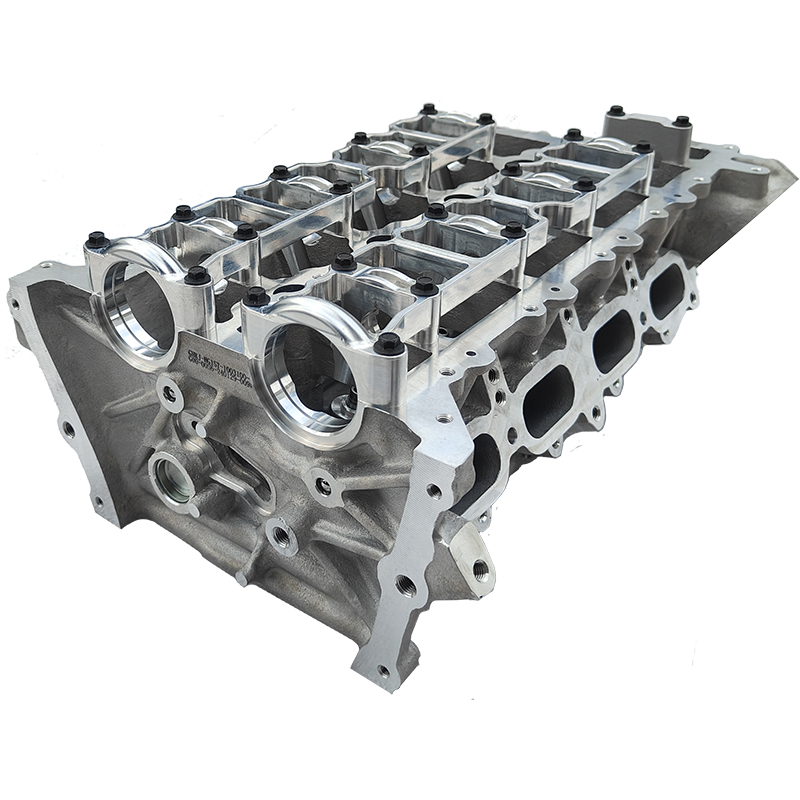

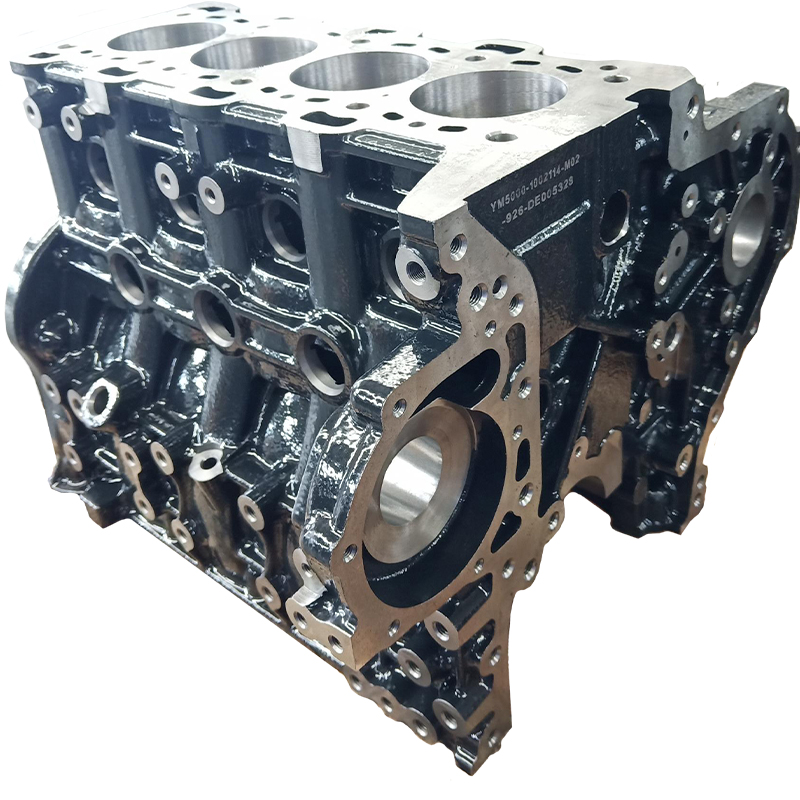

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей

Блок цилиндров из серого чугуна СЧ300 для 4Y дизельных двигателей -

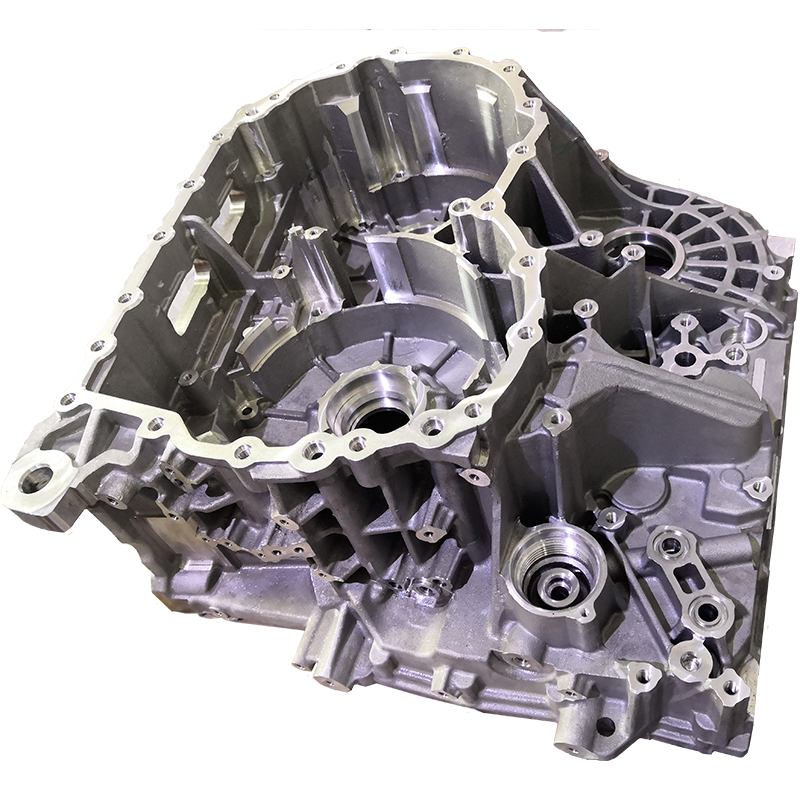

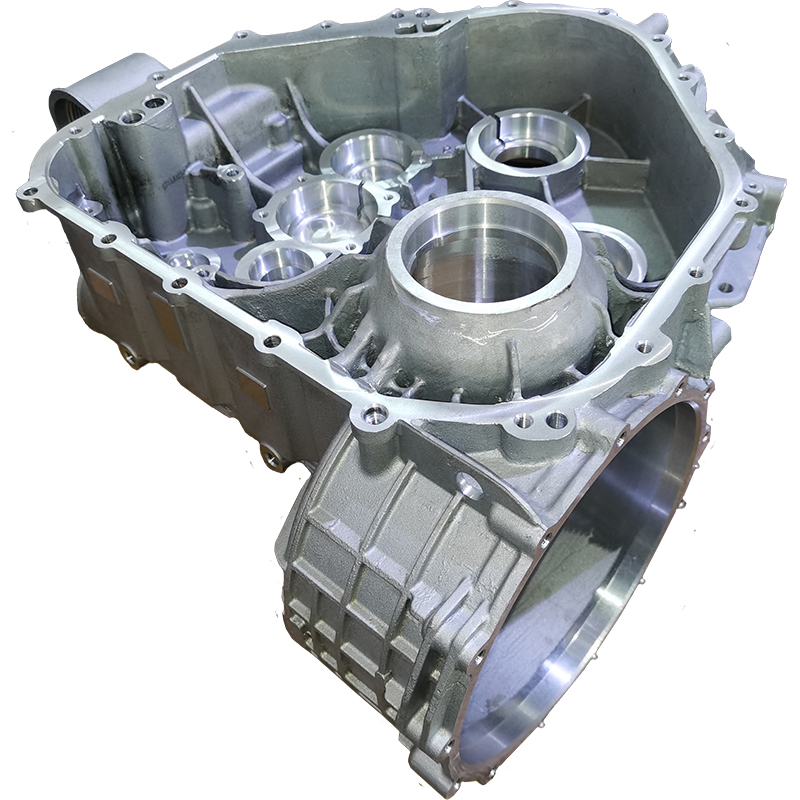

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП

Комбинированный корпус (3-в-1): двигатель + контроллер + КПП -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

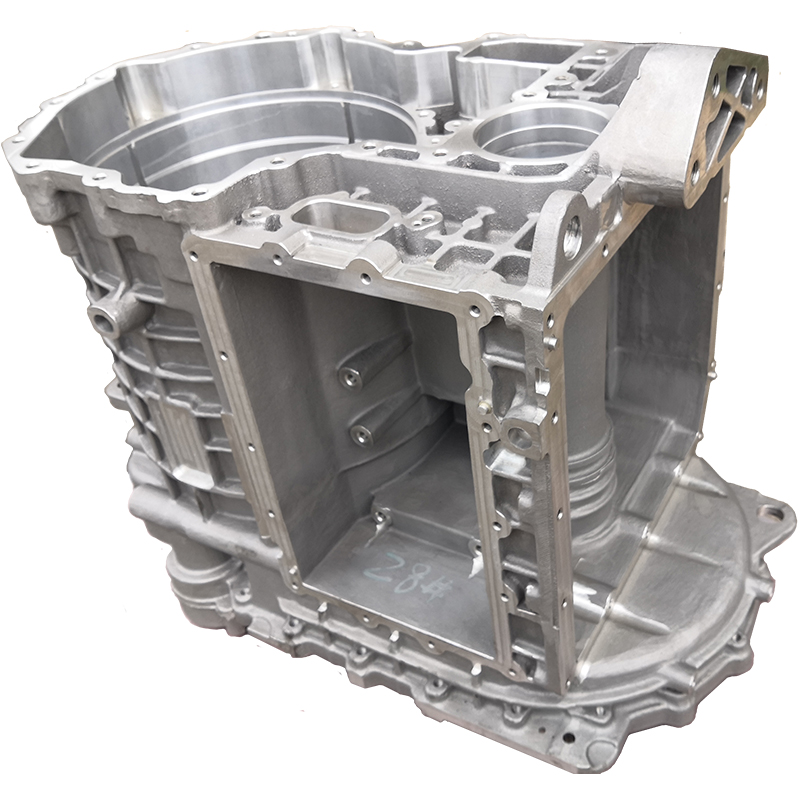

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

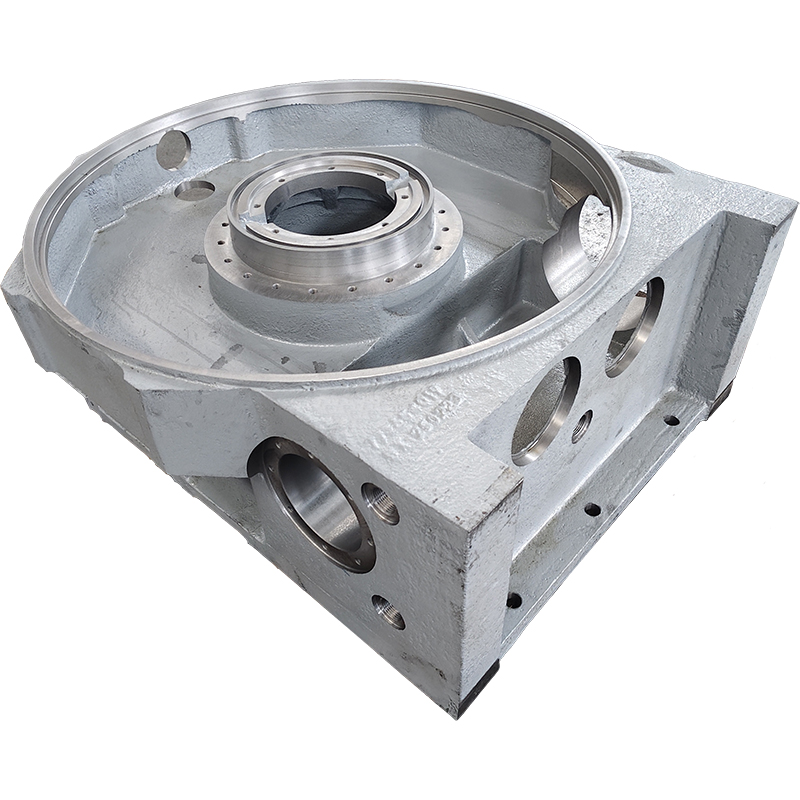

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

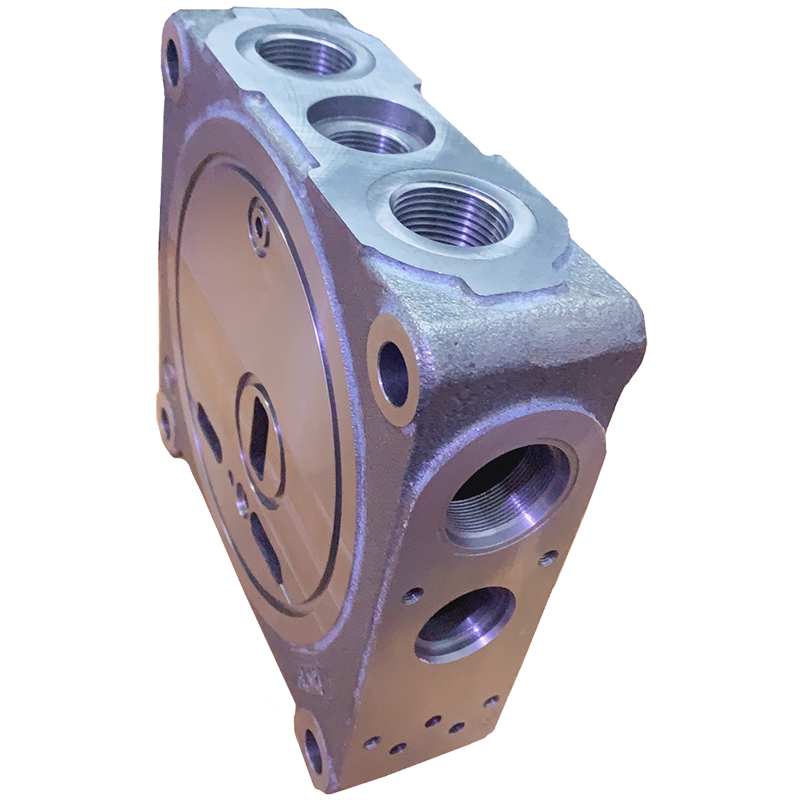

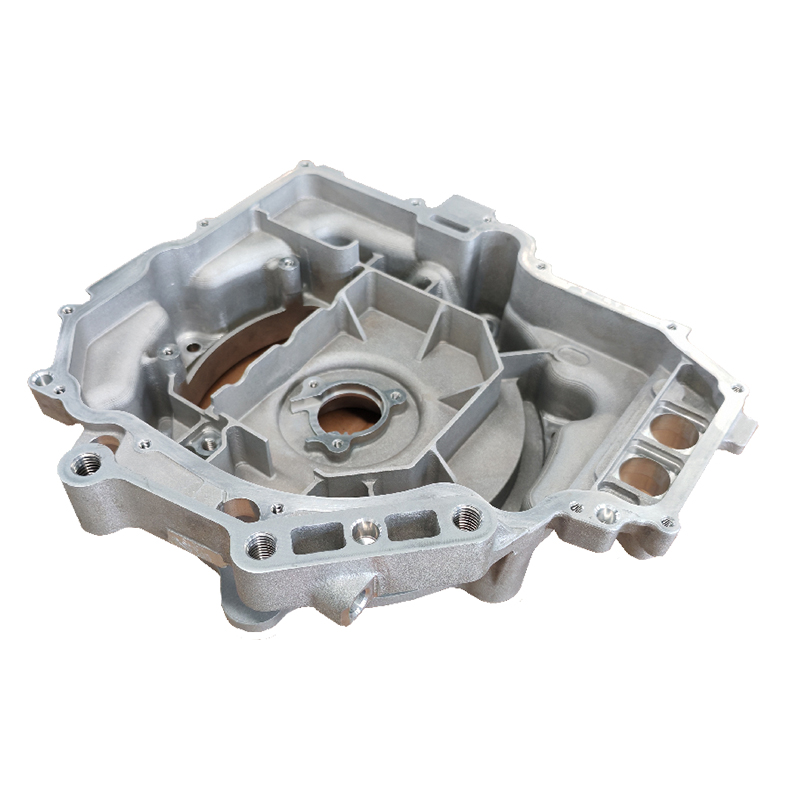

Торцевая крышка (фрезеровка алюминиевой заготовки)

Торцевая крышка (фрезеровка алюминиевой заготовки) -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

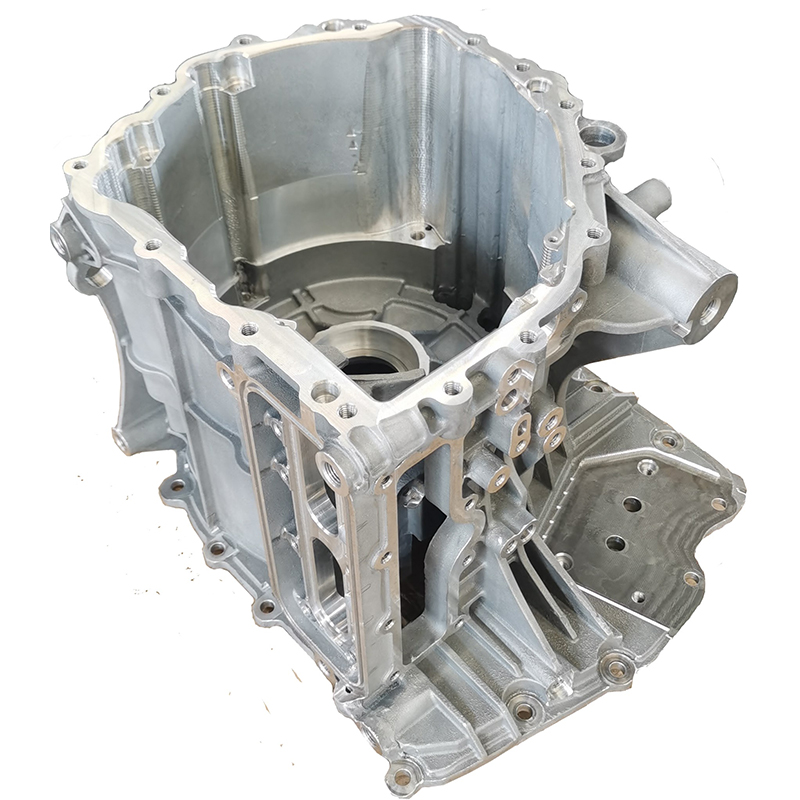

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Головка цилиндра из серого чугуна СЧ250 для S-серии дизелей (стандарт Китай-6)

Связанный поиск

Связанный поиск- рынок автозапчастей

- Самая дешевая страна для заказных деталей для энергетической промышленности

- Картер двигателя правый

- Цена частей трансмиссии вилочного погрузчика

- Дешевые машиностроения части точные гравированные части алюминиевого сплава блок распредвала сиденье основных покупателей страны

- 402 Производители блоков цилиндров двигателей

- Обработка металлов

- Цена головки блока цилиндров Chevrolet

- Производитель головки цилиндра морского дизельного двигателя серии T перистальтический чугун

- Крупнейшие покупатели головок цилиндров бензиновых двигателей