Ведущий покупатель дешевой многопроцессной интеграции

В последнее время все чаще слышится о стремлении к снижению себестоимости производства, особенно в сфере машиностроения. И конечно, на первый план выходит вопрос оптимизации технологических процессов. Однако, понимание, что именно делает компанию 'ведущим покупателем' в области многопроцессной интеграции – это не просто поиск самых дешевых решений, а комплексный анализ рисков и потенциальной отдачи. Эта статья – не теоретический обзор, а попытка поделиться опытом, основанным на реальных проектах и полученных уроках. Буду говорить прямо, часто приходится идти на компромиссы, а иногда – признавать, что 'дешевле' не всегда значит 'лучше'.

Постановка задачи: что подразумевается под 'дешевой многопроцессной интеграцией'?

Когда мы говорим о дешевой многопроцессной интеграции, важно понимать, что мы имеем в виду. Это не просто выбор оборудования с минимальной ценой. Это комплексный подход, включающий в себя оптимизацию технологической цепочки, сокращение времени простоя, минимизацию отходов, и, конечно, снижение затрат на персонал. Часто это связано с внедрением более гибких производственных линий, способных выполнять несколько операций на одном оборудовании, что в свою очередь позволяет сократить количество ручных операций и, как следствие, уменьшить трудозатраты. В контексте моей практики, это зачастую означает переход от отдельных, специализированных станков к модульным системам, способным выполнять последовательность операций.

Мы сталкивались со случаями, когда клиенты ориентировались исключительно на начальную стоимость оборудования, не учитывая последующие расходы на обслуживание, модернизацию и обучение персонала. Это, как правило, приводит к разочарованию и необходимости доработки. Важно оценивать общую стоимость владения (TCO), а не только первоначальную инвестицию. АО Гуанси Цзяде Машинери, как компания с богатым опытом в мехобработке, всегда подчеркивает важность этого подхода.

Риски, связанные с выбором 'самого дешевого' решения

Разумеется, стремление к снижению затрат оправдано. Но необходимо осознавать связанные с этим риски. Например, использование оборудования с низкой надежностью может привести к частым поломкам и простоям, что, в свою очередь, значительно увеличивает общие затраты. Вспомните один проект, где мы выбрали оборудование, кажущееся на первый взгляд экономически выгодным. В итоге, оно требовало постоянного ремонта и модернизации, причем стоимость обслуживания оказалась значительно выше, чем ожидалось. Кроме того, низкая производительность оборудования сдерживала темпы производства, что негативно сказалось на прибыли.

Еще один риск – недостаточная автоматизация. Если многопроцессная интеграция реализуется только за счет перевода операций на более универсальное оборудование, но без автоматизации процесса загрузки/выгрузки деталей, то потенциальный эффект от оптимизации теряется. В таких случаях мы рекомендуем рассмотреть возможность использования робототехники или конвейерных систем для повышения производительности и снижения трудозатрат. Опыт АО Гуанси Цзяде Машинери показывает, что инвестиции в автоматизацию окупаются в краткосрочной перспективе.

Примеры успешной многопроцессной интеграции: от теории к практике

Примером успешной многопроцессной интеграции может служить проект по изготовлению корпусных деталей для сложного промышленного оборудования. Изначально, каждый этап обработки выполнялся на отдельном станке. Переход к модульной системе, включающей в себя фрезерный станок с ЧПУ, токарный станок с ЧПУ и сверлильный станок, позволило сократить время обработки детали на 30% и снизить количество ручных операций на 40%. Это привело к значительному снижению себестоимости производства и повышению конкурентоспособности компании.

Другой пример – оптимизация производственного процесса на предприятии, занимающемся изготовлением клапанных блоков. Внедрение системы автоматической загрузки/выгрузки деталей позволило сократить время цикла производства на 25% и повысить производительность труда. Важно отметить, что данный проект был реализован не только за счет внедрения нового оборудования, но и за счет пересмотра технологического процесса и обучения персонала. АО Гуанси Цзяде Машинери активно продвигает такие комплексные решения.

Ключевые факторы успеха многопроцессной интеграции

Что же необходимо учитывать при планировании многопроцессной интеграции? Прежде всего, это тщательный анализ технологического процесса и выявление узких мест. Важно определить, какие операции можно объединить на одном оборудовании, и какие требуют отдельной обработки. Также необходимо учитывать требования к точности и качеству деталей. Не стоит забывать и о подготовке персонала – необходимо обучить сотрудников работе с новым оборудованием и технологиями. В идеале, необходимо проводить пилотные испытания перед полномасштабным внедрением, чтобы выявить возможные проблемы и внести необходимые корректировки.

Нельзя недооценивать роль квалифицированных специалистов. Успешная многопроцессная интеграция требует комплексного подхода, включающего в себя не только техническую экспертизу, но и организационные навыки. Важно привлечь к проекту опытных инженеров и технологов, способных обеспечить бесперебойную работу производственной линии. АО Гуанси Цзяде Машинери всегда придает большое значение квалификации своих специалистов, что позволяет нам успешно реализовывать сложные проекты по многопроцессной интеграции.

Перспективы развития многопроцессной интеграции

Тенденция к многопроцессной интеграции будет только усиливаться в ближайшем будущем. Развитие технологий ЧПУ, робототехники и автоматизированных систем позволит создавать все более сложные и эффективные производственные линии. Особое внимание будет уделяться интеграции различных систем управления производством (MES) и систем планирования ресурсов предприятия (ERP) для обеспечения максимальной прозрачности и контроля над производственным процессом. Мы в АО Гуанси Цзяде Машинери постоянно следим за новыми тенденциями и разрабатываем инновационные решения для наших клиентов.

Важно понимать, что многопроцессная интеграция – это не разовый проект, а непрерывный процесс оптимизации. Необходимо постоянно мониторить работу производственной линии, выявлять новые возможности для повышения эффективности и внедрять соответствующие изменения. Только так можно обеспечить устойчивое снижение себестоимости производства и повышение конкурентоспособности компании. Мы готовы помочь вам в этом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

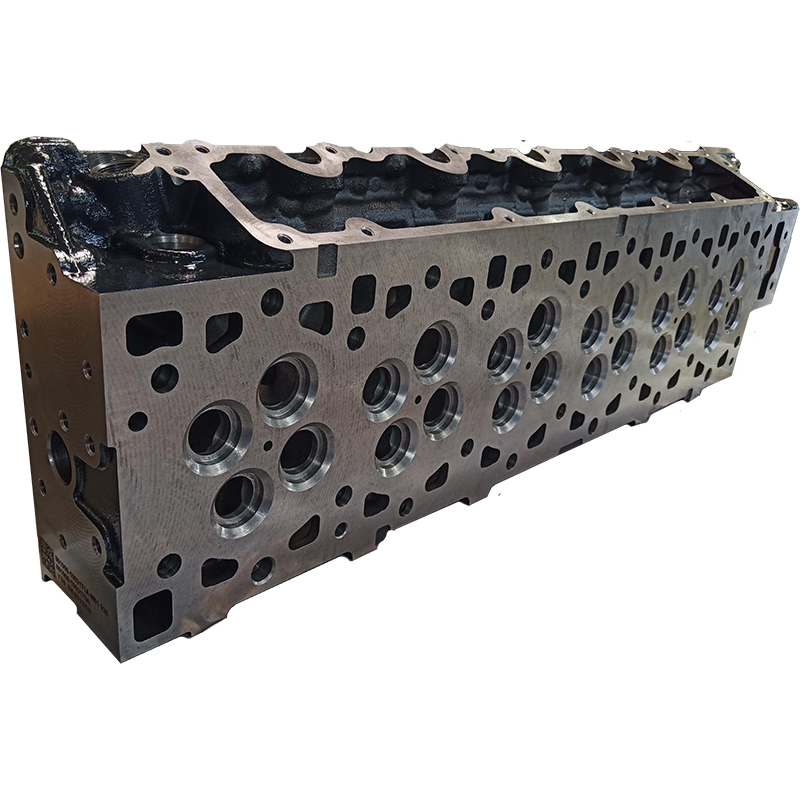

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

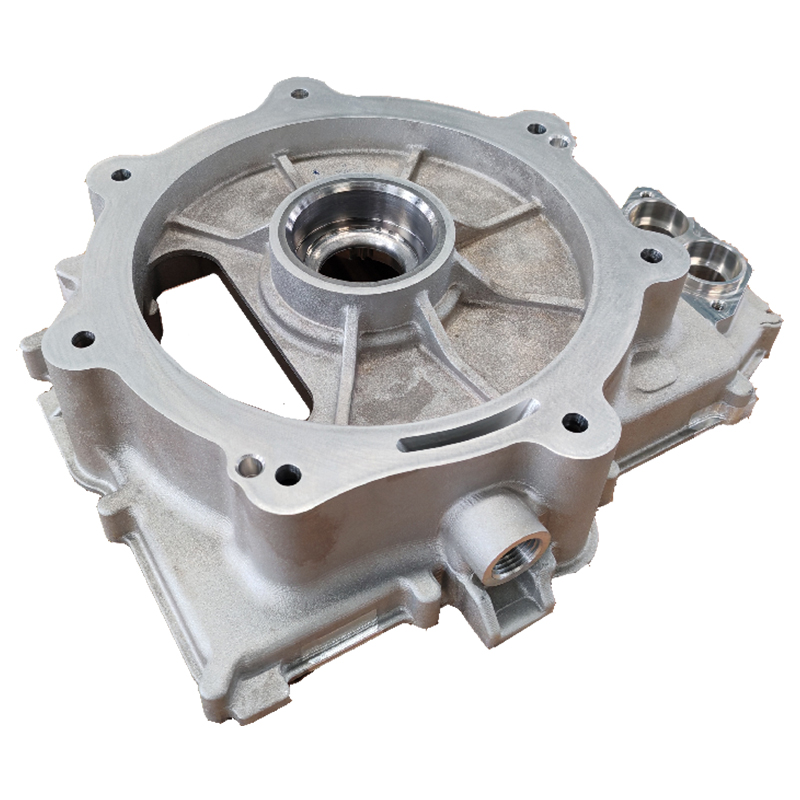

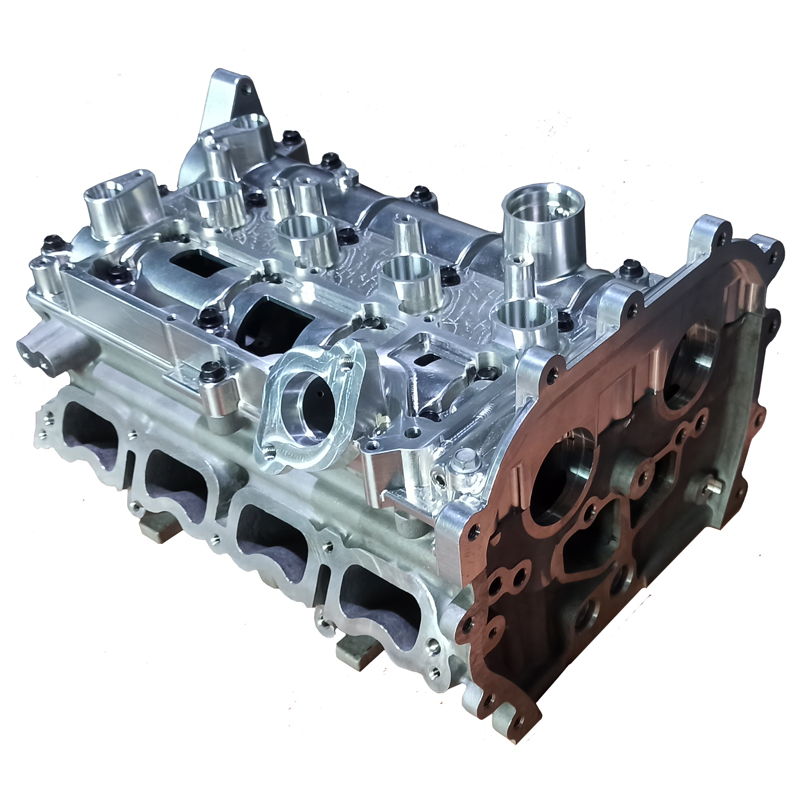

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

Комбинированный корпус: дифференциал + контроллер

Комбинированный корпус: дифференциал + контроллер -

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

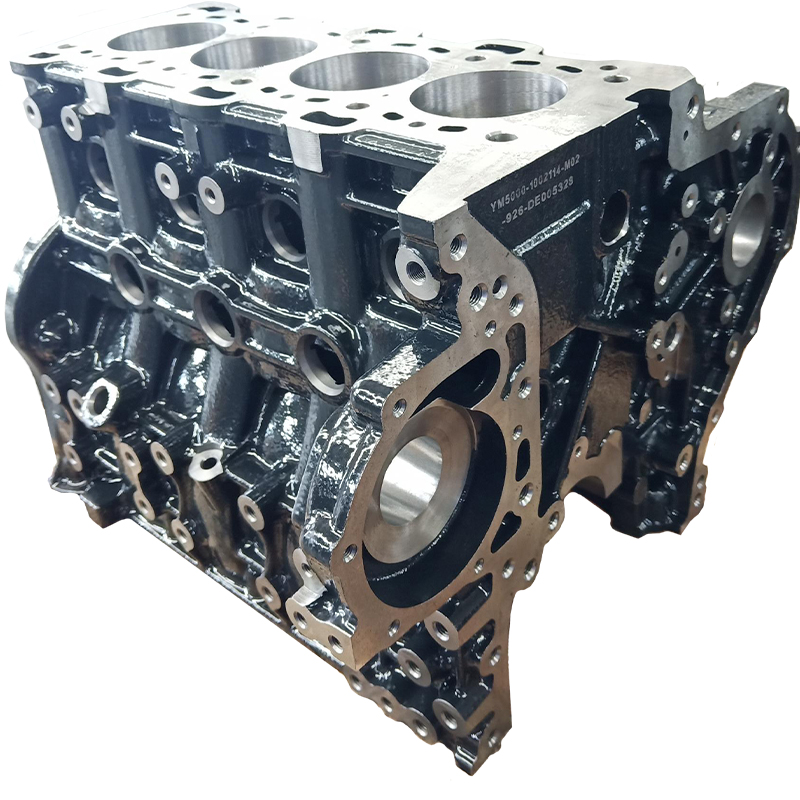

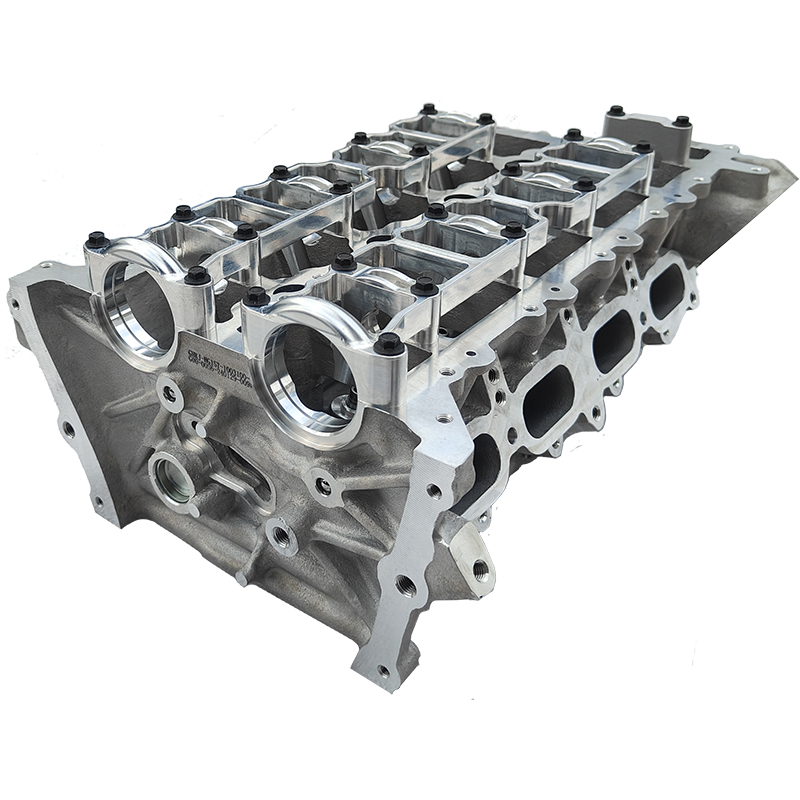

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

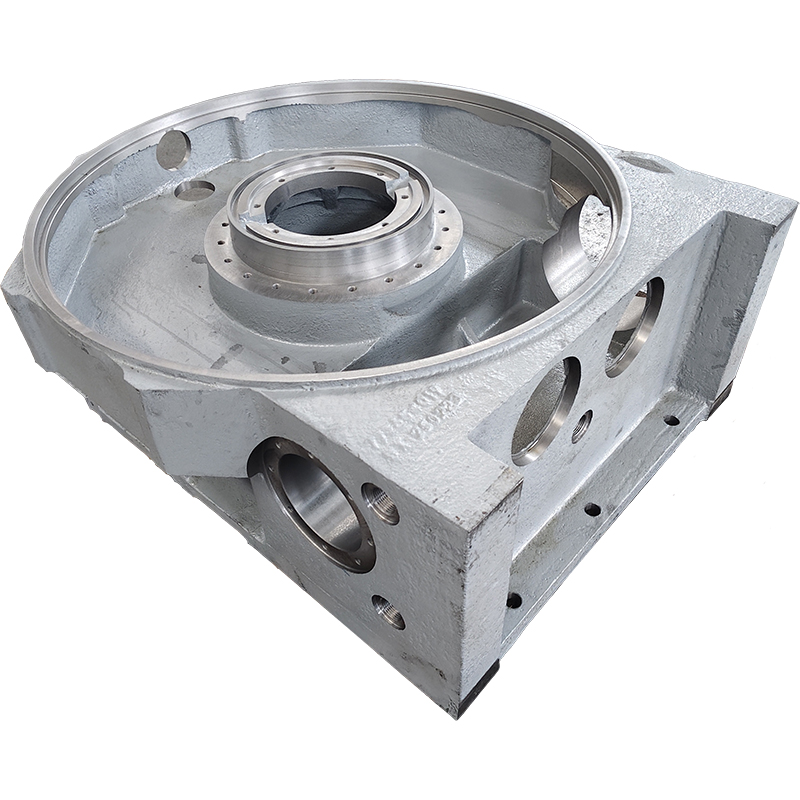

Задний корпус электродвигателя

Задний корпус электродвигателя -

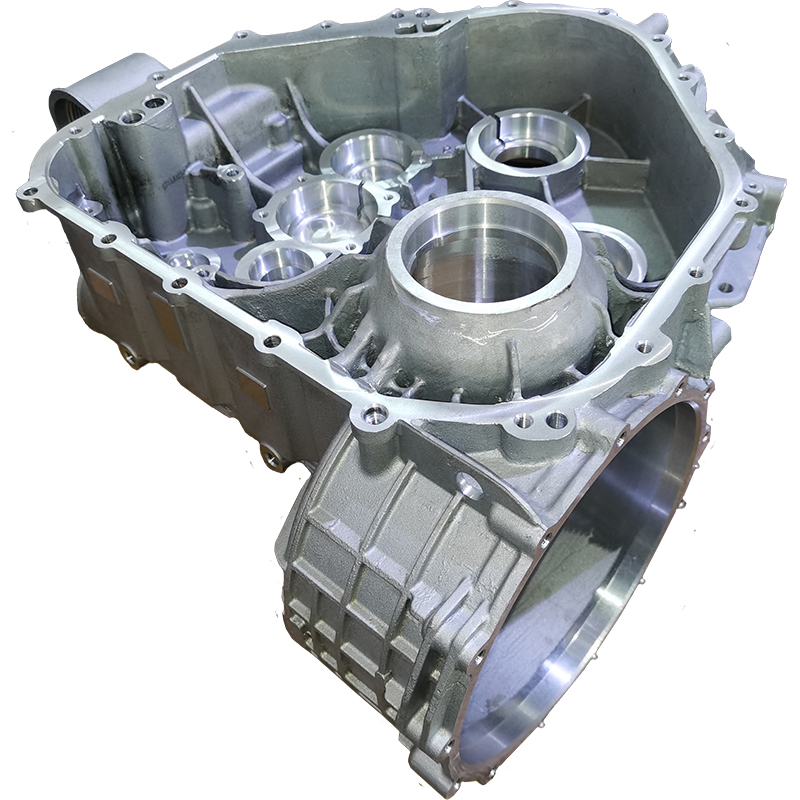

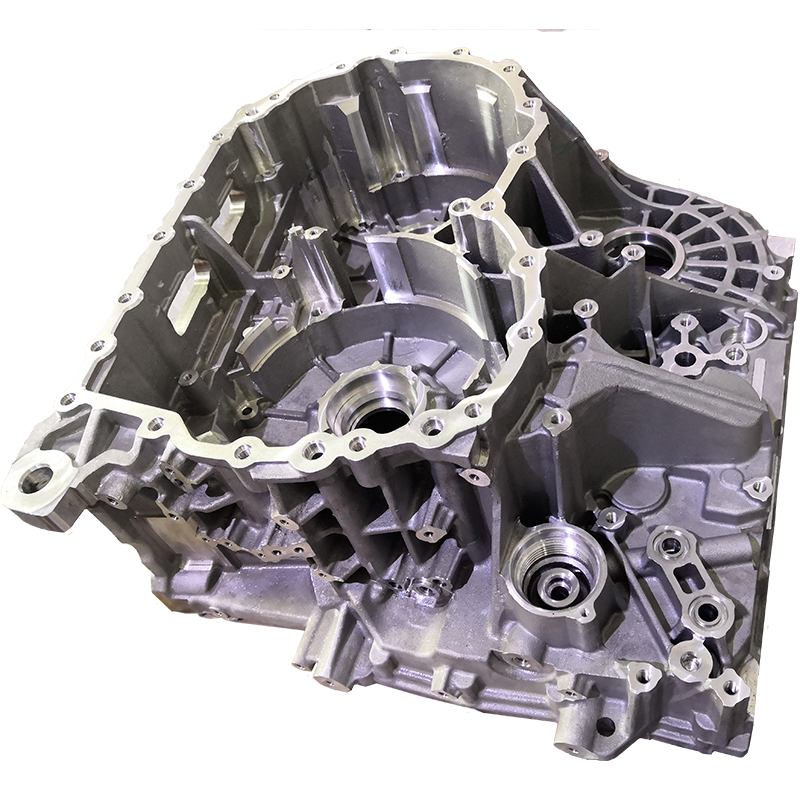

Комбинированный корпус (2-в-1): электродвигатель + коробка передач

Комбинированный корпус (2-в-1): электродвигатель + коробка передач -

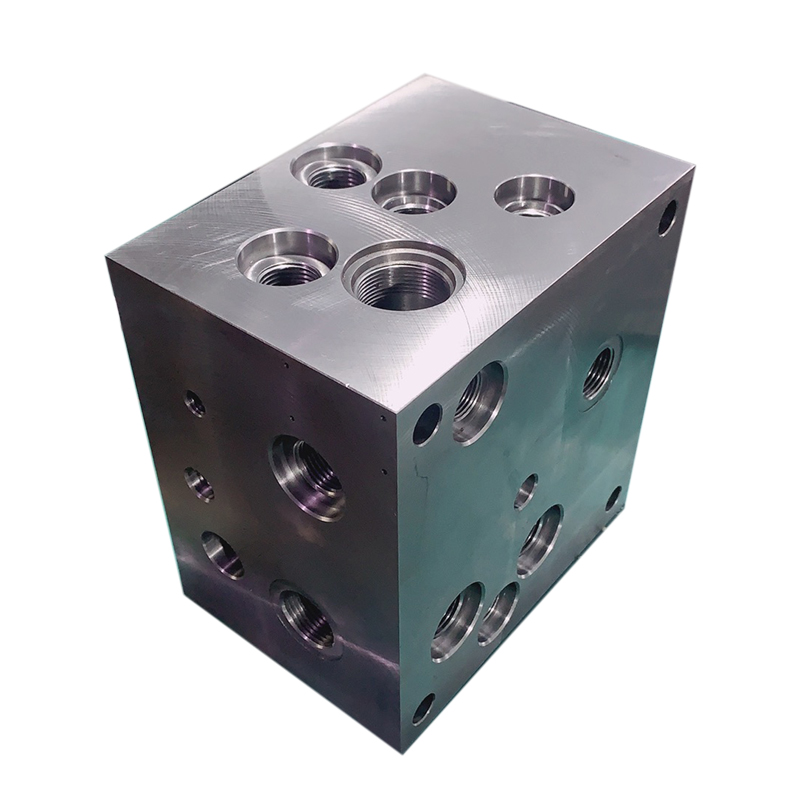

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков

Связанный поиск

Связанный поиск- Производство пресс-форм

- Механическая обработка

- Цена ремонта головки блока цилиндров двигателя

- Основные страны-покупатели головок цилиндров двигателей

- Ведущие покупатели дешевой механической обработки

- Основные страны-покупатели головок блока цилиндров двигателей

- Импортные автомобили Поставщики автозапчастей

- автозапчасть нижний

- Цена на поворотный стол из серого чугуна HT250 для промышленных и станочных деталей трансмиссии

- гбц 16 клапанов