Ведущий китайский покупатель седел распределительных валов для запасных частей строительной техники с точной гравировкой блока из алюминиевого сплава

В последнее время наблюдается повышенный интерес к компонентам, обеспечивающим надежность и долговечность работающего оборудования. Часто, при обсуждении деталей трансмиссии, внимания уделяется лишь основному валу, а сателлитные элементы, особенно используемые в распределительных валах, остаются в тени. Однако, именно они зачастую определяют точность и эффективность работы всей системы. Поэтому, тема седелок для распределительных валов для спецтехники заслуживает пристального внимания. Мы поговорим не о теоретических аспектах, а о реальном опыте работы с этими деталями – о проблемах, решениях и тенденциях, которые постоянно меняются.

Проблема точности: вызов современной механообработки

Дело в том, что современные двигатели и трансмиссии требуют все более высокой точности изготовления. Небольшая погрешность в геометрии седелки, даже на микроскопическом уровне, может привести к серьезным последствиям – повышенному износу, снижению КПД и, в конечном итоге, к поломке дорогостоящего оборудования. И это не просто теоретические рассуждения. Я лично сталкивался с ситуациями, когда небольшая неточность в геометрии распределительного вала, вызванная, например, недостаточной точностью обработки седелок, приводила к преждевременному износу подшипников и необходимости дорогостоящего ремонта. К тому же, увеличение требований к безопасности и надежности требует использования материалов с высокой износостойкостью и термостойкостью, что, в свою очередь, усложняет процесс обработки.

Особенно остро эта проблема стоит при производстве запчастей строительной техники – экскаваторов, бульдозеров, погрузчиков и т.д. Оборудование работает в сложных условиях, подвергаясь высоким нагрузкам и вибрациям. Поэтому, от качества компонентов, в том числе седелок для распределительных валов, зависит не только срок службы, но и безопасность эксплуатации.

Выбор материала: алюминиевый сплав – компромисс между прочностью и весом

Когда речь заходит о материалах для изготовления седелок, часто рассматривается алюминиевый сплав. Он представляет собой неплохой компромисс между прочностью, легкостью и стоимостью. Безусловно, есть и другие варианты – сталь, чугун, различные титановые сплавы. Однако, каждый из них имеет свои недостатки. Сталь, например, более прочная, но и более тяжелая, что может негативно сказаться на динамических характеристиках. Чугун обладает хорошей износостойкостью, но ограничен в использовании из-за высокой плотности. Титановые сплавы – слишком дорогое решение для большинства применений. Поэтому, алюминиевый сплав является наиболее распространенным выбором для седелок для распределительных валов, особенно в тех случаях, когда важна легкость конструкции и относительно невысокие нагрузки.

При выборе конкретного сплава необходимо учитывать требования к термостойкости и коррозионной стойкости. В зависимости от условий эксплуатации, могут потребоваться сплавы с добавками, повышающими их характеристики. Не стоит забывать и о необходимости соблюдения технологий термообработки – именно она определяет конечные механические свойства материала.

Технологии производства: от традиционных методов до современных решений

Традиционные методы обработки, такие как токарная и фрезерная обработка, все еще используются для изготовления седелок. Однако, для достижения высокой точности и повторяемости необходимо использовать современное оборудование – высокоточные станки с ЧПУ, измерительные инструменты с высоким разрешением. В последнее время все большую популярность набирают методы обработки с применением лазерной и электроэрозионной обработки. Они позволяют создавать сложные геометрические формы и обеспечивают высокую точность обработки даже труднодоступных мест. Важно понимать, что выбор технологии обработки зависит от сложности геометрии седелки, требуемой точности и объема производства.

Точная гравировка: гарантия надежности соединения

Одной из важных особенностей седелок для распределительных валов является наличие точной гравировки. Эта гравировка выполняет функцию фиксации седелки на валу, обеспечивая надежное и прочное соединение. Гравировка должна быть выполнена с высокой точностью, чтобы не повредить поверхность вала и обеспечить плотное прилегание седелки. Мы часто сталкиваемся с проблемами, связанными с некачественной гравировкой, приводящей к ослаблению соединения и, как следствие, к поломке оборудования. Поэтому, выбор поставщика, обладающего опытом и современным оборудованием для выполнения точной гравировки, является критически важным фактором.

В нашей компании, АО Гуанси Цзяде Машинери, мы используем современное оборудование для гравировки и строго контролируем качество выполнения. У нас работают опытные специалисты, которые следят за соблюдением всех технологических требований.

Ошибки при производстве и их последствия

В процессе производства седелок для распределительных валов часто допускаются ошибки, которые могут привести к серьезным последствиям. К ним относятся несоблюдение технологических режимов обработки, использование некачественных материалов, неточная гравировка, недостаточный контроль качества. Игнорирование этих ошибок может привести к снижению надежности и долговечности седелок, а также к увеличению риска поломки оборудования.

Особое внимание следует уделять контролю геометрических размеров и формы седелок. Недостаточная точность обработки может привести к несовместимости с валом и неэффективному передаче усилия. Важно также учитывать влияние термической обработки на механические свойства материала. Неправильная термическая обработка может привести к снижению прочности и износостойкости седелок.

Тенденции развития: новые материалы и технологии

В настоящее время наблюдается тенденция к использованию новых материалов и технологий при производстве седелок для распределительных валов. Например, активно разрабатываются композитные материалы, которые обладают высокой прочностью и легкостью. Также, растет интерес к использованию аддитивных технологий (3D-печати) для изготовления сложных геометрических форм. Эти технологии позволяют создавать седелки с оптимизированной конструкцией, что повышает их эффективность и долговечность. Компания АО Гуанси Цзяде Машинери постоянно следит за новыми тенденциями в области производства седелок и внедряет современные технологии, чтобы предлагать своим клиентам продукцию самого высокого качества.

Кроме того, большое внимание уделяется разработке систем контроля качества на всех этапах производства. Это позволяет выявлять и устранять дефекты на ранних стадиях, что снижает риск выпуска некачественной продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

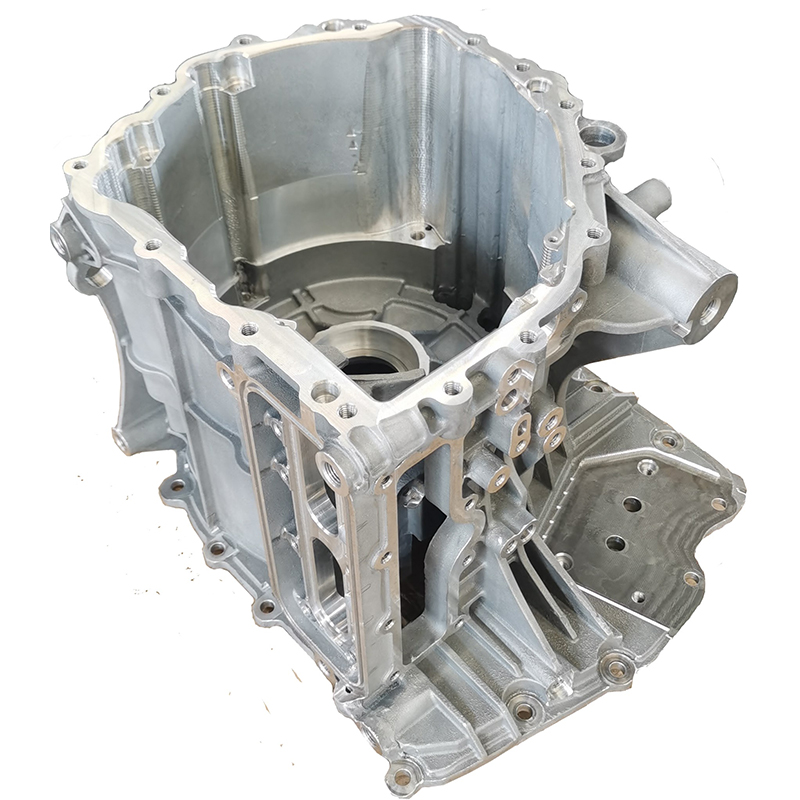

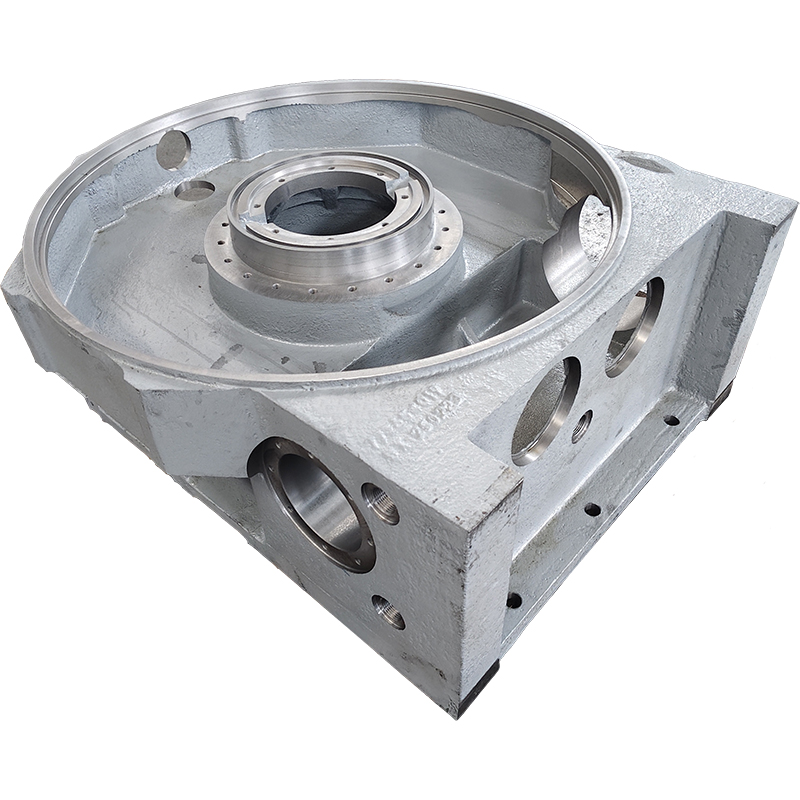

Моноблочный корпус электродвигателя

Моноблочный корпус электродвигателя -

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45

Гидроаппаратура для спецтехники: торцевая часть распредвала из стали 45 -

Поворотный кулак из кованой стали 42ХМ для погрузчиков

Поворотный кулак из кованой стали 42ХМ для погрузчиков -

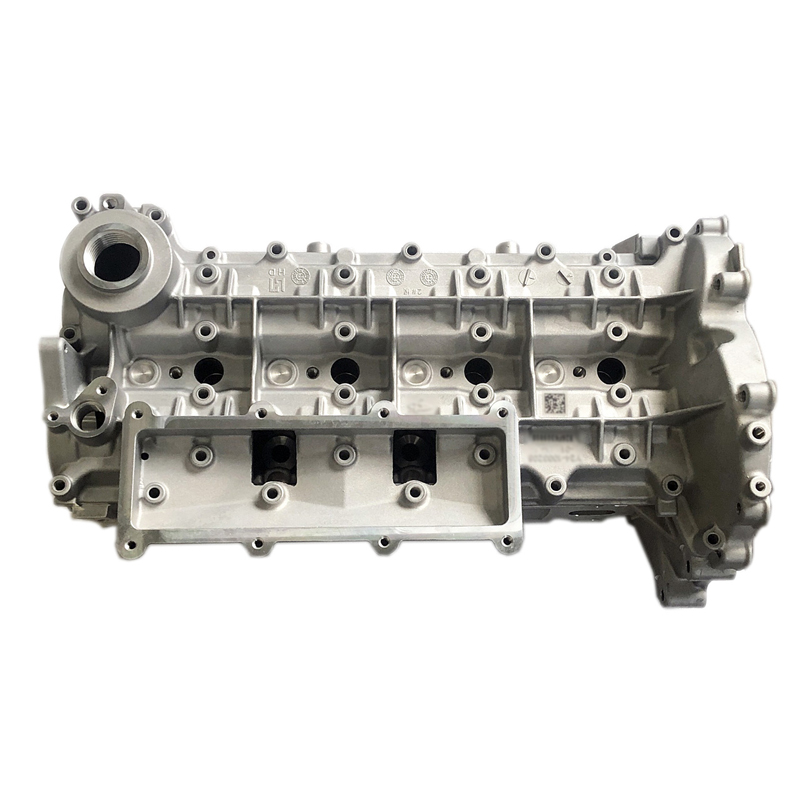

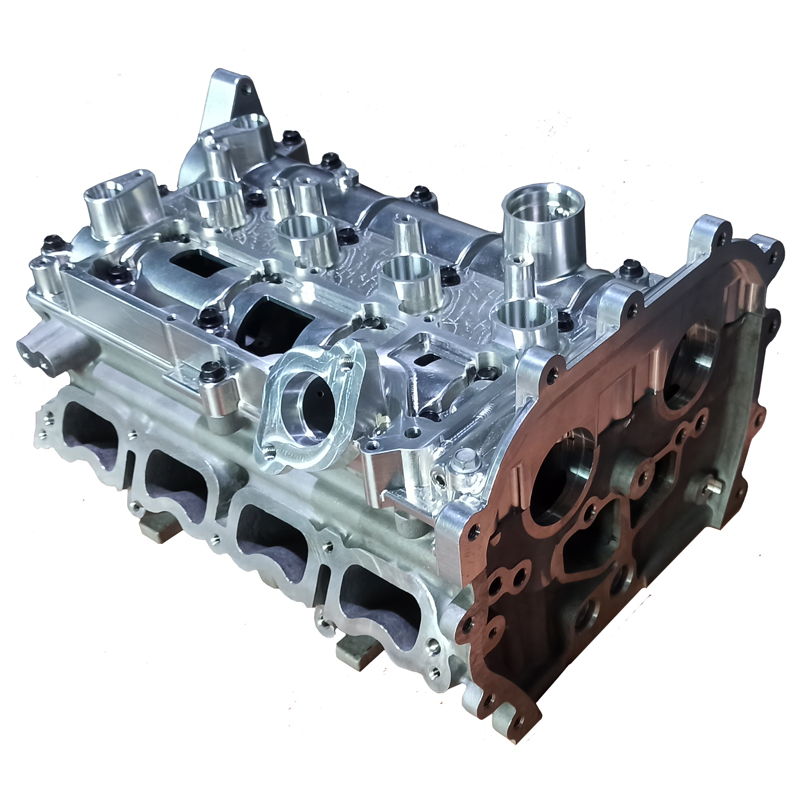

Литой алюминиевый сплав для F-серии бензиновых двигателей

Литой алюминиевый сплав для F-серии бензиновых двигателей -

Задний корпус электродвигателя

Задний корпус электродвигателя -

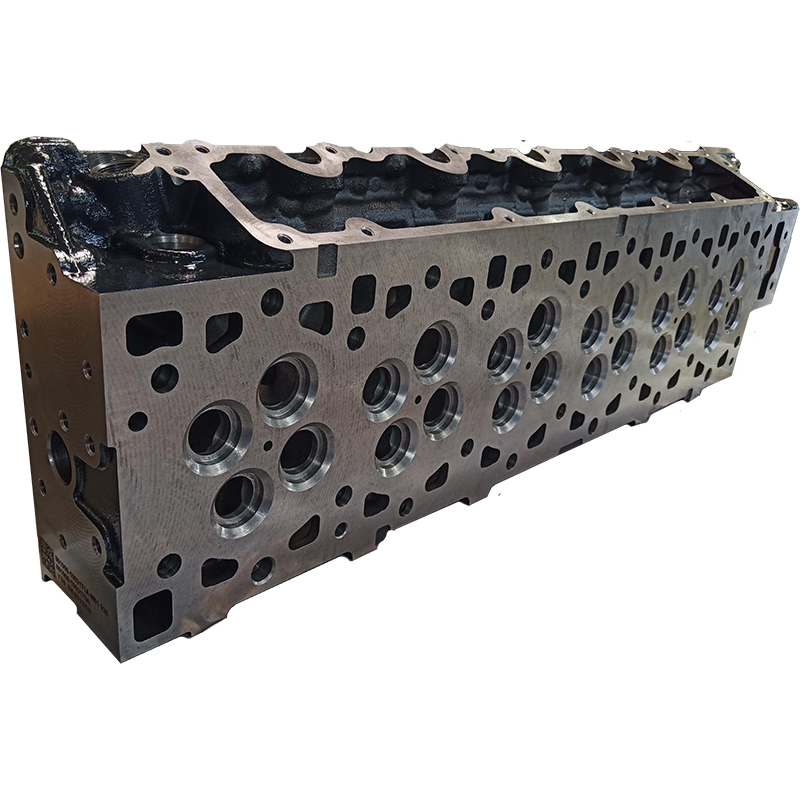

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6) -

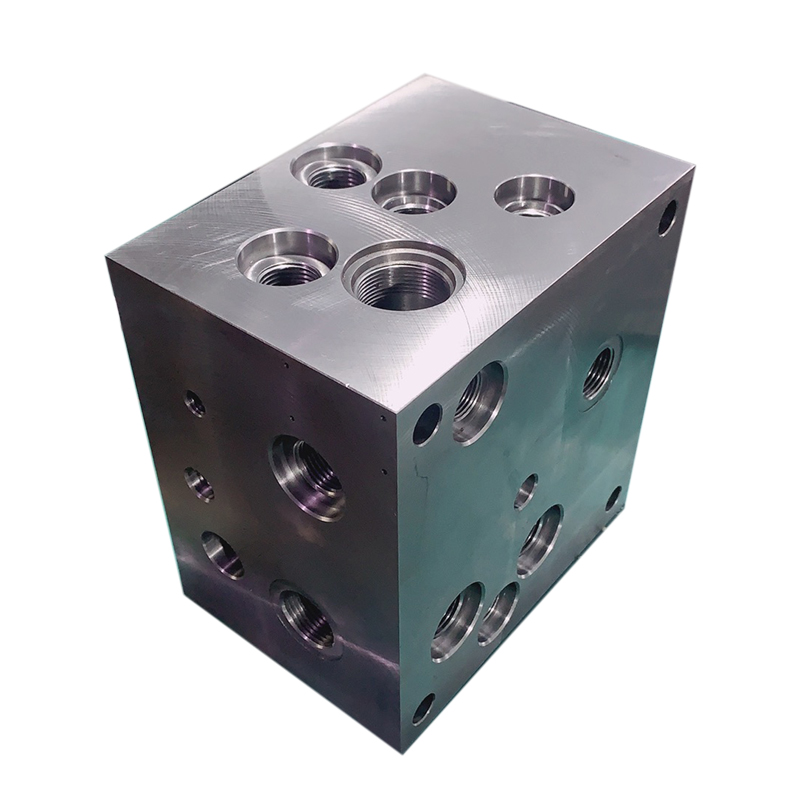

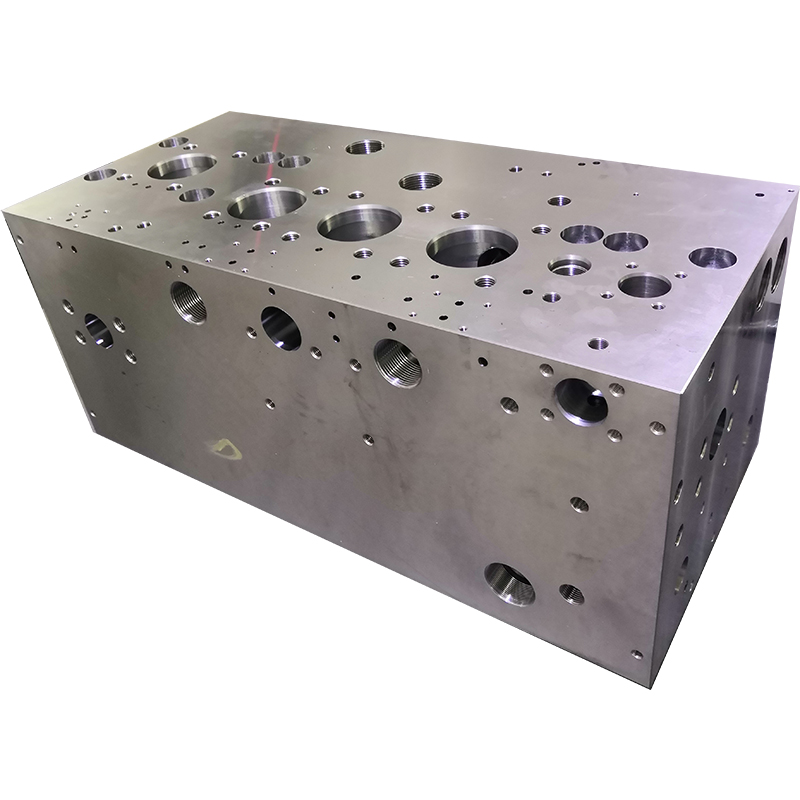

Гидравлический блок HP-серии из стали 45 для станков

Гидравлический блок HP-серии из стали 45 для станков -

Поворотный стол из серого чугуна СЧ250 для станков

Поворотный стол из серого чугуна СЧ250 для станков -

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

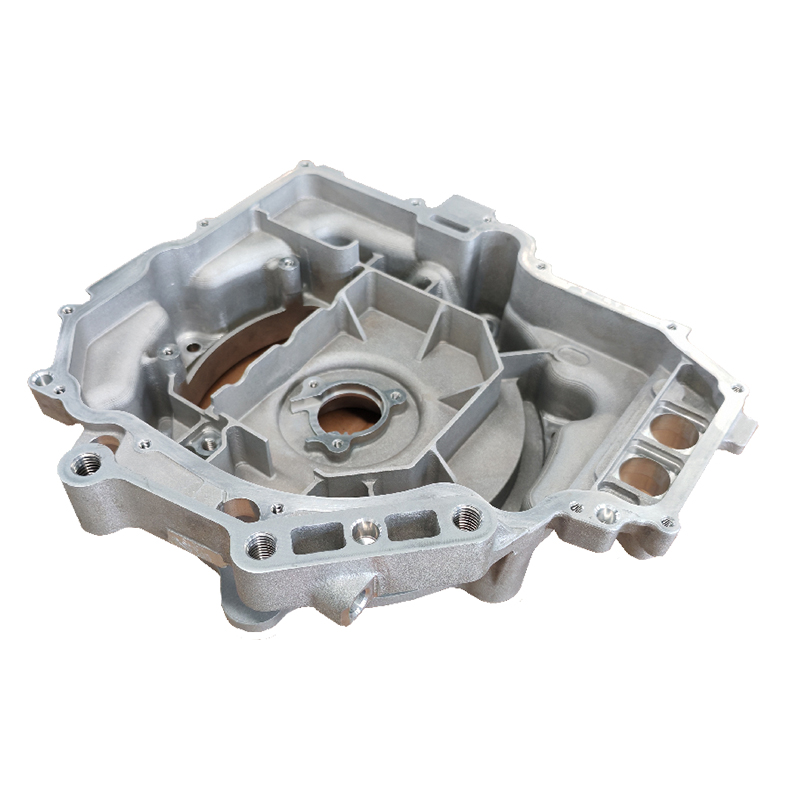

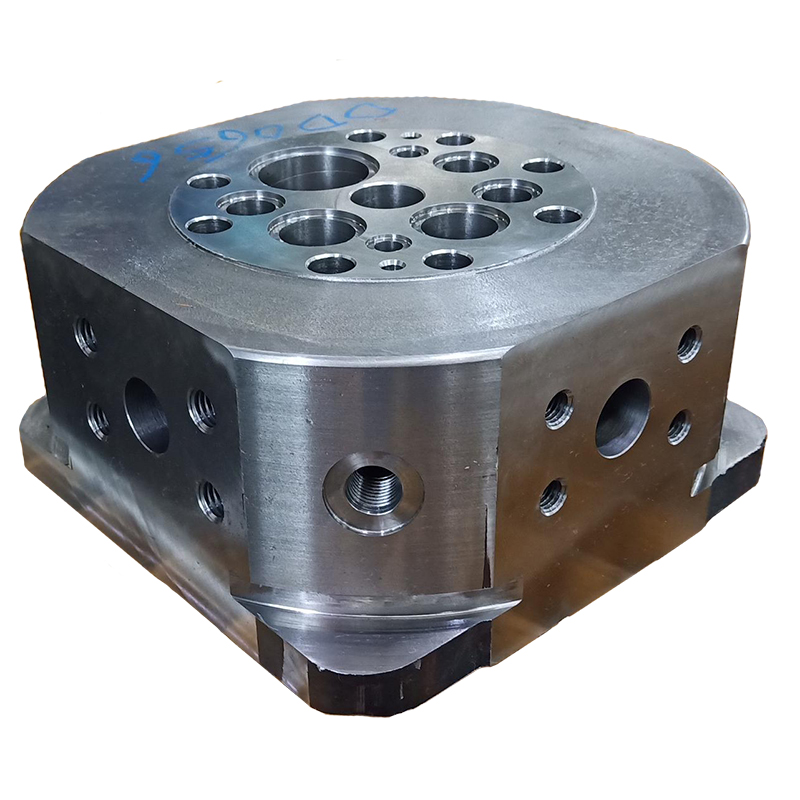

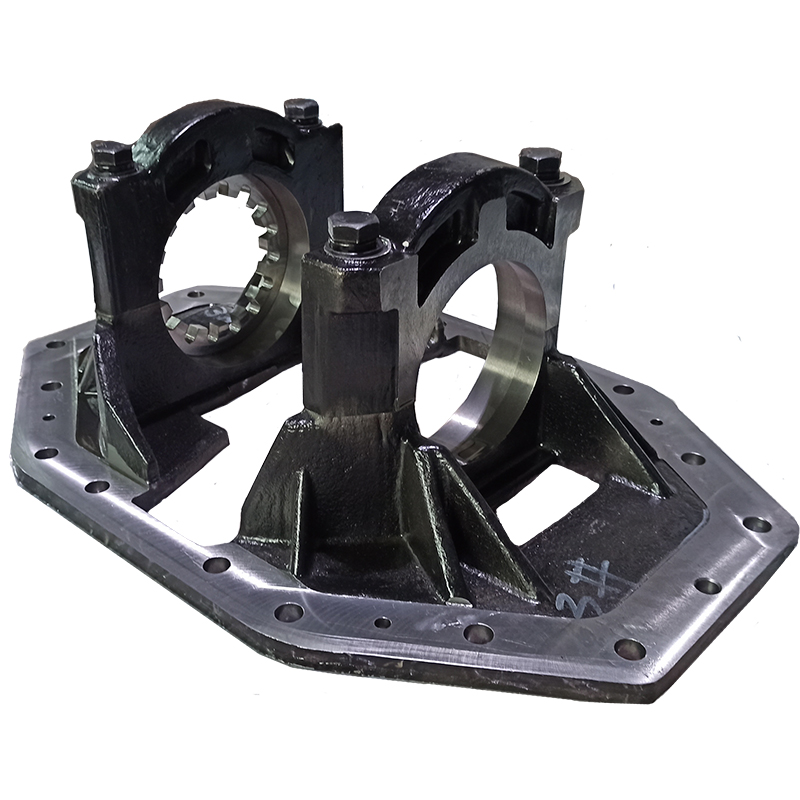

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки)

Опоры распредвала для спецтехники (фрезеровка алюминиевой заготовки) -

Дифференциал из высокопрочного чугуна ВЧ450

Дифференциал из высокопрочного чугуна ВЧ450 -

Литой алюминиевый сплав для серии B бензиновых двигателей

Литой алюминиевый сплав для серии B бензиновых двигателей

Связанный поиск

Связанный поиск- 402 Производители головок цилиндров двигателей

- Лучшие покупатели мелкосерийной обработки из Китая

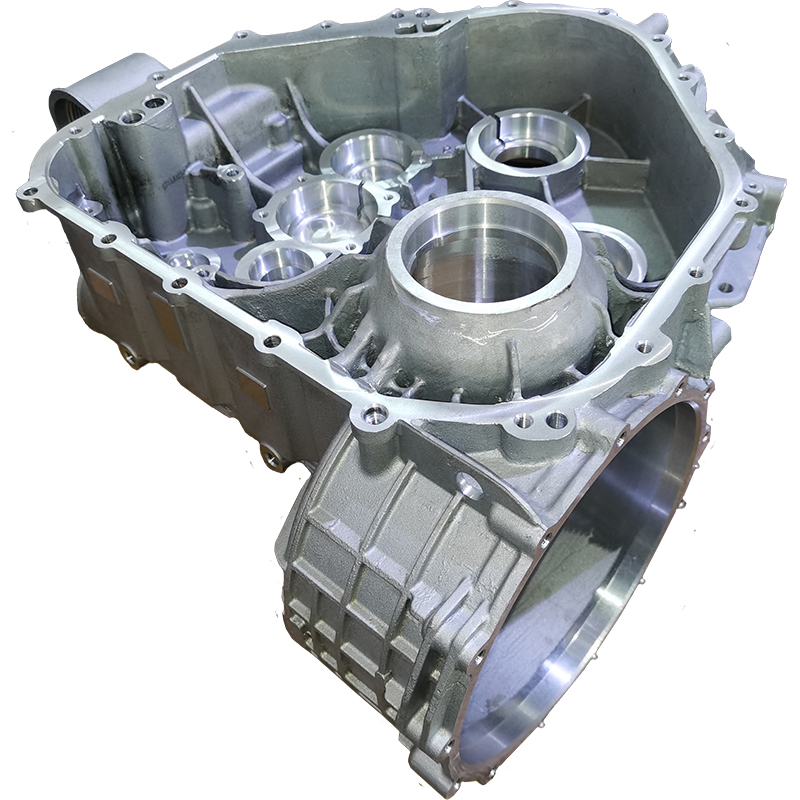

- Ведущий китайский покупатель коробок передач для электромобилей

- Детали на заказ для энергетической промышленности

- Шестой стандарт выбросов дизельного двигателя головка цилиндра S серии серый чугун HT250 основных покупателей страны

- Ведущие покупатели электродвигателей для электромобилей из Китая

- Головка цилиндров бензинового двигателя серии F

- Поставщики головок цилиндров двигателей

- Поставщики Стейс 300 двигатель правый масляный поддон

- Поставщики корпусов коробок передач Golgi