Ведущая страна по недорогой расточной обработке

Что значит 'ведущая страна по недорогой расточной обработке'? Звучит как гром среди ясного неба, если вы, как и я когда-то, начинали свою карьеру в этой сфере. Часто под этим подразумевают какую-то волшебную страну, где цены упали до небес, а качество остаётся на уровне. Истина, как всегда, где-то посередине. Речь не о массовой демпинговой конкуренции, а о комплексном подходе, сочетающем технологическое превосходство, грамотную логистику и, конечно, понимание специфики рынка.

Почему ?ведущая страна? – это не только низкие цены

Первое, что приходит в голову – это зарплаты рабочих и стоимость аренды помещений. Но это лишь верхушка айсберга. Настоящий фактор конкурентоспособности – это не просто дешевая рабочая сила, а наличие современной инфраструктуры, квалифицированных кадров и эффективных производственных процессов. Например, я лично видел проекты, где из-за устаревшего оборудования и неэффективной организации производства, стоимость детали, хоть и была ниже, чем у конкурента, в итоге оказывалась выше из-за простоев и брака.

Расточная обработка – это не только фрезеровка и токарная обработка. Это еще и термообработка, полировка, нанесение покрытий... И всё это должно быть интегрировано в единый процесс. Без этого говорить о действительно недорогие расточной обработке бессмысленно. А интеграция – это требует опыта и понимания, чего не всегда хватает.

Роль технологий и автоматизации

Автоматизация – это уже не просто модное слово, а необходимость. Старые добрые станки с ЧПУ, конечно, еще работают, но если хотите существенно снизить себестоимость, нужно двигаться дальше. Например, чистовая расточная обработка с использованием оптических систем контроля качества позволяет значительно сократить время на доводку деталей и уменьшить количество брака. А роботизированные системы, хоть и требуют значительных вложений, в перспективе могут существенно повысить производительность и снизить затраты на оплату труда.

Мы однажды пытались оптимизировать производство мелких деталей на станках с традиционным программным обеспечением. Результат был плачевным: ошибки в коде, постоянные переналадки, низкая скорость обработки. Оказалось, что для эффективной работы с современным оборудованием требуются специалисты, способные не только программировать станки, но и понимать особенности материалов и технологические процессы. И это не просто программисты, а инженеры, имеющие практический опыт.

Логистика – не менее важный фактор

Часто за низкими ценами скрываются высокие транспортные расходы. Особенно если речь идет о международных поставках. Выбирая поставщика, не стоит ориентироваться только на стоимость самой обработки, нужно учитывать и стоимость доставки. Иногда, кажется, что более дорогой, но расположенный ближе к вам производитель, окажется выгоднее из-за сокращения логистических издержек.

А еще очень важен надежный логистический партнер, который умеет работать с таможенными документами, страховать грузы и обеспечивать своевременную доставку. Мы попадали в ситуации, когда детали доставлялись с задержкой из-за проблем с таможней, что приводило к срыву сроков производства.

Опыт и компетенции – основа успеха

На мой взгляд, самый важный фактор – это опыт и компетенции команды. Комплексная расточная обработка требует не только знаний в области машиностроения, но и понимания особенностей различных материалов, технологий и оборудования. Важно, чтобы специалисты могли грамотно выбрать оптимальный технологический процесс, учитывая требования заказчика и доступные ресурсы. Это не всегда самый дешевый вариант, но он позволяет избежать ошибок и обеспечить высокое качество продукции.

У нас есть знакомый, который пытался сэкономить на оплате труда специалистов, взяв на работу студентов без опыта. В итоге, он потерял не только деньги, но и время. Пришлось переделывать партии деталей из-за несоблюдения технологических норм и несоответствия требованиям заказчика. В долгосрочной перспективе, инвестиции в квалифицированный персонал всегда окупаются.

Пример из практики: оптимизация производства корпусных деталей

Мы помогали одной компании, занимающейся производством корпусных деталей для медицинского оборудования. Они столкнулись с проблемой высоких затрат на механообработка деталей. Проведя анализ производственных процессов, мы выявили ряд проблем: устаревшее оборудование, неэффективная организация работы, отсутствие стандартизации технологических операций. Мы предложили им модернизировать оборудование, внедрить систему управления производством и разработать стандартизированные технологические карты.

Результат оказался впечатляющим: стоимость производства деталей снизилась на 20%, время выполнения заказов сократилось на 15%, а количество брака уменьшилось на 10%. Это был пример того, как комплексный подход, основанный на опыте и компетенциях, позволяет добиться существенных результатов.

АО Гуанси Цзяде Машинери, основанное в мае 2003 года, является одним из лидеров в области услуг механообработки. Компания располагает современным оборудованием и квалифицированным персоналом. Они специализируются на индивидуальном производстве корпусных деталей, кожухов и клапанных блоков из различных материалов. Подробнее о компании можно узнать на их сайте: https://www.yljdjx.ru. Они часто упоминают о своих возможностях в области деталичной расточной обработке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

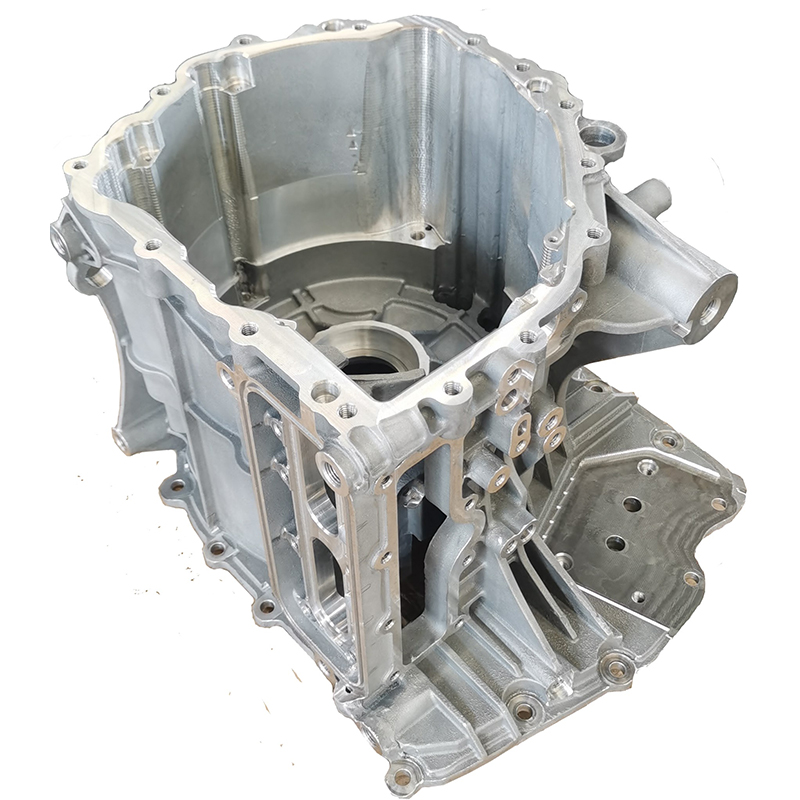

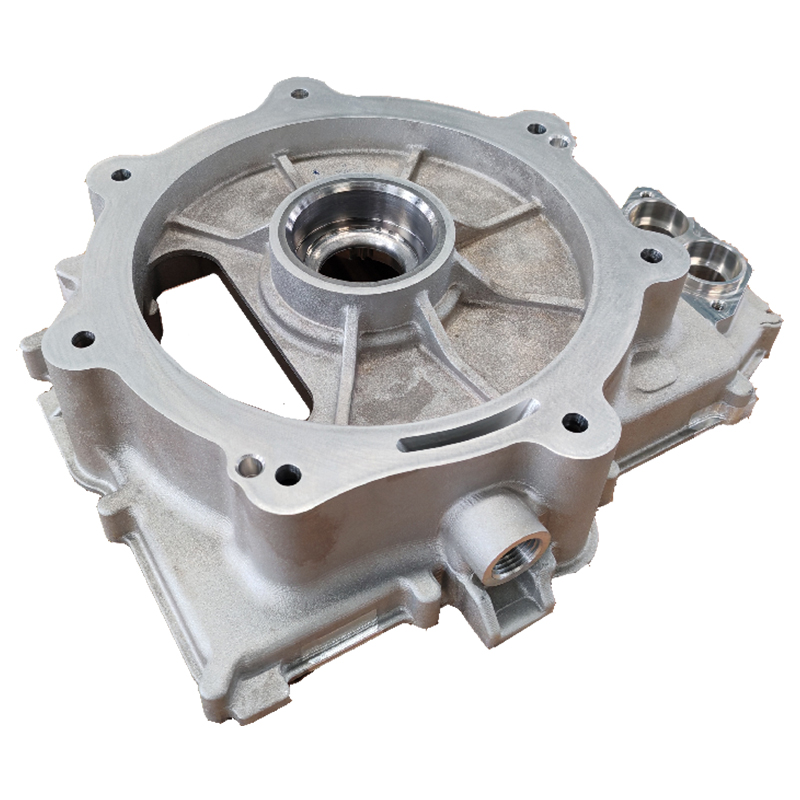

Задний корпус электродвигателя

Задний корпус электродвигателя -

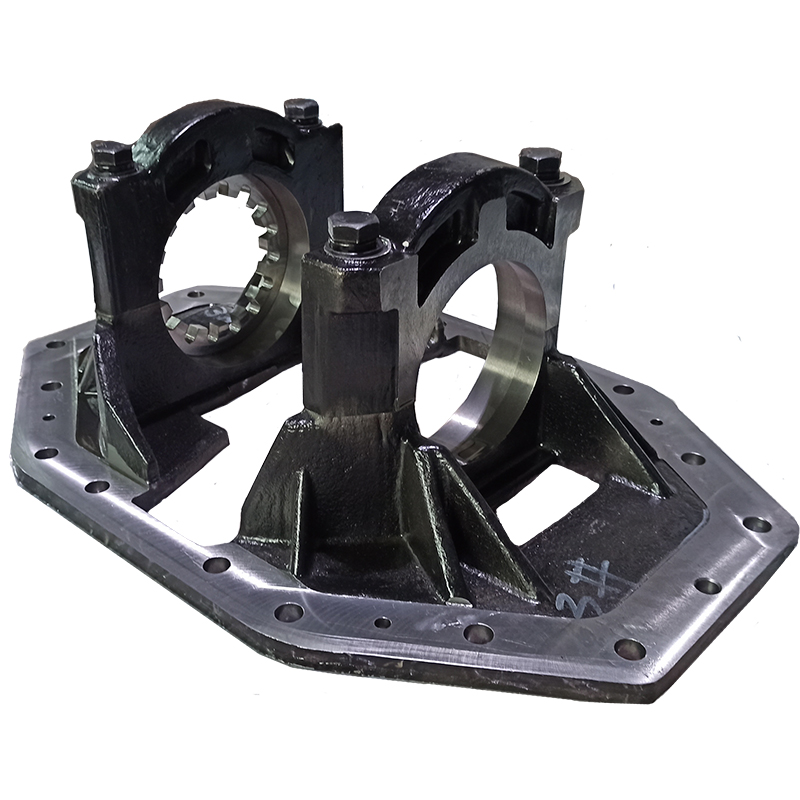

Поворотный рычаг из кованой стали 42ХМ для погрузчиков

Поворотный рычаг из кованой стали 42ХМ для погрузчиков -

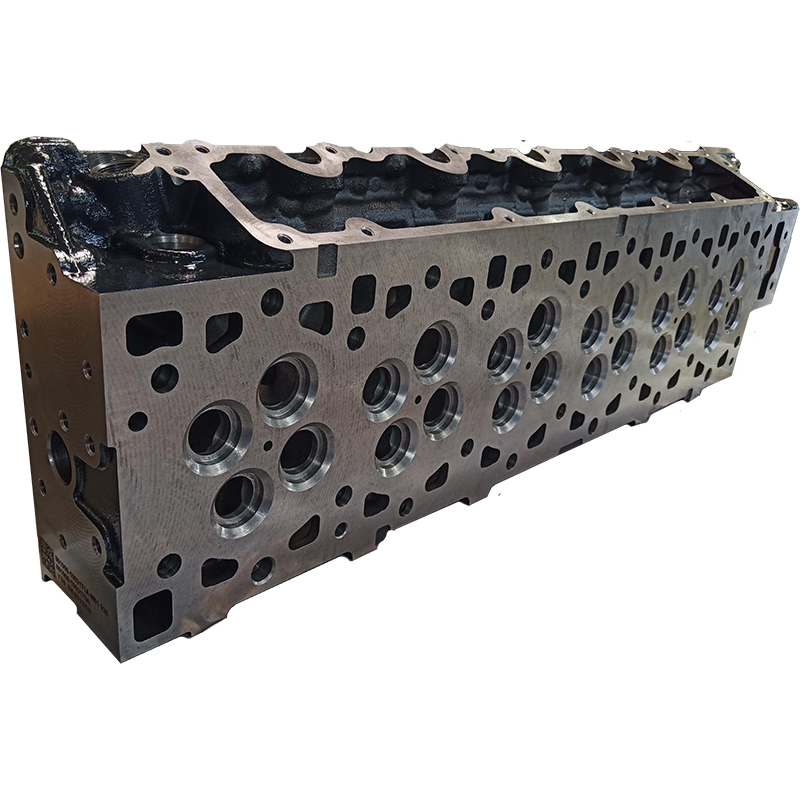

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом

Судовой дизель T-серии: головка цилиндра из чугуна с вермикулярным графитом -

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6)

Головка цилиндра из чугуна RuT300 с вермикулярным графитом для K-серии дизелей (стандарт Китай-6) -

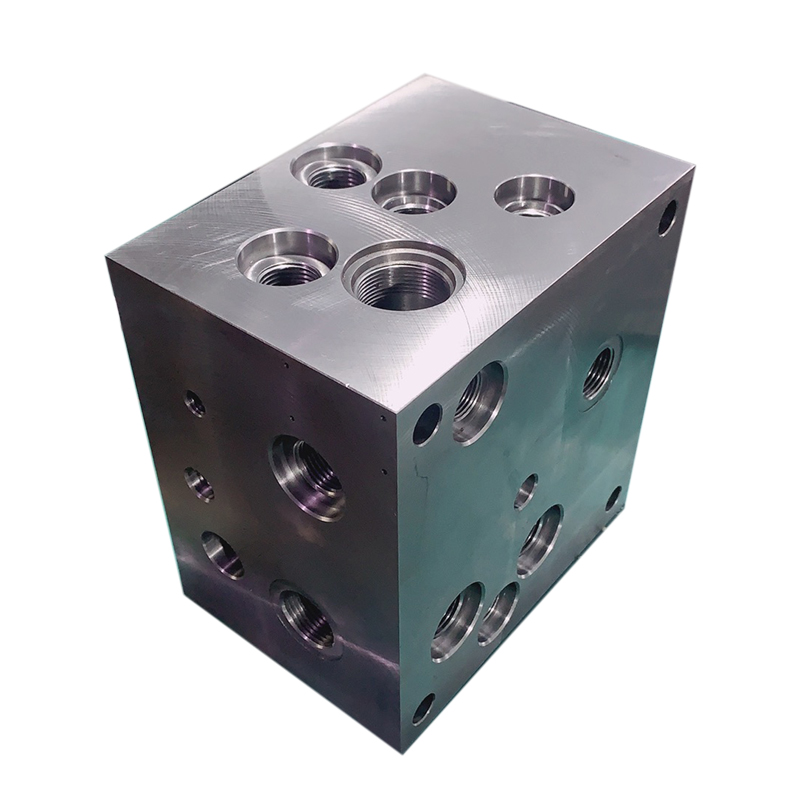

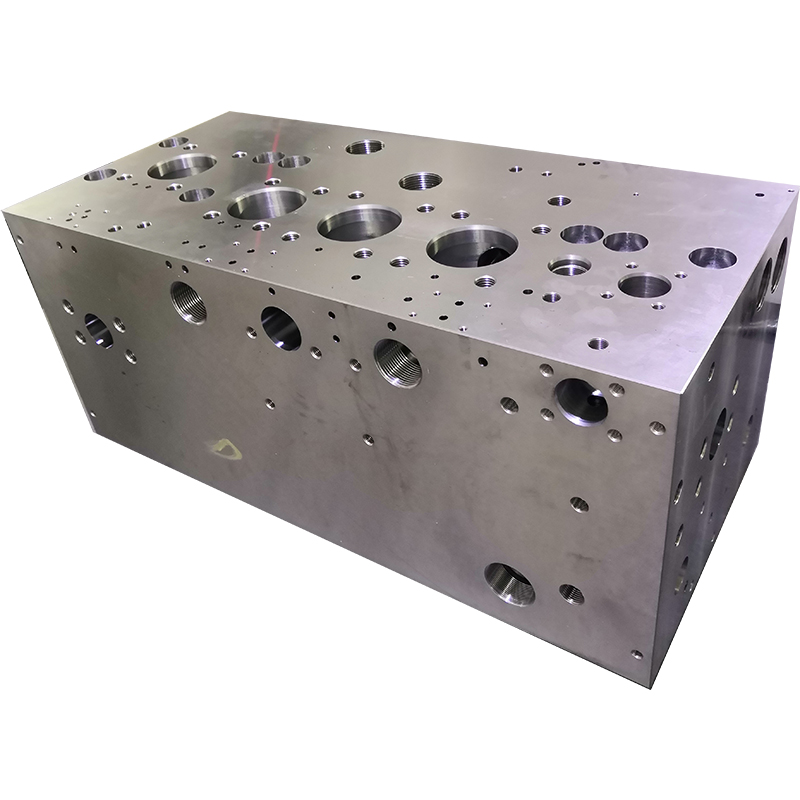

Гидроблок HP-серии для станков из кованой стали 45

Гидроблок HP-серии для станков из кованой стали 45 -

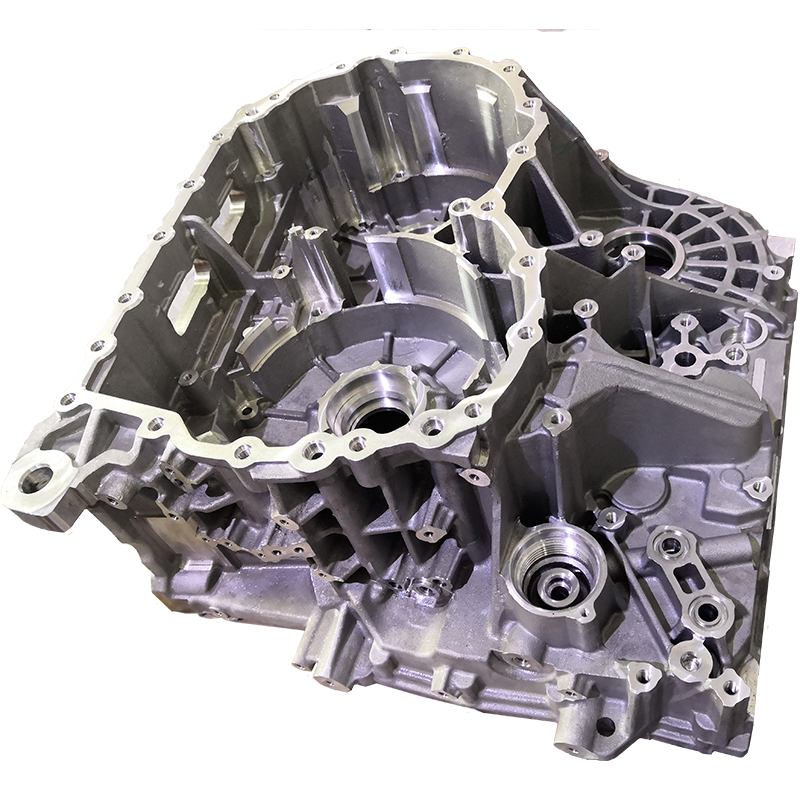

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки)

Корпус сдвоенного электродвигателя (фрезеровка алюминиевой заготовки) -

Гидроаппаратура для спецтехники: распределительный вал из стали 45

Гидроаппаратура для спецтехники: распределительный вал из стали 45 -

Литой алюминиевый корпус электродвигателя

Литой алюминиевый корпус электродвигателя -

Гидроаппаратура для спецтехники: поворотный узел из стали 45

Гидроаппаратура для спецтехники: поворотный узел из стали 45 -

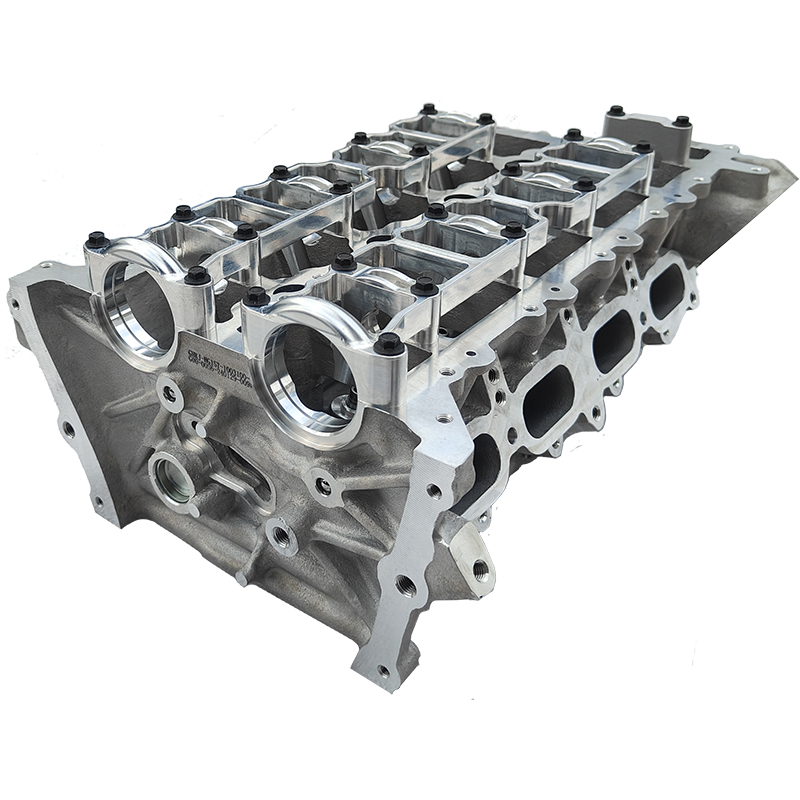

Литой алюминиевый сплав для G-серии бензиновых двигателей

Литой алюминиевый сплав для G-серии бензиновых двигателей -

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки)

Задняя крышка электродвигателя (фрезеровка алюминиевой заготовки) -

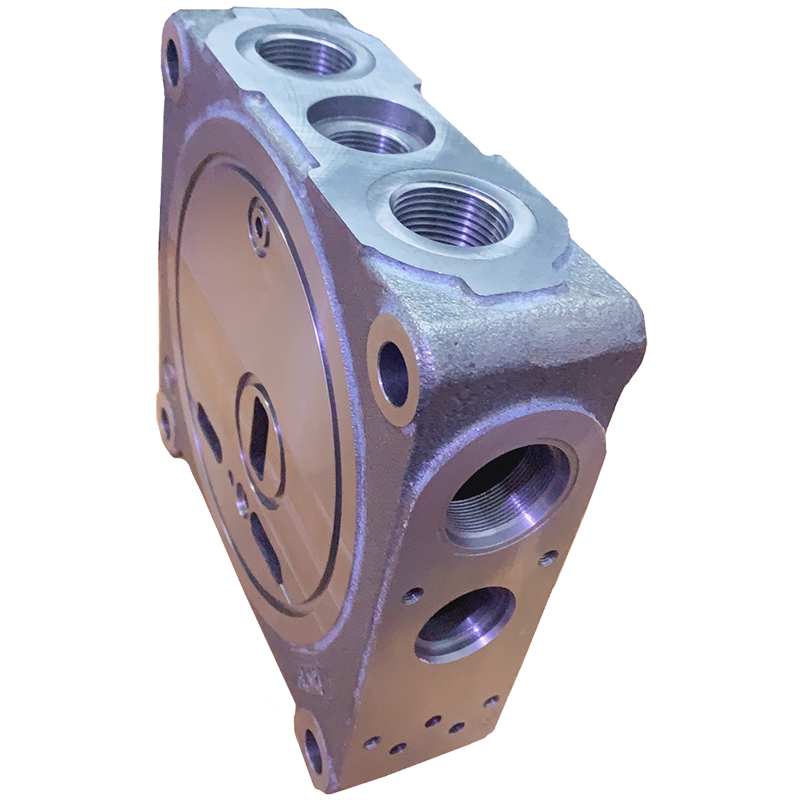

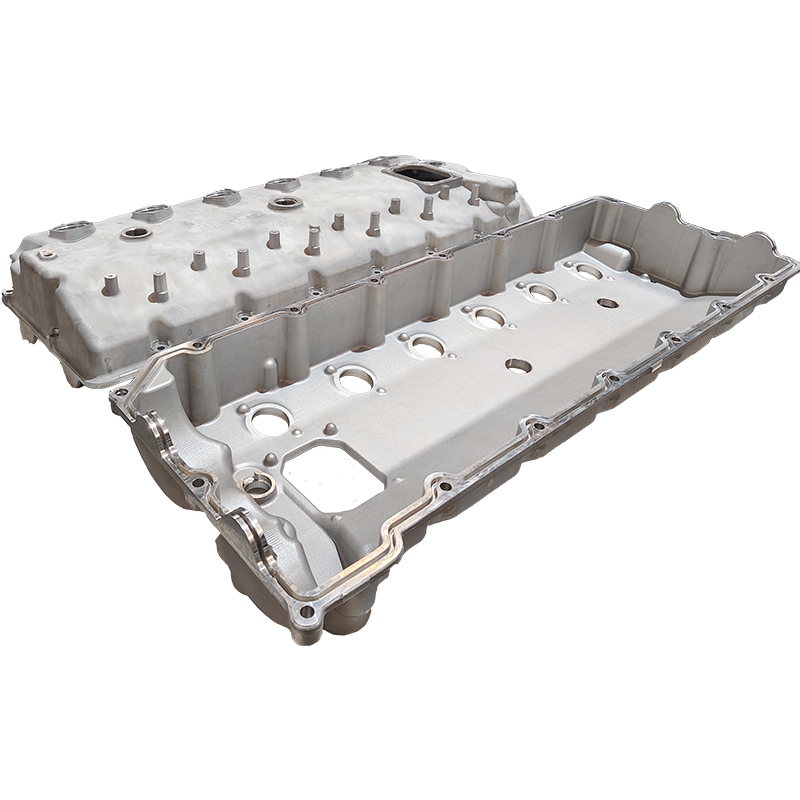

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Клапанная крышка для спецтехники (фрезеровка алюминиевой заготовки)

Связанный поиск

Связанный поиск- интернет магазин автозапчастей

- Лучшие покупатели головок цилиндров 2107 из Китая для моделей Уази

- ВАЗ Поставщики головок блока цилиндров двигателя

- ремонт гбц

- Ведущие покупатели Ремонт головки блока цилиндров двигателя в Китае

- Поставщики автокомпонентов Нижний Новгород

- Цена на автомобильные компоненты трансмиссии

- Цена на затяжку болтов головки блока цилиндров

- Производитель корпусов редукторов Priora

- Ведущий покупатель дешевой персонализации